Materiali Supereroi: Vi presento i Nanocompositi Elium® con Nanofibre Speciali per Scudi Anti-Raggi X!

Ciao a tutti! Oggi voglio parlarvi di qualcosa di veramente affascinante che sta bollendo nel mio “laboratorio” (metaforicamente parlando, ovviamente!). Immaginate di poter creare materiali che non solo sono super resistenti e leggeri, ma che ci proteggono anche da radiazioni potenzialmente dannose come i raggi X. Sembra fantascienza? Beh, tenetevi forte, perché ci stiamo avvicinando parecchio!

Il problema è serio: le radiazioni X ad alta energia sono un rischio concreto per la nostra salute e per l’elettronica sensibile, specialmente in settori come l’aerospaziale, il medicale e la difesa. Pensate ai medici esposti durante gli esami, ai delicati strumenti a bordo di un satellite o alle apparecchiature militari. Finora, la soluzione principale è stata il piombo: efficace, sì, ma pesante, tossico e un vero disastro per l’ambiente. Era ora di cambiare musica, non credete?

La Ricetta Innovativa: Elium® e Nanofibre “Dopate”

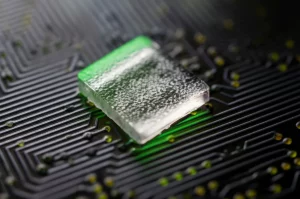

Ecco dove entra in gioco la mia ricerca. Ho puntato su un materiale termoplastico davvero interessante, chiamato Elium®. Perché proprio lui? Perché è fantastico: resistente agli urti, stabile chimicamente, facile da lavorare e, soprattutto, riciclabile! A differenza delle tradizionali resine termoindurenti (che una volta “cotte” non si possono più rimodellare), l’Elium® ci offre flessibilità nel design e una maggiore tenacità alla frattura. Leggero e versatile, insomma.

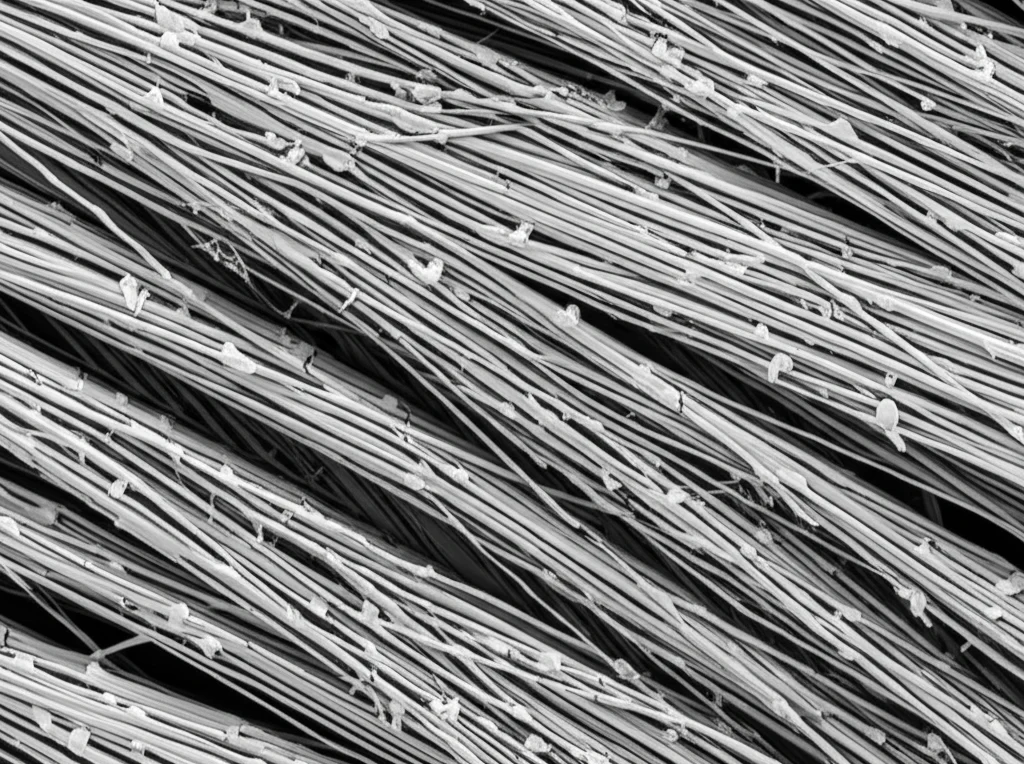

Ma l’Elium® da solo non basta per fermare i raggi X in modo super efficiente. Qui arriva il colpo di genio: rinforzarlo con delle nanofibre. Non fibre qualsiasi, ma nanofibre di poliacrilonitrile (PAN), famose per la loro resistenza meccanica e l’enorme superficie specifica (immaginate tanti fili sottilissimi intrecciati). E per renderle ancora più speciali, le abbiamo “dopate”!

Il “Doping” Tecnologico: Argento (Ag) e Carburo di Silicio (SiC)

Il “doping” non è altro che l’aggiunta di nanoparticelle direttamente nelle fibre durante la loro creazione. Abbiamo scelto due candidati d’eccezione:

- Argento (Ag): Grazie alla sua struttura metallica, è ottimo per assorbire i raggi X, specialmente a energie più basse, e ha pure una buona conducibilità elettrica.

- Carburo di Silicio (SiC): Con la sua struttura rigida e l’ampio bandgap, offre una resistenza meccanica eccellente e assorbe bene i raggi X a energie più elevate.

L’idea non era solo di usarli separatamente, ma anche insieme, in una sorta di “cocktail” ibrido (metà Ag, metà SiC), sperando in un effetto sinergico. Volevamo un materiale che fosse il meglio dei due mondi: forte, stabile al calore e un ottimo scudo anti-radiazioni.

Come Nascono Questi Super-Materiali?

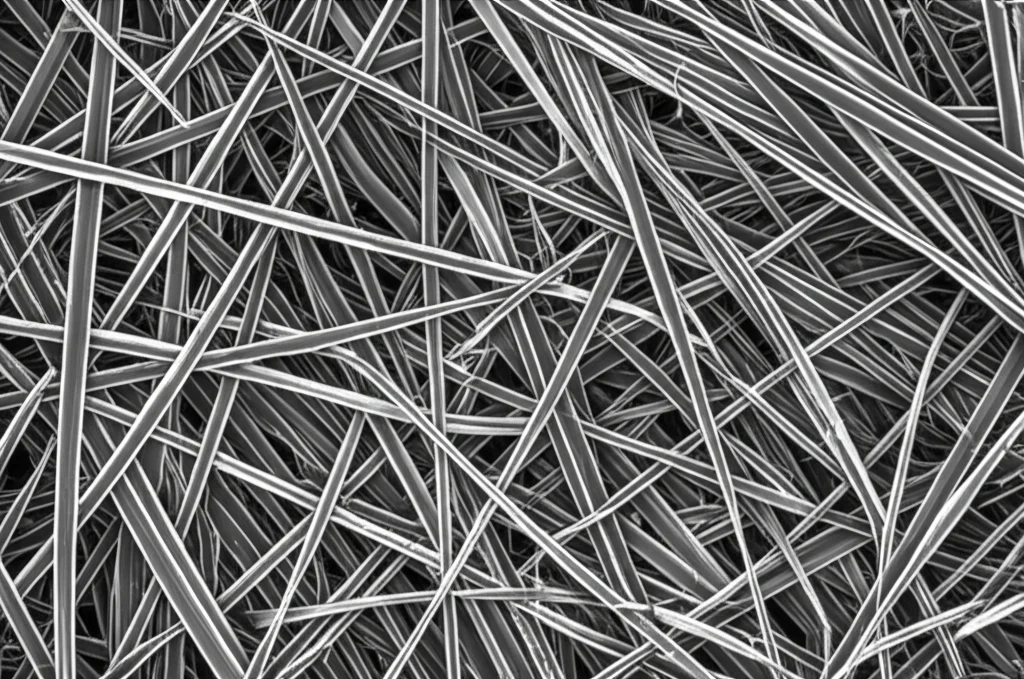

Il processo, detto in parole povere, è affascinante. Prima creiamo le nanofibre “dopate” con un metodo chiamato elettrofilatura (electrospinning). Immaginate di “sparare” una soluzione polimerica contenente le nanoparticelle attraverso un ago sottile sotto un forte campo elettrico: il risultato è un tappeto di fibre incredibilmente sottili. Abbiamo messo a punto i parametri (voltaggio, distanza, flusso) per ottenere fibre uniformi e senza difetti, verificando poi con analisi al microscopio (SEM) e mappatura elementare (EDX) che le nanoparticelle fossero ben distribuite.

Una volta ottenuto il nostro “tessuto” di nanofibre speciali, lo abbiamo impregnato con la resina Elium®. Abbiamo usato una tecnica semplice (hand lay-up), sovrapponendo 12 strati di nanofibre e resina come se stessimo facendo una lasagna tecnologica! Il tutto è stato poi messo sotto pressa a temperatura ambiente per 24 ore e poi “cotto” a 100°C per altre 8 ore per consolidare la struttura. Il risultato? Un pannello composito leggero ma potenzialmente potentissimo.

Alla Prova dei Fatti: Forza Bruta e Resistenza al Calore

Ovviamente, non basta dire che un materiale è forte, bisogna dimostrarlo! Abbiamo sottoposto i nostri campioni a test di trazione. I risultati sono stati entusiasmanti!

- Rispetto all’Elium® puro, già l’aggiunta di nanofibre di PAN semplici ha migliorato resistenza e allungamento.

- Le nanofibre dopate con SiC hanno aumentato ulteriormente la resistenza, grazie alla rigidità del SiC.

- Quelle con Ag hanno migliorato la tenacità.

- Ma la vera star è stata la versione ibrida (PAN-A-S/E): un aumento del 52% nella resistenza a trazione e un miglioramento del 15% nell’allungamento rispetto all’Elium® puro! Questo suggerisce una fantastica sinergia tra Ag e SiC, dove uno dà rigidità e l’altro tenacità.

Analizzando le superfici di frattura al microscopio SEM, abbiamo visto come le fibre cambiano il modo in cui il materiale si rompe: non più una frattura fragile e netta come nell’Elium® puro, ma una superficie più complessa, con fibre strappate (pull-out) e meccanismi che assorbono energia, rendendo il composito più tenace. Nel composito ibrido, abbiamo osservato una combinazione di questi meccanismi, spiegando le sue prestazioni superiori.

E il calore? Abbiamo usato l’analisi termogravimetrica (TGA) per vedere a quale temperatura i materiali iniziano a degradarsi. Anche qui, belle notizie! Le nanofibre dopate con Argento (Ag) hanno mostrato una stabilità termica superiore, iniziando a degradarsi a temperature circa 30°C più alte rispetto alle altre. Il composito ibrido si è comportato egregiamente anche in questo test, dimostrando che la combinazione di Ag e SiC funziona bene anche per resistere al calore.

Lo Scudo Anti-Raggi X: Funziona Davvero?

Eccoci al dunque: la schermatura dai raggi X. Abbiamo irradiato i nostri campioni con un tubo a raggi X standard (simile a quelli usati in medicina) a diverse energie (da 40 a 150 kV) e misurato quanta radiazione riusciva a passare. I risultati sono stati chiarissimi:

- L’Elium® puro scherma poco.

- L’aggiunta di nanofibre di PAN migliora già la situazione.

- Le nanofibre dopate fanno un salto di qualità notevole! L’Argento (Ag) è particolarmente efficace alle energie più basse (40-60 kV), mentre il Carburo di Silicio (SiC) dà il suo contributo a energie più alte.

- Ancora una volta, il composito ibrido (PAN-A-S/E) ha mostrato le migliori prestazioni di schermatura su tutto l’intervallo di energie testato, con un miglioramento del 25% nel coefficiente di attenuazione lineare rispetto all’Elium® non rinforzato. Questo dimostra che la combinazione di Ag e SiC crea uno scudo più versatile ed efficace.

Conclusioni (Temporanee!) e Prospettive Future

Cosa ci dicono tutti questi dati? Che siamo sulla strada giusta per creare una nuova generazione di materiali multifunzionali! Questi nanocompositi a base di Elium®, rinforzati con nanofibre di PAN dopate con Ag e SiC, sono:

- Leggeri

- Meccanicamente robusti (più resistenti e tenaci)

- Termicamente più stabili

- Efficaci nella schermatura dei raggi X

- Riciclabili ed eco-compatibili (addio, piombo!)

Le potenzialità sono enormi. Pensate a tute protettive più leggere e comode per i radiologi, componenti strutturali per satelliti che schermano anche le radiazioni, protezioni per elettronica sensibile in ambienti ostili. Integrando questi materiali con tecnologie come la stampa 3D, potremmo persino creare componenti su misura con proprietà ottimizzate per applicazioni specifiche.

Certo, la ricerca non si ferma qui. C’è ancora da ottimizzare, esplorare altre combinazioni, testare in condizioni ancora più estreme. Ma i risultati ottenuti finora sono incredibilmente promettenti e aprono la porta a soluzioni ingegneristiche più sicure, performanti e sostenibili. Non vedo l’ora di vedere dove ci porterà questa avventura nei materiali del futuro!

Fonte: Springer