VFDR: Vi Spiego Come Abbiamo Sposato Fisica e Dati per una Precisione Mai Vista!

Ciao a tutti! Oggi voglio parlarvi di una sfida affascinante che abbiamo affrontato nel campo dei motori a razzo, più precisamente i VFDR (Variable Flow Ducted Rocket). Immaginate un motore super efficiente, compatto, con una risposta fulminea e una grande manovrabilità: ecco, questo è il VFDR, considerato il futuro per la propulsione di nuova generazione. Sembra fantastico, vero? E lo è! Ma c’è un “ma”: modellarne il comportamento con alta precisione è un vero rompicapo.

Il Problema: Un Motore Brillante ma Difficile da Prevedere

Perché tanta difficoltà? Beh, i VFDR operano in condizioni estreme: temperature e pressioni altissime, carichi elevati. Questo introduce un sacco di incertezze. I modelli tradizionali, quelli basati puramente sulle leggi della fisica (che chiameremo PBM, Physics-Based Model), spesso non riescono a cogliere tutte le sfumature del comportamento reale del motore. Pensateci: errori di fabbricazione, usura dei componenti, imprecisioni dei sensori… tutto contribuisce a creare un divario tra il modello teorico e la realtà. E quando si tratta di progettare sistemi di controllo super affidabili o di monitorare la “salute” del motore, questa discrepanza è un bel problema.

La ricerca su modelli ad alta precisione per i VFDR è stata limitata, un po’ per i costi elevati degli esperimenti, un po’ per la difficoltà di reperire dati. Esistono modelli meccanicistici che descrivono il sistema di regolazione del flusso di gas, o modelli che cercano di capire il campo di flusso interno, ma spesso si basano su leggi fisiche idealizzate e non tengono pienamente conto delle bizze del motore in condizioni operative reali. Qualcuno ha provato a correggere questi modelli a livello di singolo componente, ad esempio per compensare la deposizione o l’ablazione nell’area della gola della valvola, ma mancava una strategia di modellazione completa e sistematica.

L’Idea Geniale: Unire il Meglio di Due Mondi

E qui entriamo in gioco noi! Visto che i modelli puramente fisici hanno i loro limiti e i modelli basati solo sui dati (data-driven) richiedono montagne di dati sperimentali e possono essere pesanti da calcolare in tempo reale, ci siamo detti: perché non unire le forze? Ed ecco la nostra proposta: un approccio di modellazione ibrido, che combina la robustezza dei modelli meccanicistici con la flessibilità dei metodi data-driven, in particolare le reti neurali.

L’idea di base è semplice ma potente: usiamo il modello meccanicistico come fondamenta, per descrivere il comportamento principale del motore. Poi, addestriamo dei modelli data-driven per imparare e compensare le “mancanze” del modello fisico, cioè le discrepanze (i residui) tra i dati simulati dal modello meccanicistico e i dati sperimentali reali. In pratica, il modello data-driven fa da “correttore intelligente”.

Una delle nostre innovazioni è stata quella di dividere il problema: abbiamo affrontato separatamente le discrepanze di comportamento del motore in condizioni stazionarie (steady-state) e quelle in condizioni dinamiche (dynamic). Per ognuna, abbiamo progettato un modello di compensazione basato su reti neurali.

Scegliere i “Bottoni Giusti” da Premere

Ok, ma come decidiamo quali parametri del modello meccanicistico “aggiustare” con i dati? Non possiamo mica toccarli tutti! Qui abbiamo usato un mix di tecniche intelligenti. Prima, abbiamo “perturbato” i parametri del modello per vedere come influenzavano la risposta del sistema. Poi, con metodi come l’Entropy Weight Method (EWM) e il TOPSIS (Technique for Order Preference by Similarity to Ideal Solution), abbiamo stilato una classifica dei parametri più “sensibili”, quelli la cui incertezza impattava di più sugli errori del modello.

E sapete cosa è emerso? Per il modello stazionario, il parametro chiave da compensare è risultato essere l’area della gola della valvola di regolazione (At). Per il modello dinamico, invece, il protagonista è il volume libero nel generatore di gas (V). È come aver trovato i due potenziometri più importanti su un complesso pannello di controllo per tarare finemente il nostro sistema!

Abbiamo anche fatto un’analisi teorica per confermare che agendo su questi due parametri potevamo effettivamente compensare le incertezze provenienti da altre fonti. Ad esempio, modificando l’area della gola At, potevamo correggere in modo equivalente gli errori derivanti dalla densità del propellente, dal coefficiente di velocità di combustione, ecc. Una bella soddisfazione vedere che la teoria supportava le nostre scelte!

Le Reti Neurali al Lavoro: NARX e ELM

Una volta identificati i parametri su cui agire, abbiamo messo al lavoro le reti neurali. Per la compensazione degli errori stazionari, abbiamo scelto un tipo di rete neurale chiamato NARX (Nonlinear Autoregressive with Exogenous Inputs). Questo modello è bravo a prevedere serie temporali perché considera sia gli input esterni sia gli output passati del sistema. In pratica, abbiamo addestrato la rete NARX a prevedere la “correzione” da applicare all’angolo della valvola del modello meccanicistico per far coincidere la pressione simulata con quella reale in condizioni stazionarie.

Per gli errori dinamici, invece, abbiamo optato per una Extreme Learning Machine (ELM), integrata in un sistema evolutivo. L’ELM è una rete neurale feedforward con un singolo strato nascosto, nota per la sua velocità di addestramento e buone prestazioni di generalizzazione. L’idea qui era di usare l’ELM per aggiustare dinamicamente il parametro del “volume libero” (V) del modello meccanicistico, compensando così le discrepanze nella risposta dinamica del motore. Abbiamo anche sviluppato un metodo per “pesare” e integrare l’output di diversi modelli ELM per migliorare ulteriormente la precisione.

Il risultato finale è quello che abbiamo chiamato HCM (Hybrid Compensation Model): un modello meccanicistico PBM potenziato dalla compensazione stazionaria NARX e dalla compensazione dinamica ELM.

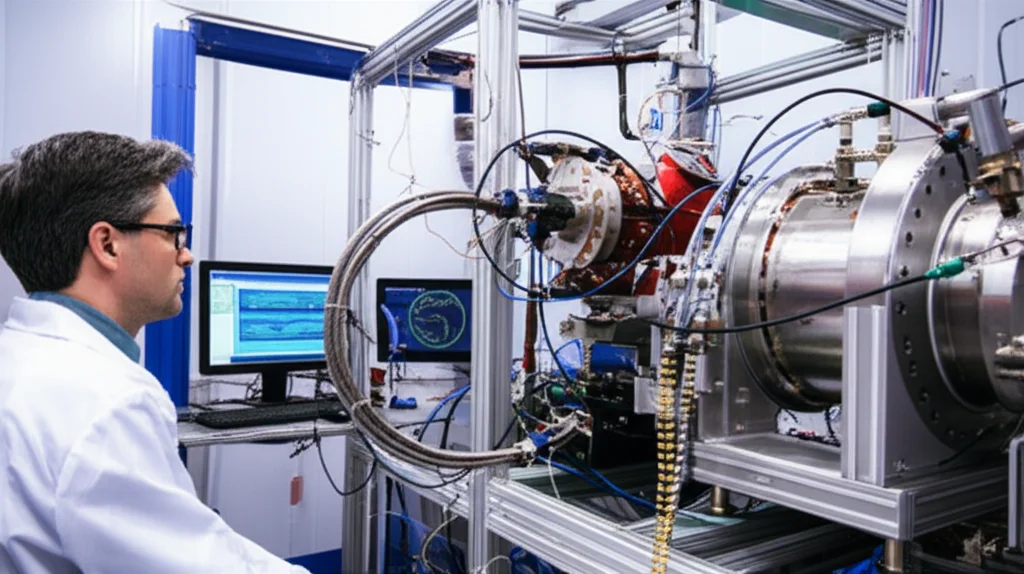

La Prova del Nove: Simulazioni ed Esperimenti Reali

Bello sulla carta, ma funziona davvero? Per scoprirlo, abbiamo messo alla prova il nostro approccio HCM in due modi.

Prima fase: le simulazioni. Abbiamo creato un modello “nominale” del VFDR e poi ci abbiamo introdotto apposta degli errori e delle incertezze (sui sensori, sugli attuatori, sui parametri del motore stesso) per simulare un motore “reale” ma con discrepanze note rispetto al modello di partenza. Abbiamo usato diverse traiettorie di comando (onde quadre, triangolari, miste) per testare il sistema in varie condizioni operative, simulando fasi di crociera e manovra. I risultati sono stati incoraggianti: il modello SCM (quello con la sola compensazione stazionaria NARX) ha ridotto drasticamente l’errore percentuale medio assoluto (MAPE) a valori inferiori al 2% e aumentato l’indice di similarità R2 a oltre 0.97. Quando abbiamo aggiunto la compensazione dinamica ELM (ottenendo l’HCM completo), la precisione è ulteriormente migliorata, specialmente nella cattura delle caratteristiche dinamiche.

Seconda fase: i test a terra. Qui le cose si fanno serie! Abbiamo usato i dati provenienti da quattro esperimenti reali condotti su un VFDR specifico. Questi test includevano cicli di accelerazione, decelerazione e stabilizzazione. Abbiamo usato una parte dei dati per addestrare i nostri modelli NARX ed ELM e un’altra parte per validare le loro prestazioni. Ebbene, anche qui i risultati sono stati ottimi! L’HCM ha mostrato una capacità predittiva significativamente superiore rispetto al tradizionale modello PBM. Per darvi un’idea, in un singolo test, l’errore massimo è stato ridotto del 24.19% e l’errore medio del 17.81% dopo la compensazione con la nostra strategia. Abbiamo anche confrontato il nostro metodo con un altro algoritmo di compensazione presente in letteratura, e il nostro si è dimostrato più performante.

Cosa Abbiamo Imparato e Dove Andiamo

Quindi, cosa ci portiamo a casa da questa avventura? Abbiamo dimostrato che un approccio ibrido che combina modelli meccanicistici e reti neurali (NARX per lo steady-state e ELM integrato per il dynamic-state) può migliorare drasticamente la precisione della modellazione dei sistemi di regolazione del flusso di gas dei VFDR. La selezione mirata dei parametri da compensare, basata su analisi di sensibilità, è stata cruciale.

Questo modello ibrido ad alta precisione non è solo un bell’esercizio accademico. Ha un potenziale enorme: può essere usato come modello di riferimento per la progettazione di sistemi di controllo in tempo reale più efficaci, per la diagnosi di guasti e per la gestione della salute del motore. Certo, bisogna dire che il nostro approccio richiede una quantità sufficiente di dati sperimentali specifici per l’addestramento, ma i benefici in termini di accuratezza sono notevoli.

È stato un viaggio entusiasmante nel cuore della propulsione avanzata, unendo la solidità della fisica con l’intelligenza dei dati. E chissà quali altre frontiere potremo esplorare combinando questi due mondi!

Fonte: Springer