La Valvola Magica: Come un Piccolo Genio Risparmia Energia e Rivoluziona il Raffreddamento!

Amici appassionati di tecnologia e innovazione, oggi vi porto con me alla scoperta di una piccola meraviglia che potrebbe cambiare le carte in tavola nel mondo dei sistemi di gestione termica. Parliamo di data center, di computer che devono funzionare al meglio, e di come mantenerli freschi senza sprecare un patrimonio in energia. Sembra una sfida da poco, vero? E invece, vi assicuro, è un rompicapo non da poco!

Il Problema: Raffreddare con Intelligenza (e Risparmio)

Avete presente i sistemi di raffreddamento a termosifone? Sono fantastici per trasferire calore su lunghe distanze con minime differenze di temperatura, e per questo sono gettonatissimi, ad esempio, nei data center. Però, c’è un “ma”. Spesso, questi sistemi mancano di un controllo attivo e preciso del flusso di refrigerante in ogni singolo “ramo” del circuito. Immaginate un’orchestra senza direttore: ognuno suona per conto suo! Questo, ovviamente, riduce l’efficienza del raffreddamento.

Una soluzione sarebbe usare delle elettrovalvole per gestire il flusso in ogni diramazione. Peccato che le valvole tradizionali abbiano dei limiti non da poco: o sono lente a reagire, o consumano un sacco di energia, o causano perdite di pressione significative, o sono troppo ingombranti. Insomma, non proprio l’ideale quando si cerca efficienza e miniaturizzazione.

L’Idea Geniale: Una Micro-Valvola che si “Ricorda” lo Stato

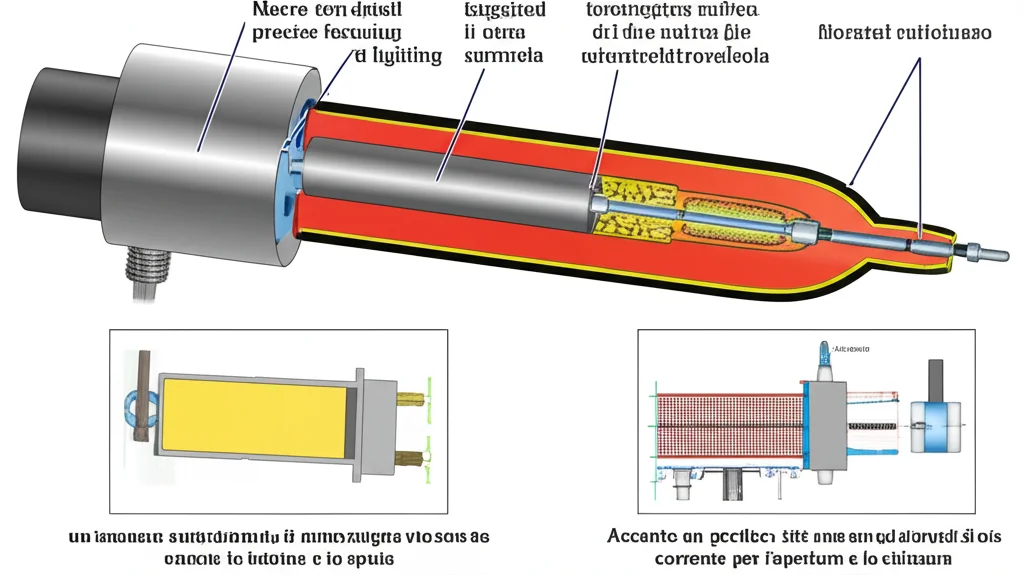

Ed è qui che entra in gioco la nostra protagonista: una microelettrovalvola a basso consumo energetico e autoritenente (LMSV, per gli amici) pensata apposta per i sistemi di gestione termica. La vera chicca? È stata progettata con un magnete permanente di dimensioni studiate ad arte. Questo magnete permette al “cuore” della valvola, lo spillo, di rimanere in posizione (aperta o chiusa) senza consumare energia elettrica. Avete capito bene: un impulso per aprirla, un impulso per chiuderla, e poi lei se ne sta buona buona senza ciucciare corrente. Geniale, no?

Per minimizzare la resistenza al flusso, abbiamo optato per un design “rettilineo” (straight-through), con l’attuatore elettromagnetico posizionato direttamente all’interno del corpo valvola. Sembra semplice, ma vi assicuro che dietro c’è un bel po’ di studio e analisi multifisica per far funzionare tutto a dovere.

Come Funziona Questa Meraviglia?

Il principio è affascinante. Quando la valvola è chiusa, una molla tiene lo spillo premuto contro la sede. Per aprirla, diamo un breve impulso di corrente positiva alle bobine. Questo genera una forza magnetica che attira lo spillo (collegato al magnete permanente) verso un nucleo di ferro, aprendo il passaggio al fluido. Una volta aperta, tagliamo l’alimentazione: la forza tra il magnete permanente e il nucleo di ferro è sufficiente a mantenere la valvola spalancata, vincendo la forza della molla.

E per chiuderla? Basta un breve impulso di corrente negativa. Questo inverte la forza magnetica, creando una repulsione tra il magnete permanente e il nucleo di ferro. Lo spillo viene così spinto indietro dalla molla, chiudendo la valvola. E di nuovo, una volta chiusa, non serve più energia per mantenerla in tale stato.

Le dimensioni del magnete permanente e la distanza tra questo e il nucleo di ferro sono cruciali. Bisogna bilanciare le forze in gioco: in posizione chiusa, la forza magnetica deve essere minima per non contrastare la molla; in posizione aperta, deve essere abbastanza forte da tenere lo spillo stabile. Dopo vari calcoli e simulazioni, abbiamo trovato il giusto equilibrio: una forza di tenuta in chiusura di 0.088 N (inferiore al precarico della molla di 0.2 N) e una forza in apertura di ben 4.35 N (contro 1.7 N della molla estesa). Stabilità garantita senza consumi!

Abbiamo analizzato a fondo l’influenza delle dimensioni del magnete e della corrente sulla distribuzione del campo magnetico e sulla forza elettromagnetica. Non solo: abbiamo studiato anche come questi parametri impattano il campo di flusso del fluido e la perdita di pressione. E siccome la nostra LMSV è sensibile alla temperatura (come tutti i dispositivi, del resto), abbiamo investigato i tempi di commutazione e il consumo energetico a diverse temperature di lavoro, tipicamente tra -10°C e 90°C, che è l’intervallo comune per i fluidi nei sistemi di gestione termica.

Test sul Campo: I Risultati Parlano Chiaro!

Dopo tanta teoria e simulazioni (usando modelli FEM 2D e 3D per l’elettromagnetismo e la fluidodinamica), siamo passati ai fatti, costruendo delle piattaforme di test sperimentali. E i risultati sono stati entusiasmanti!

- Tempo di commutazione: siamo riusciti ad ottenere tempi rapidissimi, fino a 3 millisecondi! Questo è fondamentale per evitare surriscaldamenti improvvisi.

- Perdita di pressione: a una portata di 0.92 L/min, la perdita di pressione è di soli 200 Pascal. Un valore bassissimo, che significa meno lavoro per le pompe e più efficienza.

- Consumo energetico: per un ciclo completo di apertura e chiusura, il consumo è di circa 1.55 Joule. Praticamente irrisorio, soprattutto se pensate a centinaia di queste valvole che lavorano insieme in un data center.

Le analisi hanno mostrato, ad esempio, che il diametro del magnete permanente ha un’influenza maggiore sulla forza elettromagnetica rispetto alla sua lunghezza. Per quanto riguarda la perdita di pressione, questa è influenzata principalmente dall’angolo del coperchio della bobina, dalla distanza tra i coperchi della valvola e della bobina, e soprattutto dalla corsa massima dello spillo. È interessante notare che le zone principali dove avviene la perdita di pressione (tra i 10-20 mm e i 35-40 mm lungo l’asse della valvola) non cambiano con la portata del fluido, indicandoci chiaramente dove concentrare gli sforzi per future ottimizzazioni del design del canale di flusso.

Un altro aspetto interessante emerso è l’effetto della temperatura. A temperature più basse, la resistenza della bobina di rame diminuisce, la corrente aumenta leggermente e, di conseguenza, la valvola si apre e si chiude più velocemente, anche se con un consumo energetico leggermente superiore (il massimo è 1.55 J alla temperatura più bassa testata). La differenza massima di corrente tra le temperature estreme testate è stata di 0.36 A.

![]()

Perché Questa LMSV è Speciale?

Questa nuova microelettrovalvola solenoide non è solo un esercizio di stile ingegneristico. Offre una combinazione vincente di:

- Commutazione rapida: essenziale per rispondere prontamente alle esigenze di raffreddamento.

- Basso consumo energetico: grazie al meccanismo di autoritenuta, l’energia serve solo per cambiare stato.

- Bassa perdita di pressione: il design rettilineo ottimizza il flusso.

- Miniaturizzazione: dimensioni contenute per integrarsi facilmente in sistemi complessi.

Queste caratteristiche la rendono una candidata ideale per i sistemi di gestione termica distribuiti, dove è necessario un controllo preciso e flessibile. Ma le sue applicazioni non si fermano qui! Potrebbe essere utilissima in qualsiasi sistema di controllo fluidi distribuito che richieda basso consumo, piccole perdite di carico, velocità e dimensioni ridotte.

Il prossimo passo? Ottimizzare ulteriormente la forma del canale di flusso interno per ridurre ancora di più la perdita di pressione. Ma per ora, possiamo dire di aver fatto un bel passo avanti verso una gestione termica più intelligente ed efficiente. E chissà quali altre porte aprirà questa piccola, grande innovazione!

Fonte: Springer