Rivestimenti Perfetti? Ora Li Vediamo con l’Elettricità! La Svolta per Impianti Dentali e Non Solo

Ciao a tutti! Avete mai pensato a quanto sia cruciale la perfezione, specialmente quando si parla di materiali avanzati usati in campi delicati come quello medico o industriale? Io sì, e oggi voglio raccontarvi di una piccola rivoluzione a cui abbiamo lavorato, qualcosa che potrebbe davvero cambiare il modo in cui controlliamo la qualità di certi componenti fondamentali.

Parliamo di rivestimenti ceramici. Immaginate uno strato sottilissimo, quasi invisibile, ma incredibilmente resistente, che protegge un materiale sottostante. Questi rivestimenti sono ovunque: nell’industria aerospaziale, nell’elettronica, e sì, anche nel nostro corpo, ad esempio negli impianti dentali. Uno dei modi più furbi per applicarli è la deposizione elettroforetica (EPD). In pratica, usiamo un campo elettrico per ‘guidare’ particelle ceramiche sospese in un liquido a depositarsi uniformemente su un oggetto metallico. Sembra fantascienza, vero? Eppure è una tecnica super versatile, precisa e relativamente economica.

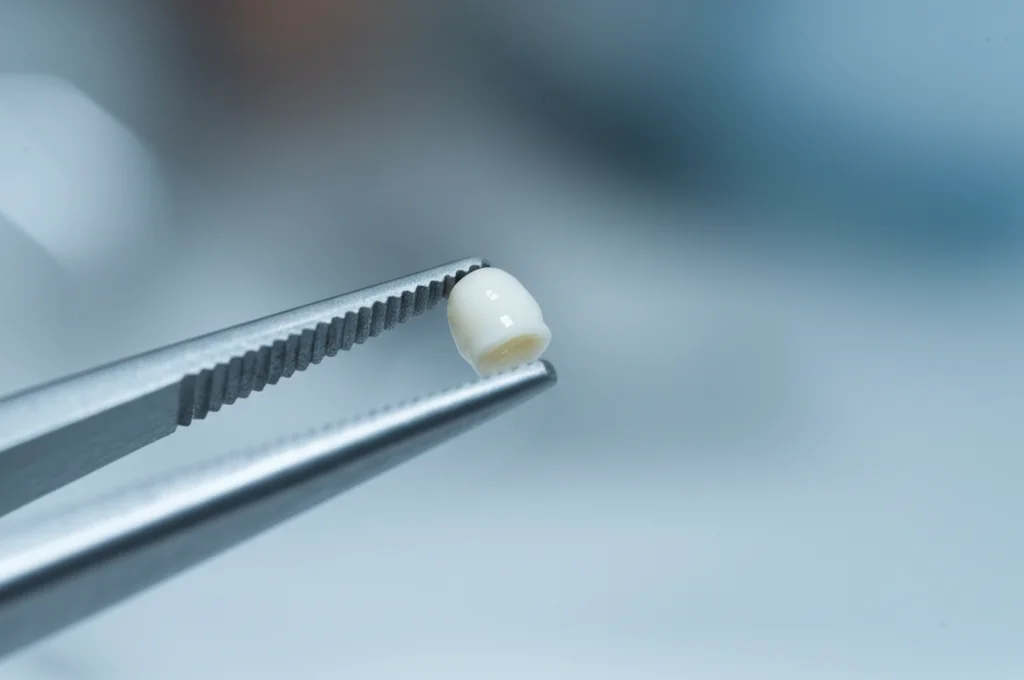

Noi ci siamo concentrati su un materiale ceramico specifico, molto promettente: la zirconia stabilizzata con ossido di ittrio (ZrO2-3mol% Y2O3, o YSZ). Questo materiale è una specie di supereroe: resistente al calore, chimicamente inerte, duro, tenace. Perfetto per celle a combustibile, sensori, barriere termiche e, appunto, applicazioni biomediche come gli impianti dentali, dove la biocompatibilità e la resistenza alla corrosione sono tutto. L’idea è di usarlo per rivestire substrati metallici, come l’acciaio inossidabile austenitico (nel nostro caso, l’AISI 310, super resistente alla corrosione), per migliorarne ulteriormente le performance.

La Sfida dell’Uniformità: Vedere l’Invisibile

Ma c’è un “ma”. Per funzionare al meglio, questi rivestimenti devono essere perfettamente uniformi. Uno spessore non omogeneo, piccole crepe o pori possono compromettere tutto: la protezione, la durata, la sicurezza. Il problema è: come fai a sapere se quel rivestimento, spesso pochi micron, è davvero uniforme su tutta la superficie, specialmente su pezzi dalla forma complessa?

Le tecniche tradizionali spesso richiedono di tagliare il pezzo (addio, componente!), oppure danno informazioni solo su piccole aree, o non sono abbastanza sensibili. Serviva qualcosa di diverso, qualcosa di non distruttivo, rapido, economico e che potesse darci una visione d’insieme della qualità del rivestimento.

La Nostra Soluzione Elettrica: Ascoltare la Superficie

Ed è qui che entra in gioco la nostra idea! Abbiamo pensato: e se potessimo usare l’elettricità per “vedere” l’uniformità del rivestimento? Abbiamo sviluppato un nuovo metodo elettrico basato sulla misura dell’impedenza.

Immaginate di far passare una debole corrente alternata attraverso il rivestimento, variando la sua frequenza (da 10 Hz a 10 MHz, un range bello ampio!). Il rivestimento ceramico si comporta un po’ come un condensatore: immagazzina carica elettrica. Misurando come l’impedenza (che è una sorta di resistenza elettrica in corrente alternata) cambia con la frequenza, possiamo separare la sua componente “reale” (la resistenza pura) da quella “immaginaria” (legata alla capacità elettrica, o capacità).

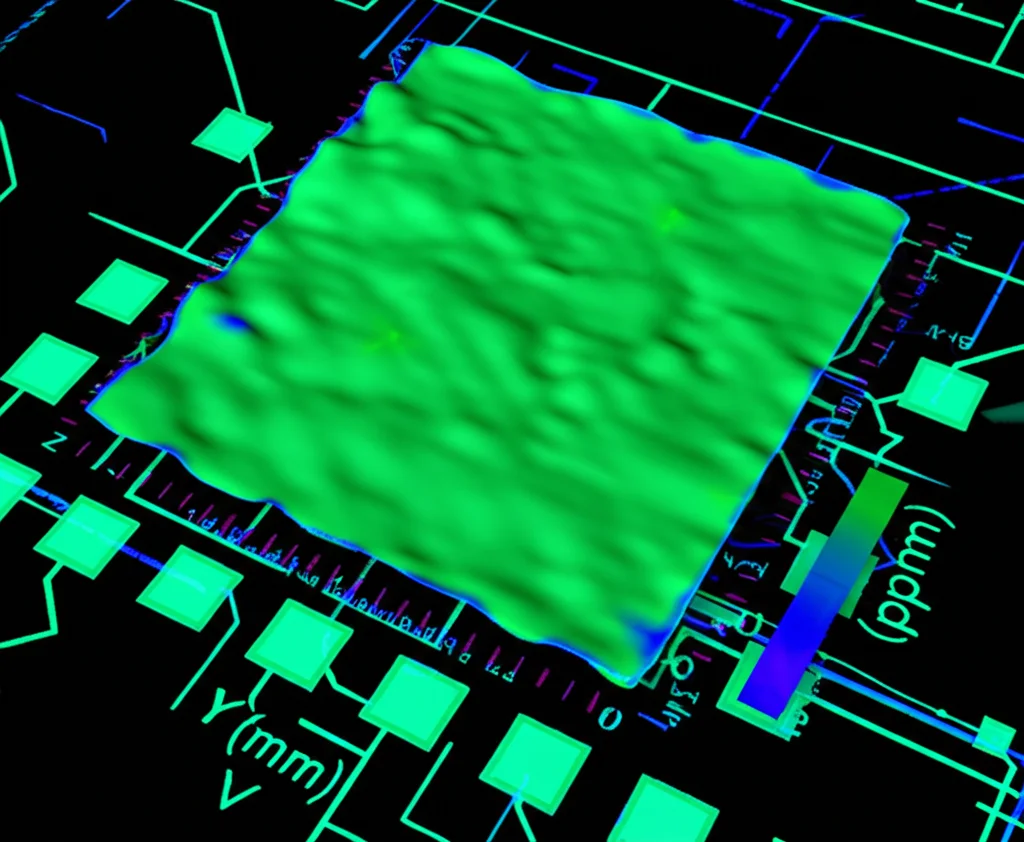

La cosa fantastica è che la capacità elettrica (C) è inversamente proporzionale allo spessore (e) del rivestimento (la formula è C = ε₀εᵣS/e, dove ε₀ e εᵣ sono costanti legate al materiale e S è l’area). Quindi, misurando la capacità in tanti punti diversi (noi ne abbiamo scelti 16, equidistanti) sulla superficie del pezzo rivestito, possiamo creare una vera e propria mappa della superficie! Le zone con capacità diversa indicano variazioni nello spessore o nella composizione del rivestimento. Un rivestimento perfettamente uniforme avrà una mappa “piatta”, senza grandi picchi o valli.

Il bello di questo metodo?

- È semplice da implementare.

- È economico, non richiede strumentazioni iper-costose.

- È non distruttivo: il pezzo rimane intatto!

- È sensibile: rileva anche piccole variazioni.

- Può analizzare grandi aree rapidamente.

Mettere alla Prova l’Idea: L’Esperimento

Ovviamente, non ci siamo fermati all’idea. L’abbiamo messa alla prova! Abbiamo preso i nostri campioni di acciaio AISI 310. Prima, però, li abbiamo preparati a dovere: alcuni li abbiamo solo puliti (P), altri li abbiamo levigati e lucidati meccanicamente (PM), e altri ancora, dopo la lucidatura, li abbiamo sottoposti a un leggero trattamento termico in aria per creare un sottilissimo strato di ossido di cromo superficiale (PMOx). Questo pre-trattamento, specialmente l’ossidazione (PMOx), si è rivelato importante per far aderire meglio il rivestimento ceramico successivo.

Poi abbiamo preparato le nostre sospensioni di ZrO2-3mol% Y2O3 a diverse concentrazioni (da 25.3 a 78 g/L). Abbiamo usato la tecnica EPD per rivestire i nostri campioni di acciaio (che fungevano da catodo, l’elettrodo negativo) usando un anodo di grafite. Abbiamo fatto tante prove, variando:

- La concentrazione della sospensione ceramica.

- Il tempo di deposizione (da 2 a 40 minuti).

- La densità di corrente applicata (da 0.75 a 2.25 A/cm²).

Dopo la deposizione, i campioni sono stati “cotti” (sinterizzati) in forno a diverse temperature (350, 500 e 650 °C) per consolidare il rivestimento ceramico.

I Risultati Parlano Chiaro: Mappe, Microscopi e Nano-Punture

E poi è arrivato il momento della verità: analizzare i rivestimenti ottenuti. Abbiamo usato diverse tecniche:

- Microscopia Ottica: Per una prima occhiata alla superficie, cercando crepe o difetti macroscopici.

- Microscopia Elettronica a Scansione (SEM): Per vedere la morfologia della superficie a ingrandimenti molto alti e misurare lo spessore del rivestimento tagliando il campione.

- Nanoindentazione: Per misurare le proprietà meccaniche (durezza, modulo elastico) del rivestimento “pungendolo” con una punta finissima e misurando la forza e la profondità.

- E, ovviamente, il nostro Metodo Elettrico!

I risultati sono stati entusiasmanti! Abbiamo visto che, come previsto, la massa di ceramica depositata aumentava con la concentrazione, il tempo e la densità di corrente, ma tendeva a stabilizzarsi dopo un certo tempo (circa 20 minuti per le concentrazioni più basse, 10 per quelle più alte). Questo perché lo strato depositato inizia a fare da “scudo”, aumentando la resistenza elettrica.

La microscopia ottica e SEM ci hanno mostrato che condizioni “estreme” (alte concentrazioni, alte densità di corrente, temperature troppo alte o tempi troppo lunghi) potevano portare a rivestimenti con pori o crepe, dovute alle tensioni che si creano durante l’essiccamento e la sinterizzazione.

Ma la vera star è stata la correlazione tra il nostro metodo elettrico e le altre tecniche. Le mappe di capacità che abbiamo generato corrispondevano perfettamente a quello che vedevamo al microscopio!

- Campioni che al microscopio apparivano irregolari o con crepe, mostravano mappe elettriche “movimentate”, con picchi e valli evidenti (vedi Figure 8 e 9 nel lavoro originale).

- Campioni che apparivano uniformi e omogenei, davano mappe elettriche belle “piatte” (vedi Figura 10).

In particolare, abbiamo trovato le condizioni ottimali per ottenere il rivestimento migliore sull’acciaio PMOx:

- Concentrazione della sospensione: 42.9 g/L

- Tempo di deposizione: 20 minuti

- Densità di corrente: 1.5 A/cm²

- Temperatura di sinterizzazione: 500 °C

Il campione preparato in queste condizioni (chiamiamolo “campione TOP”) mostrava una superficie liscia e omogenea sia alla microscopia ottica (Figura 7A) che alla mappa elettrica (Figura 10, sinistra). La SEM ha confermato uno spessore uniforme (Figura 11 e 13) e i test di nanoindentazione (Figura 14 e Tabella 5) hanno mostrato valori di durezza e modulo elastico molto consistenti su tutta la superficie, a differenza di altri campioni dove i risultati erano più dispersi, indicando eterogeneità. Addirittura, in alcuni campioni non ottimali, le curve di nanoindentazione mostravano due pendenze diverse, suggerendo la presenza di strati diversi nel rivestimento, cosa confermata poi dalla SEM (Figura 17)!

Abbiamo anche fatto dei test di piegatura sui rivestimenti (Figura 12): anche piegati a 45° e 90°, i rivestimenti rimanevano ben adesi al substrato, senza staccarsi, dimostrando una buona integrità strutturale.

Perché Tutto Questo è Importante? Applicazioni e Futuro

Ok, abbiamo un metodo figo per controllare i rivestimenti. E allora? Beh, le implicazioni sono enormi!

Pensate al controllo qualità industriale. Questo metodo permette di verificare l’uniformità dei rivestimenti su larga scala, in modo rapido, economico e senza scartare pezzi. Si possono individuare difetti o variazioni che potrebbero compromettere la performance del prodotto finale.

Ma il potenziale più eccitante è forse nel settore biomedicale, e in particolare in odontoiatria. Immaginate impianti dentali o componenti protesiche rivestite con YSZ. Questo rivestimento li rende più resistenti alla corrosione dei fluidi corporei, più biocompatibili (il corpo li “accetta” meglio) e potenzialmente più duraturi. Il nostro metodo elettrico permette di garantire che questo rivestimento protettivo sia applicato in modo impeccabile, assicurando la massima sicurezza ed efficacia dell’impianto. Potrebbe davvero rivoluzionare la progettazione e la produzione di dispositivi medici impiantabili.

In conclusione, abbiamo dimostrato che il nostro approccio elettrico non è solo un’idea teorica, ma uno strumento pratico, sensibile e affidabile per valutare l’uniformità dei rivestimenti ceramici YSZ depositati via EPD. Abbiamo identificato le condizioni ottimali per ottenere rivestimenti di alta qualità su acciaio AISI 310 e abbiamo aperto la strada a controlli di qualità più efficienti e, speriamo, a dispositivi medici e industriali migliori e più sicuri. È solo l’inizio, ma siamo convinti che questo metodo abbia le carte in regola per fare la differenza!

Fonte: Springer