Materiali Viscoelastici: I Miei Supereroi Segreti Contro le Esplosioni!

Ehilà, appassionati di scienza e curiosi! Oggi voglio parlarvi di qualcosa che mi sta davvero a cuore, un argomento che sembra uscito da un film di fantascienza ma che, vi assicuro, è incredibilmente reale e importante: i materiali viscoelastici e il loro superpotere nel proteggerci dalle esplosioni. Sì, avete capito bene, quelle cose che fanno “BOOM!” e che, purtroppo, sono una minaccia costante nel mondo di oggi.

Sapete, quando si parla di esplosioni, che siano incidenti o, peggio, attacchi terroristici, la prima cosa che ci viene in mente è la distruzione. Edifici che crollano, veicoli danneggiati e, purtroppo, persone ferite o peggio. Negli Stati Uniti, giusto per darvi un’idea, tra il 2015 e il 2019 ci sono stati circa 3500 incidenti legati a esplosioni, e il numero è in crescita. Non solo, oltre 1700 bombardamenti hanno causato danni a strutture e vittime. L’energia sprigionata da un’esplosione può viaggiare attraverso i materiali e, se non viene dissipata correttamente, può raggiungere il suo bersaglio causando danni seri. Ecco perché migliorare le capacità di mitigazione di questa energia è fondamentale.

Ma cosa sono questi materiali viscoelastici?

Immaginate un materiale che sia un po’ come la gomma da masticare e un po’ come il miele. Strano paragone, vero? Eppure, rende l’idea. I materiali viscoelastici hanno questa doppia natura: sono elastici, cioè possono deformarsi sotto un carico e poi tornare alla loro forma originale (pensate a un elastico), ma sono anche viscosi, il che significa che dissipano energia quando si deformano (pensate a come il miele resiste quando cercate di mescolarlo velocemente). Questa combinazione li rende incredibilmente bravi ad assorbire l’energia, specialmente quella di un impatto improvviso come un’onda d’urto da esplosione.

Hanno un’elevata resistenza alla trazione e una grande capacità di allungamento, il che li porta a un alto “punto di transizione vetrosa”. Sotto questo punto, sono fragili, ma sopra diventano duttili, capaci di immagazzinare e dissipare un sacco di energia. È proprio questa caratteristica che li rende promettenti per la protezione da impatti multipli.

Negli anni, si è cercato di tutto per migliorare la protezione: tubi pieni di fluido dietro corazze che dissipano energia (ma sono pesanti e monouso), schiume e piastre che si deformano (anch’esse spesso monouso). I materiali viscoelastici, invece, offrono la possibilità di resistere a più colpi. Mica male, eh?

La nostra missione: scoprire i segreti dei viscoelastici

Nel nostro studio, ci siamo chiesti: come possiamo rendere questi materiali ancora più efficaci? Ci siamo concentrati su tre aspetti principali:

- Lo spessore del materiale: più è spesso, meglio è? O c’è un limite?

- L’aggiunta di nanoparticelle: piccole aggiunte possono fare una grande differenza? Abbiamo usato nanoparticelle di grafene (GNP), note per migliorare le proprietà meccaniche.

- La stratificazione: alternare strati di materiali diversi può creare un effetto sinergico?

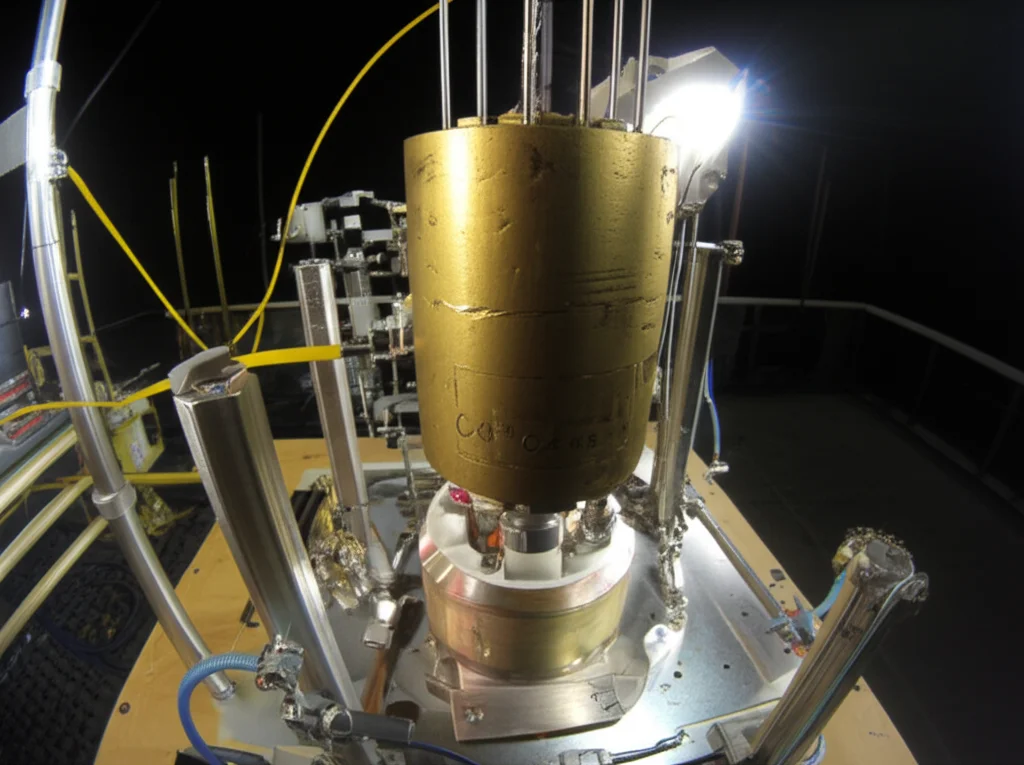

Per scoprirlo, abbiamo preso dei materiali viscoelastici disponibili in commercio, principalmente a base di poliuretano e gomma siliconica, e li abbiamo messi alla prova con delle vere esplosioni all’aperto, usando il mitico Esplosivo C4. L’obiettivo era vedere come cambiavano le caratteristiche dell’onda d’urto: volevamo una riduzione della pressione di picco, un aumento del tempo di salita dell’onda (per “addolcirla”) e una durata della fase positiva più lunga, con un impulso ridotto.

Abbiamo registrato le forme d’onda pressione-tempo e poi via di analisi statistiche per capire cosa stesse succedendo.

Spessore: più grande non è sempre meglio!

Una delle prime cose che abbiamo notato è che i materiali a base di poliuretano e quelli a base di gomma siliconica si comportano in modo un po’ diverso. Il poliuretano tendeva a ridurre i picchi di pressione estendendo la durata della fase positiva dell’onda. La gomma siliconica, invece, manteneva una durata simile ma con picchi di pressione più bassi. Sembra che abbiano meccanismi diversi per “mangiarsi” l’energia.

Interessante è stato scoprire che il poliuretano era più efficace perché riduceva la pressione indipendentemente dallo spessore, permettendo di usare strati più sottili per ottenere risultati simili. E parlando di spessore, abbiamo visto che strati più sottili erano generalmente più efficienti. C’era un punto, intorno ai 7 mm, oltre il quale i benefici aggiuntivi diminuivano parecchio. Come dire, aggiungere materiale all’infinito non serve, anzi, si rischia solo di appesantire la struttura senza un reale vantaggio. Questo è cruciale per il design: si può ottenere molta protezione con strati relativamente sottili e leggeri!

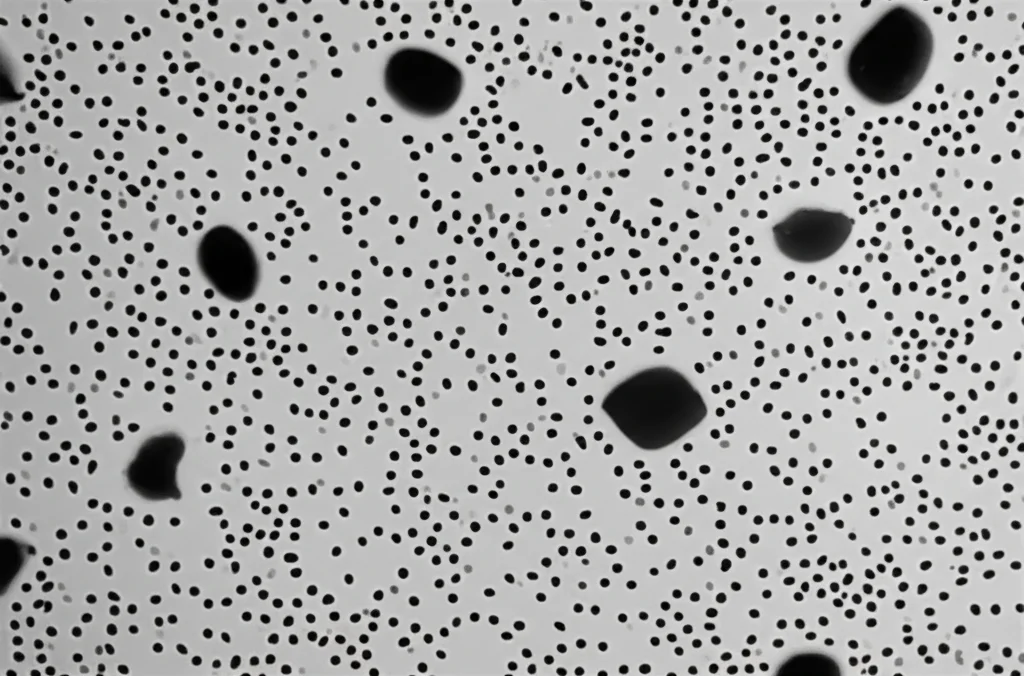

Le forme d’onda variavano di più con gli spessori più sottili, specialmente per la gomma siliconica, che essendo più flessibile mostrava più variazioni. Addirittura, con i campioni di silicone più sottili, abbiamo visto dei picchi di pressione secondari perché il materiale, flettendosi, colpiva il sensore di pressione! L’abbiamo visto grazie a video ad alta velocità, pazzesco!

Nanoparticelle di Grafene: un’arma a doppio taglio?

Poi è arrivato il momento delle nanoparticelle di grafene (GNP). L’idea era di migliorare le prestazioni. Le GNP sono fantastiche: grande area superficiale, migliorano adesione, stabilità, flessibilità e proprietà meccaniche come modulo di resistenza e stress di rottura. Studi precedenti avevano mostrato che piccole quantità (fino al 2% in peso) potevano aumentare il modulo di resistenza fino a 6.6 volte!

Ebbene, i risultati ci hanno un po’ sorpreso. Invece di migliorare la mitigazione, l’aggiunta di GNP ha aumentato il trasferimento di energia! Nei campioni a base di poliuretano, i picchi di pressione sono aumentati fino al 16%, e nei campioni di gomma siliconica, l’impulso è aumentato del 7.5%. In pratica, i campioni “base” (senza GNP) erano più efficaci.

Perché? Probabilmente le nanoparticelle, riempiendo i piccoli pori dei materiali, ne hanno ridotto la flessibilità, influenzando la loro capacità di esprimere appieno le loro proprietà viscoelastiche. Potrebbero esserci state anche variazioni localizzate di densità o agglomerati di GNP. Un problema noto con le nanoparticelle è proprio la loro dispersione: se si ammassano, possono addirittura peggiorare le prestazioni. Quindi, per questa applicazione specifica, le GNP non si sono rivelate un asso nella manica.

Stratificazione: l’unione fa la forza!

Infine, abbiamo provato a combinare i materiali, creando campioni multistrato. Qui le cose si sono fatte davvero interessanti! Abbiamo usato strati sottili (da 1 a 3 mm) per creare campioni con spessori totali di 3 e 5 mm, basandoci su quanto appreso sui rendimenti decrescenti con spessori maggiori.

La prima cosa da notare è che la temperatura ambientale ha giocato un ruolo. Tra i test sugli spessori e quelli multistrato c’era una differenza di circa 18°C, e questo ha influenzato la risposta dei materiali, rendendo i confronti diretti un po’ difficili. Temperature più basse, per esempio, sembravano aumentare le capacità di immagazzinamento e mitigazione della gomma siliconica, probabilmente limitandone la flessibilità e avvicinandola al suo stato “vetroso”.

Tornando agli strati, abbiamo visto che le caratteristiche dell’onda d’urto dipendevano molto dal materiale dello strato esterno. I campioni che iniziavano con la gomma siliconica, ad esempio, mostravano un aumento del 21% nella durata della fase positiva e del 6.5% nel tempo di decadimento. In generale, alternare i tipi di materiale ha portato a una riduzione dei picchi di pressione fino al 16% rispetto ai campioni base (monomateriale), specialmente negli strati più spessi.

Questo suggerisce che il “disadattamento di impedenza acustica” tra i materiali gioca un ruolo chiave. Immaginate l’onda d’urto che viaggia: quando incontra un’interfaccia tra due materiali diversi, una parte dell’energia viene riflessa indietro e una parte passa attraverso. Queste riflessioni interne aiutano a dissipare l’energia. È come se ogni strato “accordasse” l’onda per una dissipazione ottimale.

Cosa ci portiamo a casa?

Beh, questa avventura nel mondo dei materiali viscoelastici ci ha insegnato parecchio!

- Il poliuretano e la gomma siliconica hanno meccanismi diversi ma capacità di mitigazione simili. Il poliuretano “spalma” l’energia nel tempo, la gomma siliconica “appiattisce” i picchi.

- Aumentare lo spessore aiuta, ma fino a un certo punto (circa 7 mm). Oltre, i benefici calano.

- Le nanoparticelle di grafene, almeno nel modo in cui le abbiamo usate noi e per questa applicazione, non hanno migliorato le cose, anzi, hanno aumentato il trasferimento di energia. Forse problemi di agglomerazione.

- La stratificazione di materiali diversi è una strategia vincente! Riduce i picchi di pressione e sfrutta le proprietà di ciascun materiale. L’ordine degli strati conta!

- La temperatura è un fattore da non sottovalutare, poiché influenza la risposta dei materiali.

Certo, ci sono sempre margini di miglioramento e potenziali fonti di errore, come il numero limitato di campioni per alcuni test o la difficoltà di controllare perfettamente la dispersione delle nanoparticelle. Ma i risultati sono promettenti!

Capire come questi fattori influenzano la dissipazione dell’energia è cruciale per progettare armature, veicoli ed edifici più sicuri. La ricerca continua, perché l’obiettivo è sempre quello di trovare soluzioni migliori per proteggere vite umane e infrastrutture. E i materiali viscoelastici, ve lo dico io, hanno ancora tanto da raccontare!

Fonte: Springer