Malta Autocompattante: La Ricetta Segreta con Scarti di Cemento e Vetro!

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi appassiona da matti: come rendere l’edilizia più “verde” senza rinunciare alla qualità. Sappiamo tutti che il cemento è fondamentale, ma la sua produzione impatta parecchio sull’ambiente, rilasciando tonnellate di CO₂. Pensate che l’industria del cemento è responsabile dell’8-10% delle emissioni globali! Una cifra enorme, destinata a crescere se non troviamo alternative valide.

Ed è qui che entriamo in gioco noi ricercatori, sempre a caccia di soluzioni innovative. E se vi dicessi che possiamo creare materiali da costruzione performanti utilizzando… scarti industriali? Sembra quasi magia, ma è scienza! In particolare, ci siamo concentrati su due materiali molto promettenti: la polvere dei forni di cementeria (CKD) e la polvere di vetro (GP).

La CKD è una polvere fine che si produce durante la cottura del clinker (il componente base del cemento). Di solito è un problema smaltirla per via delle impurità. La GP, invece, si ottiene macinando finemente scarti di vetro. L’idea geniale? Usarli per sostituire una parte del cemento Portland tradizionale nelle malte.

Una Malta Speciale: L’Autocompattante (SCM)

Non parliamo di una malta qualsiasi, ma della malta autocompattante (SCM). Immaginate un impasto così fluido da riempire ogni angolo delle casseforme senza bisogno di vibrazioni, ma che una volta indurito diventa bello resistente. Fantastico, no? Però, aggiungere CKD e GP non è così semplice. Studi precedenti hanno dato risultati contrastanti: a volte migliorano certe proprietà, a volte le peggiorano. Come trovare il giusto equilibrio?

La Nostra Missione: Trovare la Ricetta Perfetta con Metodo

Ecco la sfida: capire come CKD e GP, usati insieme, influenzano le proprietà della SCM, sia fresca (quanto scorre bene) sia indurita (quanto è resistente). Volevamo trovare la “ricetta perfetta”, quella che massimizza i benefici e minimizza gli svantaggi.

Per farlo, non siamo andati a caso. Abbiamo usato un approccio statistico super intelligente chiamato Central Composite Design (CCD), che fa parte della Metodologia delle Superfici di Risposta (RSM). In pratica, è come avere una mappa per esplorare tutte le possibili combinazioni di CKD e GP (fino al 25% di sostituzione per ciascuno) e capire esattamente come influenzano:

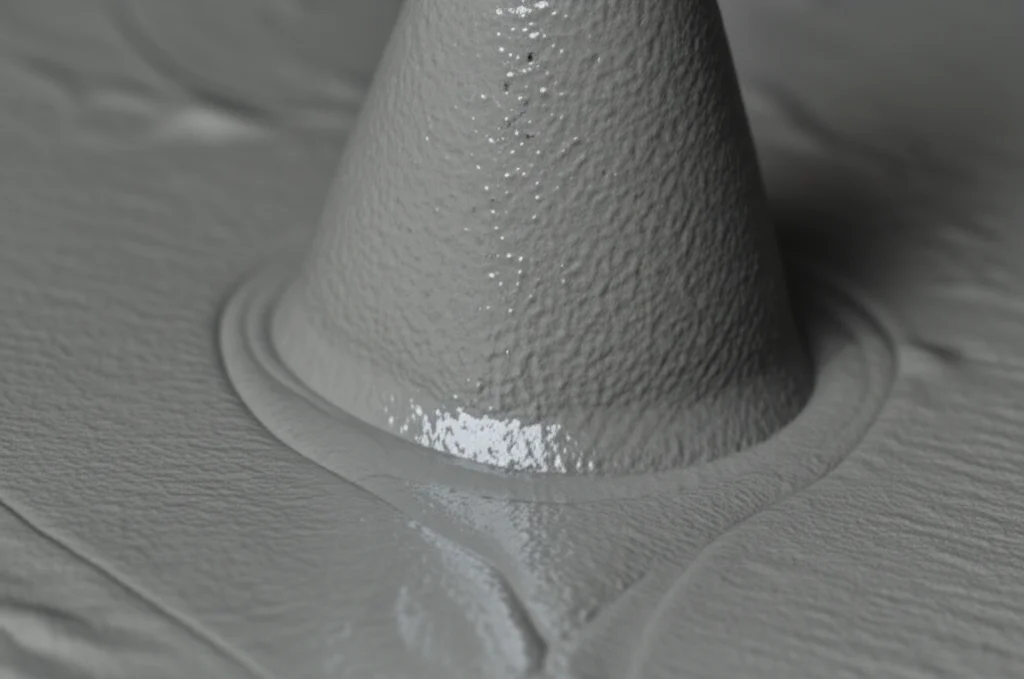

- Slump (Cedimento al cono): misura la fluidità e la capacità di riempimento.

- Tempo di Flusso (Mini-V-Funnel): misura la viscosità e la capacità di scorrimento.

- Resistenza a Compressione: quanto carico può sopportare prima di rompersi.

- Resistenza a Flessione: quanto resiste alla piegatura.

- Porosità: quanti “vuoti” ci sono all’interno, che influenzano durabilità e resistenza.

Abbiamo preparato 10 diverse miscele, mantenendo costanti acqua, sabbia e un additivo superfluidificante (per migliorare la lavorabilità), e abbiamo testato tutto dopo 7 e 28 giorni di maturazione.

Cosa Abbiamo Scoperto? Fluidità, Forza e… Compromessi!

I risultati sono stati affascinanti! Grazie ai modelli statistici (che si sono rivelati super accurati, spiegando oltre il 92% delle variazioni!), abbiamo capito le interazioni complesse tra CKD e GP.

Come scorre? L’effetto su fluidità e viscosità

Parliamo della malta fresca. La CKD, con le sue particelle tendenzialmente sferiche, all’inizio tende a migliorare la fluidità (aumenta lo slump), quasi come se aggiungessimo delle micro-biglie all’impasto. Questo succede soprattutto quando la quantità di GP è bassa (0-10%).

La GP, invece, tende a fare l’opposto. Le sue particelle, più spigolose, aumentano l’attrito interno e quindi la viscosità, facendo diminuire lo slump e aumentare il tempo di flusso nel V-funnel, specialmente a concentrazioni più alte (15-25%).

Quando mettiamo insieme alte dosi di entrambi, l’effetto combinato può ridurre la lavorabilità perché entrambe le polveri, essendo fini, “rubano” acqua all’impasto. Tuttavia, abbiamo visto che è possibile ottenere un’ottima fluidità (slump tra 23-25 cm) con diverse combinazioni, il che ci dà flessibilità nel formulare la miscela. È interessante notare che slump e tempo di flusso sono strettamente correlati: più la malta è fluida (slump alto), meno tempo impiega a scorrere (tempo di flusso basso), seguendo una curva prevedibile.

Resistenza a compressione e flessione: il compromesso necessario

Passiamo alle note dolenti: la resistenza. Come sospettavamo, aggiungere CKD e GP tende a ridurre sia la resistenza a compressione che quella a flessione rispetto a una malta fatta solo con cemento Portland.

La CKD è risultata essere la “colpevole” principale della perdita di resistenza, soprattutto quella a compressione. Perché? Principalmente perché è meno reattiva del cemento. Contiene materiali non completamente cotti e meno composti “utili” (come C₃S e C₂S) che formano il gel C-S-H, la “colla” che tiene tutto insieme. Inoltre, ha più alcali e solfati che possono disturbare l’indurimento.

La GP ha un impatto negativo minore, specialmente a basse percentuali (fino al 15% circa). Questo grazie alla sua natura pozzolanica: la silice nel vetro reagisce lentamente con un sottoprodotto dell’idratazione del cemento (l’idrossido di calcio) per formare altro gel C-S-H, contribuendo alla resistenza a lungo termine. Però, se si esagera con la GP, l’idrossido di calcio non basta più per la reazione, e la resistenza cala più drasticamente.

Le resistenze massime (circa 56 MPa a compressione e 8.5 MPa a flessione) le abbiamo ottenute, prevedibilmente, con bassissime quantità di CKD e GP (sotto il 5% e 10% rispettivamente).

Porosità: il nemico nascosto della durabilità

C’è un legame strettissimo tra resistenza e porosità. Più CKD e GP aggiungiamo, più la porosità della malta indurita aumenta (dal 13.5% circa fino a oltre il 20% nei casi estremi). Più pori significa una struttura interna più debole, più permeabile all’acqua e agli agenti aggressivi, e quindi meno resistente e durevole. Anche qui, la CKD ha un impatto maggiore nell’aumentare la porosità rispetto alla GP (almeno fino al 15% di GP, dove l’effetto pozzolanico aiuta a “raffinare” i pori).

La Ricetta Perfetta: Trovare l’Equilibrio Ottimale

A questo punto, la domanda è: qual è la combinazione migliore che bilancia tutto? Vogliamo buona lavorabilità, alta resistenza e bassa porosità. Usando la “funzione di desiderabilità” (un metodo statistico per trovare il miglior compromesso tra obiettivi contrastanti), abbiamo identificato la ricetta ottimale:

7.22% di CKD e 5.26% di GP (in sostituzione del cemento).

Questa miscela ha mostrato una “desiderabilità” altissima (0.97 su 1) e proprietà davvero eccellenti:

- Slump: 22.98 cm (ottima lavorabilità)

- Tempo di Flusso: 11.55 s (buona viscosità, non troppo liquida)

- Resistenza a Compressione: 54.33 MPa (quasi il massimo!)

- Resistenza a Flessione: 8.4 MPa (ottima)

- Porosità: 14.49% (bassa)

Praticamente, siamo riusciti a sostituire quasi il 12.5% del cemento ottenendo prestazioni molto vicine a quelle della malta tradizionale!

Non solo Tecnica: i Vantaggi Ambientali ed Economici

E ora, la parte che mi entusiasma di più: l’impatto reale. Usare questa ricetta ottimizzata non è solo tecnicamente valido, ma porta benefici concreti:

- Riduzione delle Emissioni di CO₂: Abbiamo calcolato che questa miscela riduce le emissioni di CO₂ di circa 68 kg per tonnellata di malta rispetto a quella tradizionale. Si tratta di un taglio del 12.39%! Questo perché usiamo meno cemento (la cui produzione emette molta CO₂) e valorizziamo scarti. (Abbiamo considerato anche l’energia per macinare il vetro, eh!).

- Risparmio Economico: Meno cemento significa anche meno costi. La nostra miscela ottimizzata costa circa 5 dollari in meno per tonnellata rispetto alla malta di controllo. Un risparmio del 12.4%!

Un vero “win-win”: aiutiamo l’ambiente e risparmiamo pure!

![]()

Uno Sguardo al Futuro: Prossimi Passi e Sfide

Certo, il nostro è stato uno studio fatto in laboratorio. Bisogna sempre essere onesti sui limiti: non sappiamo ancora come questa malta si comporterà nel lungo periodo o in condizioni reali (gelo/disgelo, attacchi chimici…).

Per questo, la ricerca non si ferma qui! I prossimi passi saranno:

- Testare la durabilità a lungo termine.

- Analizzare la microstruttura per capire ancora meglio come CKD e GP interagiscono.

- Esplorare l’uso combinato con altri materiali sostenibili.

- Verificare le prestazioni “sul campo”.

Conclusione: Un Passo Avanti per l’Edilizia Sostenibile

Quello che abbiamo dimostrato è che utilizzare polvere di cementeria e vetro macinato insieme nella malta autocompattante non solo è fattibile, ma è una strada intelligente e vantaggiosa. La nostra ricetta ottimizzata (7.22% CKD, 5.26% GP) offre un eccellente equilibrio tra prestazioni tecniche, sostenibilità ambientale ed economicità.

È un esempio concreto di come la ricerca sui materiali possa contribuire a un’edilizia più responsabile, trasformando scarti problematici in risorse preziose. Un piccolo passo per la malta, ma potenzialmente un grande passo per ridurre l’impronta ecologica del settore delle costruzioni! E questo, lasciatemelo dire, è davvero affascinante.

Fonte: Springer