Lenti Perfette? Il Segreto è nel Raffreddamento Controllato con lo Stampaggio Variotermico!

Ciao a tutti! Oggi voglio parlarvi di qualcosa che potrebbe sembrare uscito da un film di fantascienza, ma che in realtà è tecnologia all’avanguardia applicata a oggetti che usiamo tutti i giorni: le lenti ottiche in plastica. Pensate alle fotocamere dei vostri smartphone, ai sensori delle auto, agli occhiali… sono ovunque! E la qualità dell’immagine che ci danno dipende moltissimo da come vengono prodotte.

Il Problema Nascosto: Stress e Deformazioni

Il metodo più comune per produrre queste lenti in grandi quantità è lo stampaggio a iniezione di precisione (PIM). Immaginate di iniettare plastica fusa in uno stampo con la forma esatta della lente. Sembra semplice, no? Beh, non proprio. Durante questo processo, soprattutto nella fase di raffreddamento, possono nascere dei problemi subdoli: lo stress residuo e le deformazioni superficiali.

Cosa significa? In pratica, la plastica non si raffredda uniformemente, creando tensioni interne (lo stress) e piccole imperfezioni sulla forma della lente (deformazioni). Anche se invisibili a occhio nudo, questi difetti possono rovinare completamente la qualità dell’immagine finale. È come avere un occhio leggermente “storto”: la visione non sarà mai nitida.

Tradizionalmente, si cerca di migliorare la situazione ottimizzando i parametri del processo (temperatura, pressione, ecc.), ma spesso i risultati non sono ancora perfetti e si spreca materiale e tempo in tentativi. Serviva qualcosa di più… intelligente.

L’Arrivo del “Superpotere”: lo Stampaggio Variotermico (RHCM)

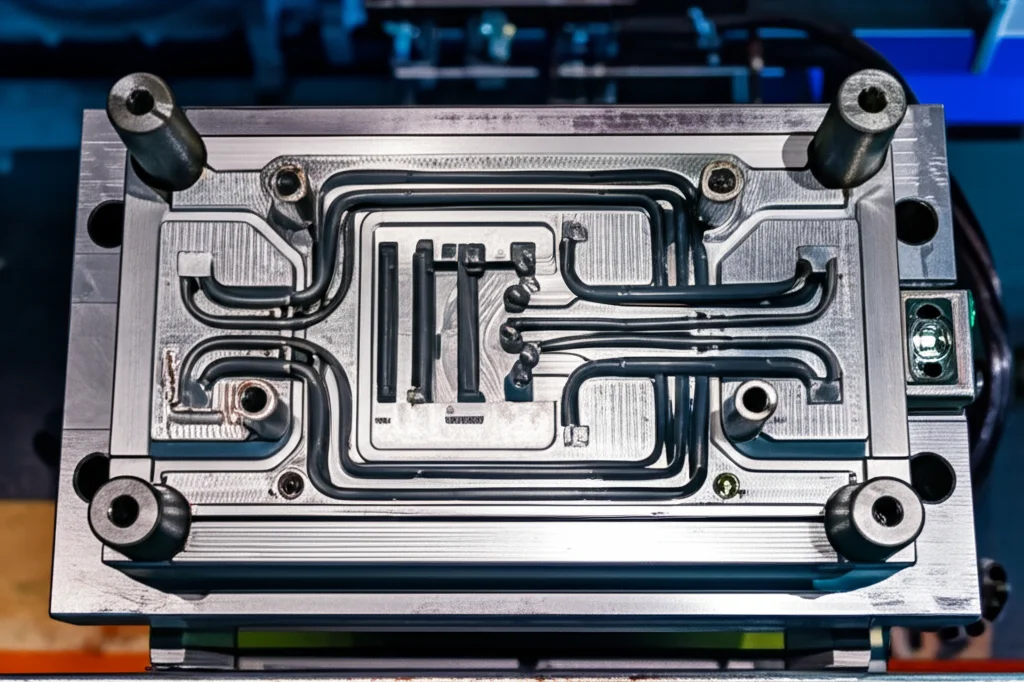

Ed è qui che entra in gioco una tecnica davvero affascinante: lo stampaggio a iniezione assistito da variotermia, noto anche come Rapid Thermal Cycling Molding (RHCM). Cosa fa di speciale? Invece di mantenere lo stampo a una temperatura costante (e relativamente bassa), lo riscalda rapidamente a temperature superiori a quella di transizione vetrosa della plastica durante l’iniezione.

Perché? A temperature più alte, la plastica fusa è molto più fluida, scorre meglio nello stampo e riempie ogni minimo dettaglio. Questo riduce drasticamente la formazione di quello strato “congelato” che si crea subito a contatto con uno stampo più freddo, che è una delle cause principali dello stress. Poi, una volta riempito lo stampo, inizia la fase di raffreddamento rapido per solidificare la lente prima di estrarla.

Studi precedenti hanno dimostrato che questo approccio riduce significativamente lo stress e migliora la qualità ottica. Alcuni ricercatori hanno visto la birifrangenza (un indicatore dello stress) quasi scomparire portando lo stampo a temperature molto alte! Fantastico, vero?

Il Limite del Variotermico Tradizionale

Tuttavia, anche questa tecnica “super” aveva un piccolo tallone d’Achille. Spesso, nel tentativo di velocizzare il ciclo produttivo, si tendeva a minimizzare il tempo di raffreddamento. Si controllavano bene le temperature massime, ma si trascurava un po’ l’importanza di come avveniva il raffreddamento. E qui casca l’asino, perché è proprio durante il raffreddamento che le catene molecolari della plastica si “sistemano” e si rilassano. Un raffreddamento troppo veloce le “congela” in posizioni non ottimali, generando comunque stress e deformazioni.

La Nostra Idea: Un Raffreddamento “Intelligente”

Ecco dove siamo intervenuti noi! Ci siamo detti: e se potessimo controllare la fase di raffreddamento in modo più preciso, basandoci sulla forma stessa della lente? L’idea è semplice ma potente: le parti più spesse della lente impiegano più tempo a raffreddarsi rispetto a quelle più sottili. Quindi, perché non calcolare il tempo di raffreddamento ideale punto per punto, in base allo spessore locale?

Abbiamo sviluppato un modello di controllo del raffreddamento migliorato. Questo modello prende l’equazione matematica che descrive la superficie della lente, ne calcola la distribuzione dello spessore e, da lì, determina il tempo di raffreddamento ottimale. L’obiettivo è dare alle catene molecolari il tempo necessario per rilassarsi adeguatamente ovunque, riducendo al minimo lo stress “congelato”.

In pratica, invece di una curva di raffreddamento “standard”, abbiamo una curva ottimizzata (riscaldamento rapido, ma raffreddamento più graduale e calcolato) che tiene conto del comportamento delle molecole.

Mettiamo alla Prova il Modello: Simulazioni ed Esperimenti

Ovviamente, un’idea è bella solo se funziona! Quindi, abbiamo messo alla prova il nostro modello.

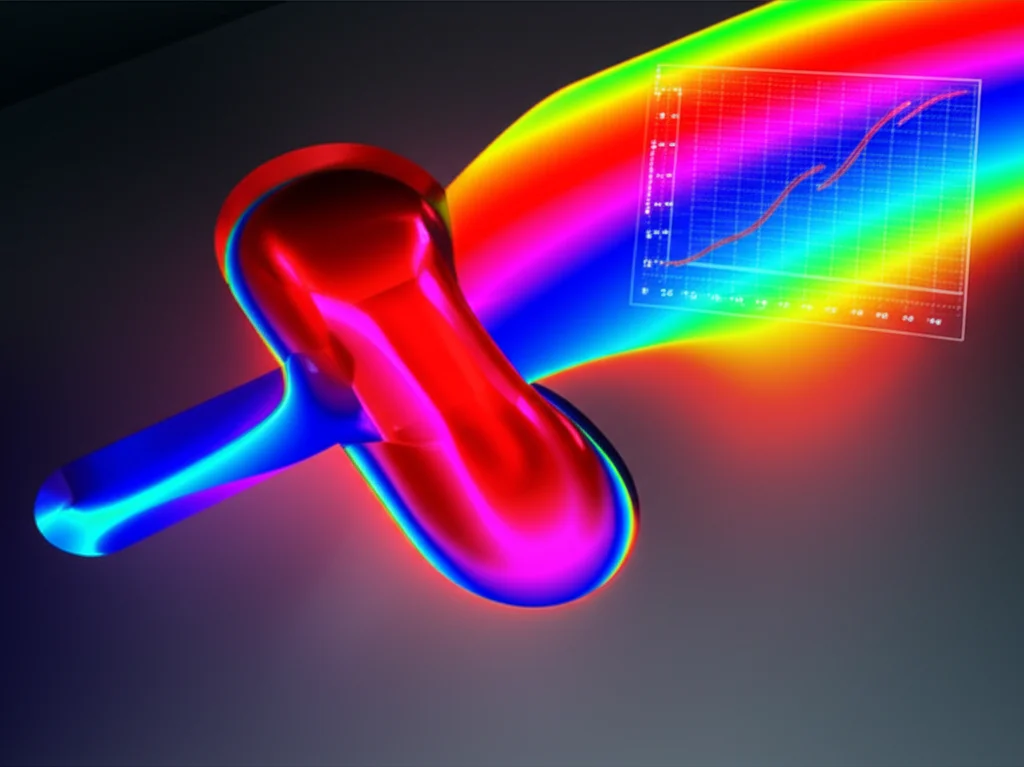

- Simulazione: Abbiamo usato modelli matematici (basati sulla teoria dello strato solidificato e sul rilassamento molecolare) per simulare al computer cosa succederebbe allo stress e alla deformazione di una lente asferica (una lente con una superficie curva complessa, molto comune in ottica) usando il nostro metodo. Abbiamo variato parametri chiave come la temperatura massima e minima dello stampo e il tempo di raffreddamento calcolato dal nostro modello.

- Esperimento: Poi siamo passati alla pratica! Abbiamo usato una macchina per lo stampaggio a iniezione di precisione e un sistema di controllo della temperatura dello stampo modificato per realizzare fisicamente le lenti asferiche, applicando le condizioni simulate. Abbiamo prodotto lenti con il metodo tradizionale, con il variotermico standard e con il nostro metodo variotermico migliorato.

Infine, abbiamo misurato lo stress residuo (usando una tecnica basata sulla birifrangenza, che fa apparire delle “frange” colorate indicative dello stress) e la deformazione superficiale (con uno strumento ad altissima precisione chiamato profilometro).

I Risultati? Promettenti!

E i risultati sono stati davvero incoraggianti!

- Confronto Simulazione-Esperimento: Le simulazioni avevano previsto molto bene l’andamento dello stress e della deformazione che abbiamo poi misurato sperimentalmente. Questo conferma che il nostro modello teorico è affidabile.

- Effetto dei Parametri: Abbiamo confermato che:

- Aumentare la temperatura massima dello stampo riduce lo stress, ma può aumentare leggermente il ritiro (shrinkage).

- Aumentare la temperatura minima (quella a cui si raffredda) riduce anch’esso lo stress.

- Aumentare il tempo di raffreddamento (calcolato dal nostro modello) riduce sia lo stress che la deformazione (sia l’imbarcamento/warpage che il ritiro/shrinkage).

- Il Nostro Metodo Vince: Confrontando le lenti prodotte con il nostro metodo variotermico migliorato rispetto a quelle fatte con il metodo variotermico tradizionale, abbiamo osservato una riduzione significativa sia dello stress residuo che della deformazione. Missione compiuta!

Cosa Significa Tutto Questo?

Questo approccio apre la porta alla produzione di lenti ottiche in plastica di qualità ancora superiore, specialmente quelle con geometrie complesse come le superfici asferiche o addirittura free-form. Ridurre stress e deformazioni significa ottenere immagini più nitide, meno distorsioni e prestazioni ottiche migliori in generale.

Il nostro modello, basato sul controllo intelligente della fase di raffreddamento, dimostra che anche in processi consolidati come lo stampaggio a iniezione, c’è sempre spazio per l’innovazione e per capire più a fondo la fisica dei materiali per ottenere risultati migliori. È un piccolo passo per una lente, ma un grande passo per la qualità ottica!

Spero che questo viaggio nel mondo dello stampaggio di precisione vi abbia affascinato quanto affascina me!

Fonte: Springer