Leghe Dentali Cobalto-Cromo: Il Segreto per Denti Forti è nel Raffreddamento?

Ciao a tutti! Oggi voglio parlarvi di qualcosa di affascinante che riguarda un campo forse inaspettato: i materiali che usiamo per i nostri denti, o meglio, per le protesi dentali. Vi siete mai chiesti di cosa sono fatte quelle corone o ponti che ci aiutano a masticare e sorridere? Spesso si tratta di leghe metalliche, e tra queste, quelle a base di cobalto-cromo (Co-Cr) sono diventate super popolari. Ma attenzione, non tutte le leghe Co-Cr sono uguali, e soprattutto, il modo in cui vengono “cucinate” e raffreddate dopo la produzione può fare una differenza enorme! Ho avuto la possibilità di approfondire proprio questo aspetto, studiando come diversi metodi di raffreddamento influenzano le proprietà di queste leghe. Pronti a scoprire cosa ho imparato?

Un po’ di storia (e perché il Co-Cr è il protagonista)

Pensate che l’uso di metalli per riparare i denti risale addirittura agli antichi Egizi, Greci e Romani, che usavano oro e argento. Un bel salto in avanti, vero? Poi, nel XX secolo, sono arrivate le leghe a base di cromo, come quelle nichel-cromo (Ni-Cr) e, appunto, le nostre cobalto-cromo (Co-Cr). Le Ni-Cr sono state molto usate per la loro resistenza, ma hanno un problemino non da poco: il nichel. Molte persone (circa il 14.5% in Europa!) sono allergiche al nichel, e inoltre è stato classificato come probabile cancerogeno. Non proprio l’ideale da tenere in bocca a lungo termine, no?

Ecco perché le leghe Co-Cr hanno preso sempre più piede. Sono resistenti all’usura, alla corrosione (grazie a uno strato protettivo di ossido di cromo, Cr2O3, che si forma in superficie), al calore e sono generalmente ben tollerate dal nostro corpo (biocompatibili). Certo, anche il cobalto è finito sotto osservazione recentemente, ma le reazioni allergiche sono molto più rare rispetto al nichel. Insomma, al momento, rappresentano una delle scelte migliori per strutture metalliche in ambito dentale.

Gli “ingredienti segreti” e l’importanza della “cottura”

Ma una lega Co-Cr non è fatta solo di cobalto e cromo. Spesso si aggiungono altri elementi per migliorarne le performance. Nel mio studio, ho esaminato leghe contenenti:

- Molibdeno (Mo): Aumenta densità, durezza e resistenza senza rendere la lega troppo fragile.

- Niobio (Nb): Aiuta a ottenere una struttura più fine (grani più piccoli), migliorando resistenza e allungamento. Ottimo per chi è sensibile ad altri metalli.

- Tungsteno (W): Stabilizza la struttura e migliora ulteriormente la resistenza alla corrosione.

- Silicio (Si): Presente in alcune leghe, può influenzare la formazione di fasi specifiche.

Avere la giusta ricetta è fondamentale, ma lo è altrettanto il processo di “cottura”, o meglio, il trattamento termico e, soprattutto, la velocità di raffreddamento successiva. Immaginate di cuocere una torta: non basta avere gli ingredienti giusti, ma anche la temperatura del forno e come la fate raffreddare influenzano il risultato finale. Per le leghe è simile! Un raffreddamento rapido (come immergere la lega calda in acqua – “quenching”) o un raffreddamento lento (lasciandola raffreddare nel forno spento) possono cambiare drasticamente la struttura interna (microstruttura) e, di conseguenza, le proprietà meccaniche come la durezza e la resistenza alla corrosione.

La nostra indagine: tre leghe sotto la lente

Nel mio lavoro, ho preso tre diverse leghe commerciali Co-Cr (chiamiamole S1, S2 e S3, con diverse combinazioni degli elementi che vi ho citato prima) e le ho messe alla prova. Per ogni lega, ho preparato dei campioni:

- Uno “così com’è” (dalla fusione).

- Uno trattato termicamente a 900°C per un’ora e poi raffreddato rapidamente in acqua (SW).

- Uno trattato termicamente come sopra, ma poi lasciato raffreddare lentamente nel forno spento per 24 ore (SOv).

Poi, mi sono armato di strumenti potenti: microscopi ottici ed elettronici (SEM) per vedere la microstruttura, diffrazione a raggi X (XRD) per identificare le fasi cristalline presenti, un durometro per misurare la microdurezza e apparecchiature elettrochimiche per simulare l’ambiente orale (usando una soluzione chiamata Ringer Grifols) e valutare la resistenza alla corrosione. L’obiettivo? Capire come la composizione della lega e il metodo di raffreddamento interagiscono e influenzano le performance finali.

Cosa abbiamo scoperto: struttura e durezza

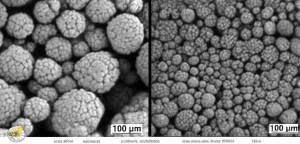

Guardando al microscopio, tutte le leghe mostravano una struttura “dendritica”, un po’ come i rami di un albero, tipica dei materiali ottenuti per fusione. Ma c’erano differenze!

- Porosità: Le leghe S1 e S3 (con 5% di Mo ma senza Nb e W) mostravano più pori (piccoli buchi) rispetto alla lega S2, che conteneva Niobio (Nb) e Tungsteno (W). Perché? Nb e W hanno punti di fusione molto alti, quindi la lega S2 viene fusa a temperature maggiori, ottenendo un materiale più omogeneo e con meno difetti.

- Dimensione dei Dendriti: Il raffreddamento ha avuto un effetto visibile. I campioni raffreddati lentamente nel forno (SOv) mostravano dendriti più grossolani, mentre quelli raffreddati rapidamente in acqua (SW) avevano dendriti più fini.

- Fasi Presenti: L’analisi XRD ha confermato la presenza di diverse fasi cristalline (principalmente ε-HCP e γ-FCC) e carburi metallici (come M23C6), specialmente nelle zone tra i dendriti (interdendritiche). La lega S2 (con Nb e W) aveva una predominanza della fase γ-FCC.

- Microdurezza: Qui la cosa si fa interessante! Tutti i campioni trattati termicamente (sia SW che SOv) erano più duri dei campioni originali non trattati. Questo suggerisce che il trattamento termico favorisce la formazione di fasi più dure (come i carburi). C’erano variazioni anche sulla stessa superficie, indicando zone più dure (ricche di carburi) e zone più morbide (la matrice di Co-Cr). La lega S2 (con Nb e W) mostrava valori minimi di durezza leggermente più alti, probabilmente perché Nb e W si distribuiscono anche nella matrice rendendola più resistente.

Cosa abbiamo scoperto: la battaglia contro la corrosione

La resistenza alla corrosione è FONDAMENTALE per un materiale che deve stare in bocca per anni, a contatto con saliva e cibo. Ecco i risultati principali:

- Passivazione: Tutti i campioni, in generale, hanno mostrato una buona tendenza a “passivarsi”, cioè a formare quello strato protettivo di Cr2O3. Lo abbiamo visto monitorando il potenziale a circuito aperto (OCP) per 24 ore: nella maggior parte dei casi, il potenziale diventava più “nobile” (meno negativo), indicando la formazione o l’ispessimento dello strato passivo. La lega S1W (quella con più Cr, raffreddata in acqua) ha mostrato la migliore stabilità a potenziali elevati.

- Tasso di Corrosione: Misurando la corrente di corrosione (Icorr) con la polarizzazione lineare, abbiamo ottenuto il tasso di corrosione (CR). I risultati sono stati un po’ variegati. In generale, ci si aspetterebbe che il trattamento termico migliori la resistenza, ma non è stato sempre così netto. Ad esempio, per le leghe S1 e S2, il trattamento ha tendenzialmente ridotto il CR, ma per la lega S3 lo ha aumentato. La lega S2Ov (raffreddata in forno) ha mostrato il CR più basso in assoluto, mentre la S1 non trattata ha avuto il più alto.

- Impedenza Elettrochimica (EIS): Questa tecnica è potentissima perché ci dà informazioni sulla qualità dello strato passivo. Immaginate di misurare quanto è “difficile” per la corrente elettrica (e quindi per la corrosione) attraversare la superficie del materiale. Più alta è l’impedenza, meglio è. E qui, la sorpresa: i campioni raffreddati in acqua (SW), in particolare S2W, hanno mostrato valori di impedenza molto alti, suggerendo un’eccellente resistenza alla corrosione. Al contrario, S1W ha mostrato i valori più bassi. Anche S1Ov e S2Ov non hanno brillato particolarmente in questo test.

Perché i campioni raffreddati in acqua si comportano così bene nei test di impedenza? Un’ipotesi è che il raffreddamento rapido introduca delle tensioni residue nella struttura che, paradossalmente, possono agire come una barriera contro l’inizio e la propagazione della corrosione. Al contrario, il raffreddamento lento in forno, mantenendo la lega ad alta temperatura per più tempo, potrebbe favorire la formazione di ossidi e strati superficiali più porosi e meno omogenei, con zone più vulnerabili all’attacco corrosivo.

Il messaggio da portare a casa

Quindi, cosa ci dice tutto questo? Che nel mondo delle leghe dentali Co-Cr, i dettagli contano eccome!

- La composizione è cruciale: la presenza di elementi come Nb e W (nella lega S2) ha migliorato l’omogeneità del materiale fuso, riducendo i pori.

- Il trattamento termico aumenta la durezza, probabilmente favorendo la precipitazione di fasi dure come i carburi.

- Il metodo di raffreddamento ha un impatto significativo sia sulla microstruttura (dimensione dei dendriti) sia, soprattutto, sulla resistenza alla corrosione.

- Il raffreddamento rapido in acqua (quenching), nonostante possa introdurre tensioni, sembra offrire vantaggi notevoli in termini di resistenza alla corrosione (alta impedenza), forse creando una barriera più efficace contro i processi corrosivi rispetto al raffreddamento lento in forno.

Insomma, scegliere la lega giusta e “cucinarla” nel modo corretto, prestando particolare attenzione alla fase di raffreddamento, è fondamentale per ottenere protesi dentali non solo resistenti meccanicamente, ma anche capaci di durare a lungo nel difficile ambiente della nostra bocca senza corrodersi. La ricerca continua per ottimizzare sempre di più questi fantastici materiali!

Fonte: Springer