Luce Laser e Metalli del Futuro: Come le Diverse Lunghezze d’Onda Modellano Leghe Biodegradabili

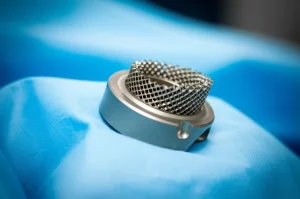

Ciao a tutti! Oggi voglio parlarvi di qualcosa che sembra uscito da un film di fantascienza, ma che è scienza purissima e incredibilmente affascinante: i metalli biodegradabili per impianti medici. Avete mai pensato a viti, placche o stent che, una volta fatto il loro lavoro nel nostro corpo, semplicemente si dissolvono senza bisogno di un secondo intervento per rimuoverli? Fantastico, vero?

Ecco, questi materiali esistono e sono una promessa enorme per la medicina. Tra questi, le leghe a base di Ferro-Manganese (Fe-Mn) stanno attirando molta attenzione. Hanno ottime proprietà meccaniche, sono biocompatibili (il nostro corpo li tollera bene) e, appunto, si degradano nel tempo. C’è però un “ma”: controllare esattamente quanto velocemente si degradano è una sfida cruciale. Non vogliamo che spariscano troppo presto, né che restino lì più del necessario.

Qui entra in gioco la magia della tecnologia laser, e in particolare dei laser a impulsi ultracorti, parliamo di femtosecondi (un milionesimo di miliardesimo di secondo!). Questi strumenti sono come degli scalpelli di luce incredibilmente precisi, capaci di modificare la superficie dei materiali a livello microscopico senza scaldare troppo il pezzo intero. E la cosa ancora più interessante? Possiamo scegliere il “colore” della luce laser, ovvero la sua lunghezza d’onda.

Un Metallo Speciale e uno Scalpello di Luce di Diversi “Colori”

Nel nostro studio, ci siamo concentrati su una specifica lega, la Fe-20Mn (Ferro con il 20% di Manganese in peso), che già in passato aveva mostrato risultati promettenti dopo trattamenti laser. L’idea era: cosa succede se usiamo diverse lunghezze d’onda di un laser a femtosecondi per “scolpire” la sua superficie? Abbiamo scelto tre lunghezze d’onda rappresentative:

- Ultravioletto (UV) a 343 nanometri (nm)

- Visibile (Vis) a 515 nm (una luce verde, per intenderci)

- Vicino Infrarosso (nIR) a 1030 nm

Pensateli come tre pennarelli laser di “colori” diversi, ognuno con il potenziale di interagire in modo unico con il materiale. L’obiettivo era capire per la prima volta in modo sistematico come queste diverse “luci” influenzassero la morfologia superficiale (la sua forma e rugosità), la struttura cristallina interna della superficie e, soprattutto, il comportamento di degradazione della lega Fe-20Mn in condizioni simili a quelle del corpo umano.

Cosa Succede Sotto il Raggio Laser? Morfologia e Struttura Cambiano

Abbiamo preso dei campioni della nostra lega Fe-20Mn, preparati con una superficie liscia (ottenuta tramite lucidatura meccanica, che chiameremo “ground” o “levigata”), e li abbiamo “texturizzati” con il laser. Immaginate il raggio laser che scansiona la superficie avanti e indietro, creando delle micro-scanalature parallele, un po’ come arare un campo in miniatura.

I risultati? Davvero interessanti!

Prima di tutto, la superficie cambia aspetto a seconda della lunghezza d’onda usata.

- Il laser UV (343 nm) e quello IR (1030 nm) hanno creato scanalature piuttosto definite e nette.

- Il laser Visibile (515 nm), invece, ha prodotto scanalature più morbide, quasi come se non riuscisse a cancellare completamente i segni della lucidatura precedente.

Anche la rugosità superficiale (misurata con un parametro chiamato Sa) è cambiata. La superficie levigata era molto liscia (Sa circa 66 nm). Tutti i trattamenti laser l’hanno resa più ruvida, ma in modo diverso:

- UV: Sa circa 111 nm

- Vis: Sa circa 105 nm (un po’ meno ruvida, coerente con le scanalature più morbide)

- IR: Sa circa 155 nm (la più ruvida di tutte!)

Ma non è solo una questione di “montagne e valli” su scala micrometrica. Guardando ancora più da vicino, con un microscopio elettronico a scansione (SEM), abbiamo visto che il laser crea anche delle nanostrutture, come dei micro-crateri, sulla superficie delle scanalature. La dimensione di questi craterini sembra diminuire passando dall’UV all’IR.

E la struttura interna? Qui c’è stata una sorpresa! La lega Fe-20Mn, dopo la preparazione iniziale, era composta principalmente da una fase chiamata martensite ε (con una struttura cristallina esagonale), più una piccola quantità di austenite γ (cubica a facce centrate). Ci si aspetterebbe che un laser a femtosecondi, lavorando per ablazione (vaporizzazione locale), non scaldi molto il materiale sottostante. Invece, probabilmente a causa delle scansioni ripetute e ravvicinate su campioni piccoli (che dissipano male il calore), abbiamo osservato una reversione di fase: la martensite superficiale si è ritrasformata in austenite! Analizzando più in profondità (circa 500 micrometri sotto), abbiamo visto che lì la struttura era ancora martensitica, quindi la trasformazione è avvenuta solo nello strato superficiale (almeno 7 micrometri, la profondità analizzata dai raggi X).

Inoltre, sembra che usando lunghezze d’onda maggiori (verso l’IR), l’austenite formatasi tenda ad avere una leggera orientazione preferenziale (texture), probabilmente perché l’interazione laser diventa più termica che fotochimica.

La Danza della Corrosione: Come si Degradano le Superfici Modificate?

Ok, le superfici sono diverse, ma come si comportano quando devono degradarsi? Abbiamo fatto due tipi di test:

- Test di degradazione statica: Abbiamo immerso i campioni in una soluzione di Hanks modificata (un liquido che simula i fluidi corporei) a 37°C per 7 giorni e abbiamo misurato la perdita di peso per calcolare la velocità di degradazione (DR, espressa in mm/anno).

- Test di corrosione potenziadinamica (Tafel plot): Test elettrochimici più rapidi (3.5 ore) in una soluzione salina tamponata (PBS), sempre a 37°C, per ottenere informazioni sulla tendenza alla corrosione (potenziale di corrosione Ecorr, densità di corrente di corrosione icorr e velocità di corrosione CR).

I risultati? Un po’ un rompicapo all’inizio, perché i due test non davano esattamente la stessa classifica!

Nel test di immersione di 7 giorni:

- La superficie levigata aveva un DR di circa 0.038 mm/anno (in linea con dati precedenti).

- Il trattamento UV (343 nm) ha aumentato significativamente il DR a 0.048 mm/anno.

- Il trattamento Vis (515 nm) ha diminuito il DR a 0.031 mm/anno.

- Il trattamento IR (1030 nm) ha dato un DR di 0.041 mm/anno, molto simile a quello della superficie levigata.

È affascinante notare che la tendenza della velocità di degradazione in questo test segue quella della rugosità: più ruvida la superficie (IR > UV > Vis), maggiore sembra essere l’area a contatto con la soluzione e quindi, potenzialmente, la degradazione (anche se il Vis fa eccezione qui, risultando il più lento).

Nel test elettrochimico (Tafel), più breve:

- Le superfici trattate con UV (343 nm) e Vis (515 nm) hanno mostrato un potenziale di corrosione più alto e una corrente di corrosione più alta rispetto alla superficie levigata e a quella trattata con IR. Questo suggerisce che, in queste condizioni di test rapido, UV e Vis corroderebbero più velocemente.

- La superficie trattata con IR (1030 nm) si è comportata in modo quasi identico alla superficie levigata.

Le velocità di corrosione calcolate da questi test erano generalmente più alte di quelle misurate nel test di immersione.

Perché Risultati Diversi? La Chiave è nel Tempo

Come mai questa discrepanza tra i test? La spiegazione più probabile sta nel tempo di esposizione e nella formazione di prodotti di corrosione.

Nei test di immersione lunghi (7 giorni), sulla superficie si forma uno strato di prodotti di corrosione (principalmente carbonati e fosfati di Ferro e Manganese, come visto al SEM). Questo strato può agire da barriera, limitando l’accesso della soluzione aggressiva al metallo sottostante e quindi rallentando la degradazione nel tempo. Questo effetto sembra essere più marcato per i campioni UV e Vis nel test di immersione, portando a velocità medie più basse rispetto a quanto suggerito dal test elettrochimico iniziale.

Nei test elettrochimici brevi (poche ore), invece, non c’è abbastanza tempo perché si formi uno strato protettivo significativo. Quindi, questi test misurano più la reattività “nuda” della superficie modificata dal laser.

Questo conferma un comportamento noto per le leghe Fe-Mn: spesso corrodono più velocemente all’inizio, per poi rallentare man mano che i prodotti di corrosione si accumulano. La cosa interessante è che il trattamento laser, specialmente con UV e Vis, sembra influenzare proprio questa dinamica iniziale.

Verso Impianti su Misura: Il Potere della Luce

Quindi, cosa ci portiamo a casa da tutto questo?

Abbiamo dimostrato per la prima volta che usare diverse lunghezze d’onda (UV, Vis, IR) di un laser a femtosecondi permette di:

- Modificare la morfologia superficiale (rugosità, forma delle scanalature, nanostrutture) della lega biodegradabile Fe-20Mn.

- Indurre una trasformazione di fase superficiale da martensite ad austenite, con una leggera texture che dipende dalla lunghezza d’onda.

- Modulare il comportamento di degradazione e corrosione. In particolare, mentre l’IR ha un effetto minimo rispetto alla superficie non trattata, l’UV e il Vis possono alterare la velocità di degradazione, anche se l’effetto finale dipende dalle condizioni e dal tempo (a causa della formazione di strati protettivi).

La scoperta fondamentale è che abbiamo uno strumento in più – la scelta della lunghezza d’onda del laser – per mettere a punto le prestazioni superficiali di questi metalli biodegradabili. Possiamo potenzialmente “programmare” la superficie di un impianto per farlo degradare al ritmo giusto per una specifica applicazione medica.

Certo, c’è ancora lavoro da fare. I prossimi passi includeranno l’analisi della composizione chimica esatta dello strato superficiale (ci sono ossidi? quali?) e lo studio delle proprietà di bagnabilità (come interagisce la superficie con i liquidi), che sono cruciali per l’interazione con le cellule e i fluidi biologici.

Ma la strada è aperta: usare la luce laser, con i suoi diversi “colori”, ci offre possibilità entusiasmanti per progettare la prossima generazione di impianti medici intelligenti e su misura!

Fonte: Springer