Legno e Alluminio: L’accoppiata Vincente per un Futuro più Leggero e Green!

Amici appassionati di innovazione e sostenibilità, oggi vi porto in un viaggio affascinante nel mondo dei materiali, un posto dove la scienza incontra la natura per creare qualcosa di veramente speciale. Parliamo di come rendere le nostre strutture, specialmente quelle nel settore automobilistico, più leggere e, soprattutto, più amiche dell’ambiente. E se vi dicessi che la soluzione potrebbe trovarsi nell’unione di due materiali apparentemente distanti come l’alluminio e il legno? Proprio così!

La Sfida: Leggerezza e Sostenibilità

Sappiamo tutti che l’industria automobilistica è in una corsa continua per migliorare sicurezza, comfort e prestazioni. Il rovescio della medaglia? Spesso questo significa un aumento del peso dei veicoli, che si traduce in maggior consumo di carburante ed emissioni di CO2. Non proprio il massimo per il nostro pianeta, vero? Per questo, da anni si cercano alternative più leggere ai materiali tradizionali. L’alluminio è già un protagonista, utilizzato per motori, telai e carrozzerie. Ma si può fare di più!

Sono emersi così i compositi, in particolare i laminati fibra-metallo (FML), che tipicamente alternano strati di metalli leggeri (come l’alluminio) e compositi rinforzati con fibre (FRP), come quelli con fibre di carbonio (CFRP) o di vetro (GFRP). Questi materiali sono fantastici per resistenza agli impatti e alla fatica. Però, c’è un “ma”. La produzione di FRP, specialmente quelli con fibre di carbonio, richiede un sacco di energia (pensate, 14 volte più dell’acciaio!) e genera emissioni inquinanti. E il riciclo? Ancora un tasto dolente, costoso e non sempre a basso impatto ambientale.

L’Idea Geniale: Legno al Posto delle Fibre Sintetiche

Ed è qui che entra in gioco la nostra stella: il legno! Sostituire gli FRP con materiali a base di legno negli FML è una mossa che potrebbe davvero fare la differenza in termini di sostenibilità. Immaginate dei laminati ibridi alluminio-legno. Suona bene, vero? Il legno è rinnovabile, ha un’impronta di carbonio inferiore e, diciamocelo, ha un fascino tutto suo. Inoltre, usare il legno potrebbe ridurre i costi, anche di un terzo rispetto alle fibre di vetro.

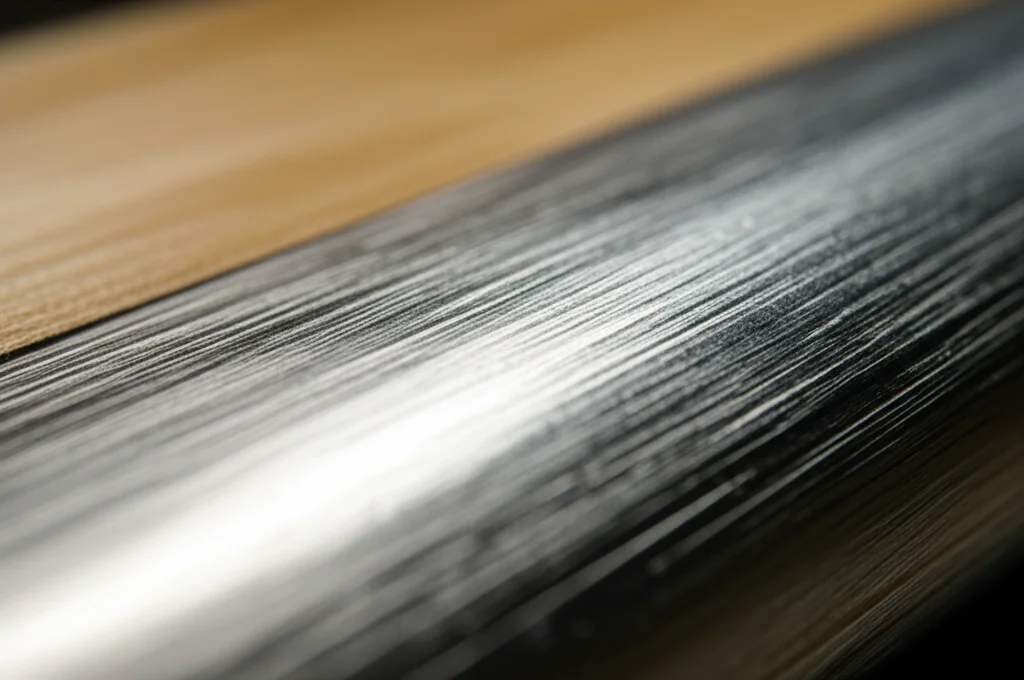

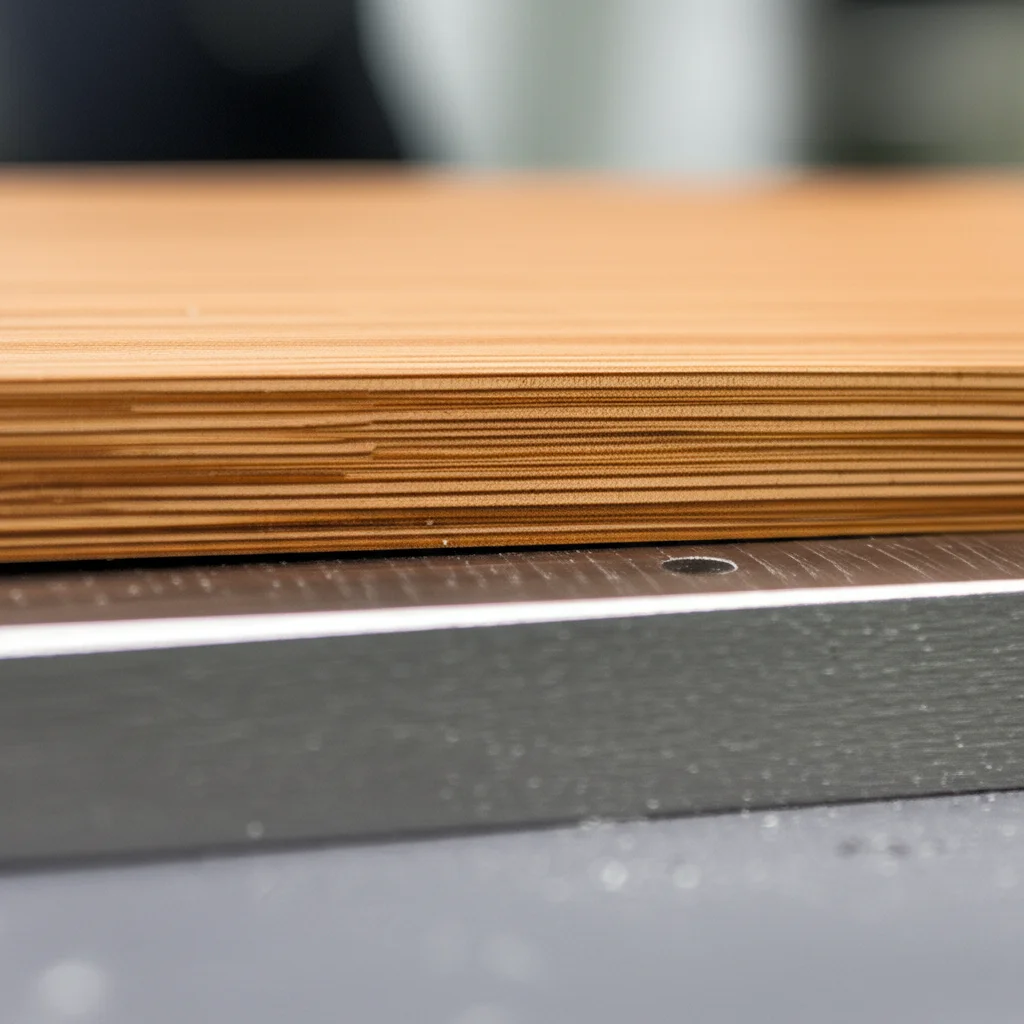

Nel nostro studio, abbiamo voluto mettere alla prova proprio questi laminati ibridi. Abbiamo confrontato il comportamento a flessione di semplici laminati di legno con quello di laminati ibridi composti da fogli di alluminio (la lega commerciale EN AW-6016-T4, per i più tecnici) e sottili fogli di legno di betulla (impiallacciature da 1 mm). Abbiamo giocato con l’orientamento delle fibre del legno: longitudinale, trasversale e bidirezionale. E per non farci mancare nulla, abbiamo esposto questi campioni a diverse condizioni di umidità e temperatura prima di metterli sotto torchio con test di flessione a tre punti.

Cosa Abbiamo Scoperto? I Risultati dei Test

Allora, cosa è emerso da questi esperimenti? Preparatevi, perché i risultati sono davvero incoraggianti!

In generale, i laminati ibridi alluminio-legno hanno mostrato un angolo di flessione maggiore alla massima forza di flessione rispetto ai semplici laminati di legno. Questo significa, in parole povere, che sono più “flessibili” prima di raggiungere il loro limite, una caratteristica molto desiderabile.

Un altro dato interessante riguarda l’umidità. Come potevamo immaginare, la massima forza di flessione dei laminati diminuiva gradualmente all’aumentare del contenuto di umidità. Il legno assorbe acqua, e questo ne modifica le proprietà meccaniche. È un fattore da tenere bene in considerazione!

E la temperatura? Anche lei ha un suo ruolo, specialmente per i laminati ibridi, influenzando la forza di flessione. Le proprietà dell’alluminio, infatti, sono sensibili alla temperatura.

Una delle cose più belle è stata vedere come il foglio di alluminio nei laminati ibridi faccia da vero e proprio “scudo”. È in grado di sopportare le sollecitazioni critiche di trazione, prevenendo la frattura delle fibre di legno (specialmente quelle orientate longitudinalmente) e la frattura tra le fibre (in quelle orientate trasversalmente). Questo si traduce in una migliore piegabilità dei laminati ibridi rispetto a quelli di solo legno, soprattutto per le orientazioni unidirezionali (longitudinale o trasversale).

Pensate che i laminati ibridi alluminio-legno con fibre longitudinali e bidirezionali hanno mostrato una forza di flessione superiore, il che suggerisce una maggiore capacità di assorbimento dell’energia rispetto a lastre di solo alluminio di peso simile. Questo li rende candidati eccellenti come alternativa leggera alle leghe di alluminio convenzionali.

Il Ruolo Cruciale dell’Orientamento delle Fibre e dell’Umidità

L’orientamento delle fibre del legno e il contenuto di umidità (MC) si sono rivelati i fattori più influenti sia sulla massima forza di flessione che sull’angolo di flessione. Non è una sorpresa: il legno è un materiale anisotropico, il che significa che le sue proprietà cambiano a seconda della direzione delle fibre.

Abbiamo osservato che diminuire l’MC tende ad aumentare la forza massima di flessione, ma anche la tendenza alla frattura fragile (cioè, si piegano di meno prima di rompersi). Scaldare i campioni a 140°C riduceva l’MC a circa l’1%. Curiosamente, questo ha fatto sì che la forza massima di flessione in condizioni “riscaldate” fosse simile o persino superiore a quella in condizioni “asciutte all’aria” (MC circa 5%). Quindi, per ottenere una buona piegabilità, è necessario mantenere un certo livello di umidità. Un MC intorno al 13% sembra essere un buon compromesso per migliorare la duttilità e prevenire la frattura fragile.

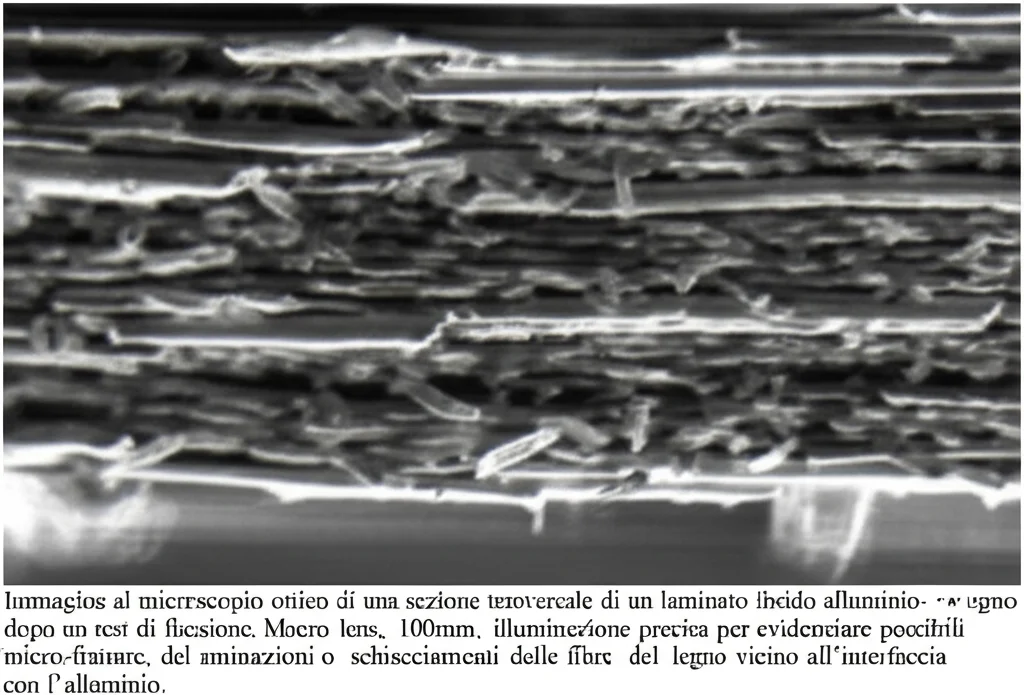

Nei laminati di solo legno, la rottura iniziava tipicamente nella zona di trazione. Nei laminati ibridi, invece, il cedimento cominciava nella zona di compressione, sul lato interno della piega. Questo comportamento era abbastanza indipendente dalle condizioni del campione. A seconda dell’umidità, potevamo osservare schiacciamento delle fibre o semplicemente un irruvidimento della superficie.

Simulazioni al Computer: Un Gemello Digitale

Non ci siamo limitati agli esperimenti pratici! Abbiamo anche utilizzato il software di simulazione LS-DYNA per creare un modello ad elementi finiti (FE) della procedura di flessione. Questo modello ha tenuto conto delle proprietà dei materiali determinate sperimentalmente. E la buona notizia è che il modello FE è stato in grado di prevedere abbastanza bene il comportamento a flessione in diverse condizioni di umidità e temperatura!

Certo, ci sono margini di miglioramento. La capacità predittiva del modello tende a diminuire quando l’umidità e/o la temperatura aumentano, perché le proprietà del legno dipendono fortemente da questi fattori. Perfezionare il modello includendo le caratteristiche intrinseche del legno (come il disallineamento delle fibre), le distribuzioni esatte di umidità/temperatura locali e le proprietà elastoplastiche (e i criteri di rottura) degli strati adesivi migliorerebbe ulteriormente la sua precisione.

Le simulazioni ci hanno anche aiutato a visualizzare la distribuzione delle deformazioni. È emerso che l’asse neutro di flessione (la zona che non subisce né trazione né compressione) si sposta verso il foglio di alluminio, che ha un modulo di Young (una misura della rigidità) maggiore rispetto al laminato di legno. Questo è un meccanismo già visto in travi di legno rinforzate con altri materiali.

Conclusioni e Prospettive Future

Allora, cosa portiamo a casa da questa ricerca?

- I laminati semplici di legno e quelli ibridi alluminio-legno mostrano una variazione significativamente minore delle proprietà di flessione rispetto a piastre di legno massiccio o piastre ibride alluminio-legno massiccio. Questo grazie alla struttura stratificata che mitiga l’effetto di difetti naturali del legno.

- L’inserimento del foglio di alluminio è una vera manna: aumenta la piegabilità dei laminati ibridi con orientamento unidirezionale delle fibre, assorbendo le sollecitazioni critiche.

- I laminati ibridi alluminio-legno con fibre longitudinali e bidirezionali non solo sono più pieghevoli ma hanno anche una forza di flessione superiore, indicando un ottimo assorbimento di energia, paragonabile o superiore a quello di lastre di alluminio di peso simile.

- L’umidità è cruciale: un suo aumento riduce la forza massima ma aumenta la duttilità. Trovare il giusto equilibrio è fondamentale.

- Il nostro modello FE è uno strumento valido per predire il comportamento di questi materiali compositi innovativi.

Insomma, i laminati ibridi alluminio-legno si presentano come una soluzione davvero promettente per realizzare strutture leggere e sostenibili. C’è ancora da studiare e ottimizzare, ma la strada intrapresa sembra quella giusta per un futuro in cui tecnologia e natura collaborano per un mondo più green e performante. Chissà, magari la prossima auto che guideremo avrà un cuore (o una carrozzeria) fatto anche di legno!

Fonte: Springer