Invar Potenziato con TiCN: Un Tuffo nella Stampa 3D e negli Stress Nascosti!

Ciao a tutti gli appassionati di scienza e tecnologia! Oggi voglio portarvi con me in un viaggio affascinante nel mondo dei materiali avanzati e della manifattura additiva, o come la chiamiamo più comunemente, stampa 3D. Parleremo di un materiale un po’ speciale, l’Invar, e di come abbiamo cercato di renderlo ancora più performante aggiungendo un pizzico di “magia” sotto forma di nitruro di titanio e carbonio (TiCN).

Cos’è l’Invar e perché è così interessante?

Immaginate un metallo che, quando si scalda o si raffredda, quasi non cambia dimensione. Sembra fantascienza, vero? Eppure l’Invar, una lega di ferro (Fe) e nichel (Ni) – circa il 36% di nichel – fa proprio questo! Ha un coefficiente di espansione termica (CTE) bassissimo, quasi nullo a temperature ambiente. Questa sua caratteristica unica lo rende preziosissimo in settori dove la stabilità dimensionale è tutto: pensate ai telescopi giganti, agli strumenti di precisione, persino all’anima dei cavi elettrici lunghissimi.

Recentemente, c’è stato un rinnovato interesse per rendere l’Invar non solo stabile, ma anche più robusto. Immaginate stampi ad alta precisione per materiali compositi o strutture super stabili per satelliti. Ecco perché potenziare le sue proprietà meccaniche è diventato un obiettivo importante. Come si fa? Principalmente in tre modi:

- Rimpicciolendo i grani cristallini del materiale.

- Deformandolo plasticamente (un po’ come fa un fabbro).

- Aggiungendo dei rinforzi.

Noi ci siamo concentrati sull’ultima opzione, scegliendo il TiCN come nostro “ingrediente segreto”.

La Sfida della Stampa 3D (LPBF)

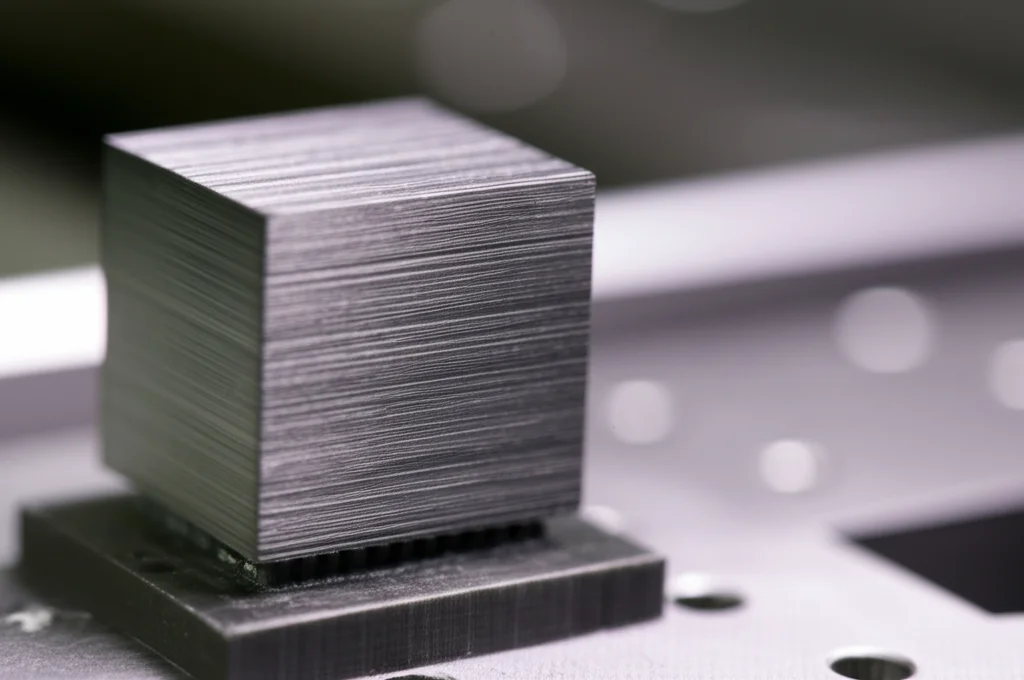

L’Invar, però, non è proprio il materiale più facile da lavorare con i metodi tradizionali, specialmente se si vogliono creare forme complesse. Qui entra in gioco la stampa 3D, e in particolare una tecnica chiamata Laser Powder Bed Fusion (LPBF), a volte nota come Selective Laser Melting (SLM). In pratica, un laser fonde strato per strato una polvere metallica per costruire l’oggetto desiderato. Fantastico, no?

Peccato che l’LPBF presenti delle sfide uniche, soprattutto con l’Invar. I rapidi cicli di riscaldamento e raffreddamento generano stress residui (tensioni interne che rimangono intrappolate nel pezzo), distorsioni e potenziali difetti. La bassa conducibilità termica dell’Invar non aiuta, rendendo difficile dissipare il calore e favorendo la formazione di microstrutture non ottimali, porosità e crepe. Bisogna quindi trovare i parametri di processo giusti (potenza del laser, velocità di scansione, ecc.) per ottenere pezzi di alta qualità.

Il Nostro Esperimento: Invar vs Invar-TiCN

La nostra missione era chiara: sviluppare e caratterizzare l’Invar rinforzato con il 10% in peso di TiCN, prodotto tramite LPBF. Come abbiamo fatto?

1. Ottimizzazione dei Parametri: Abbiamo usato un approccio statistico chiamato Design of Experiments (DoE) e Response Surface Methodology (RSM) per trovare la combinazione perfetta di potenza laser e velocità di scansione, mirando alla massima densità e durezza possibili sia per l’Invar puro che per il nostro composito Invar-10wt%TiCN. Abbiamo stampato dei piccoli cilindri per questi test.

2. Caratterizzazione: Una volta trovati i parametri “magici”, abbiamo analizzato i campioni. Abbiamo misurato la densità (raggiungendo valori eccellenti: 99.87% per l’Invar e 99.28% per l’Invar-TiCN!) e la durezza. Qui la sorpresa: l’aggiunta di TiCN ha aumentato la durezza di circa il 71.8%! Un risultato notevole. Abbiamo anche scrutato la microstruttura con la microscopia elettronica a scansione (SEM) e analizzato le fasi cristalline con la diffrazione a raggi X (XRD).

Dentro lo Stress: Simulazione e Neutroni

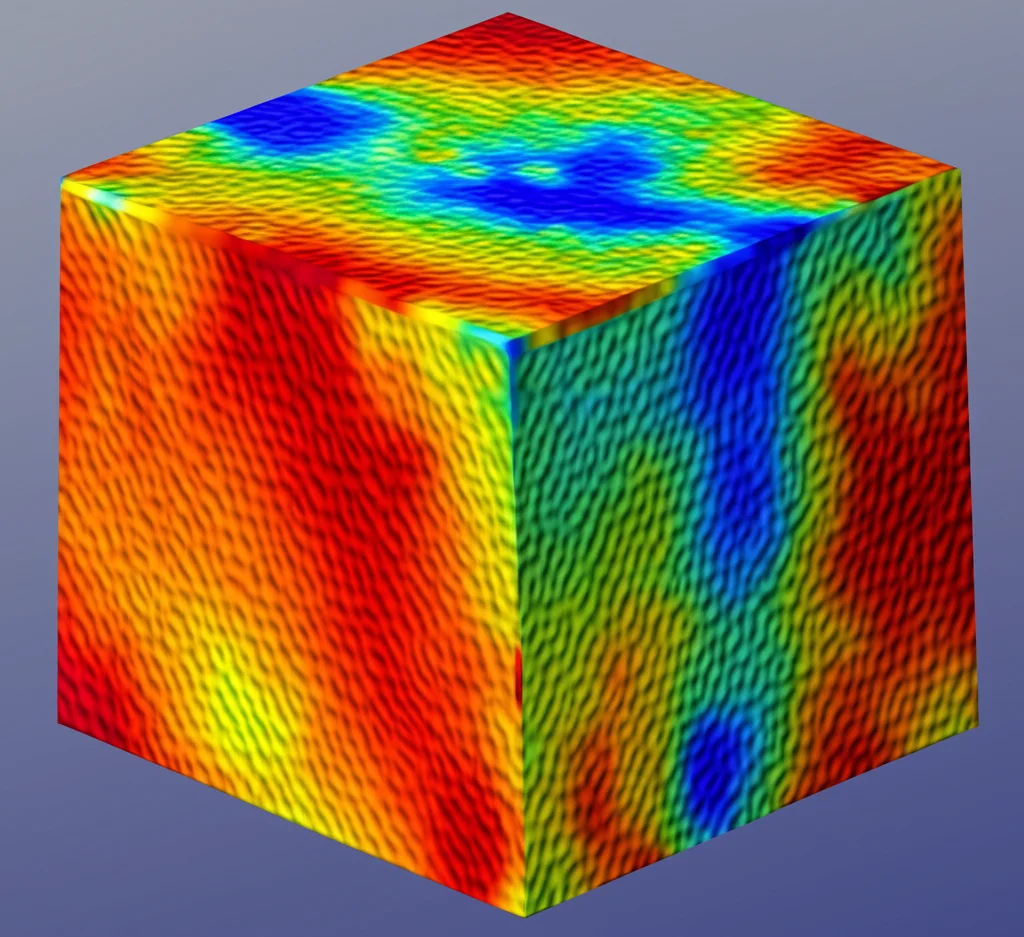

Ma la parte più intrigante è stata l’analisi degli stress residui. Queste tensioni interne possono influenzare pesantemente le prestazioni e la durata di un componente. Per capirle, abbiamo usato due approcci complementari:

1. Inherent Strain Modelling (ISM): Una tecnica di simulazione intelligente. Invece di simulare l’intero, complesso processo termomeccanico della stampa 3D (che richiederebbe una potenza di calcolo enorme), l’ISM usa un approccio più snello. Si basa sulla calibrazione di “deformazioni intrinseche” misurando la distorsione di campioni specifici (nel nostro caso, delle barrette a sbalzo, o “cantilever”). Abbiamo stampato queste barrette, le abbiamo tagliate dalla base e misurato quanto si piegavano a causa dello stress rilasciato. Questa misura (chiamata ΔZmax) ci ha permesso di calibrare il modello di simulazione. È interessante notare che il campione Invar-TiCN si è distorto molto di più (ΔZmax di 2.34 mm contro 1.0011 mm dell’Invar puro), un chiaro segnale di stress interni maggiori, probabilmente dovuti al diverso comportamento termico del TiCN.

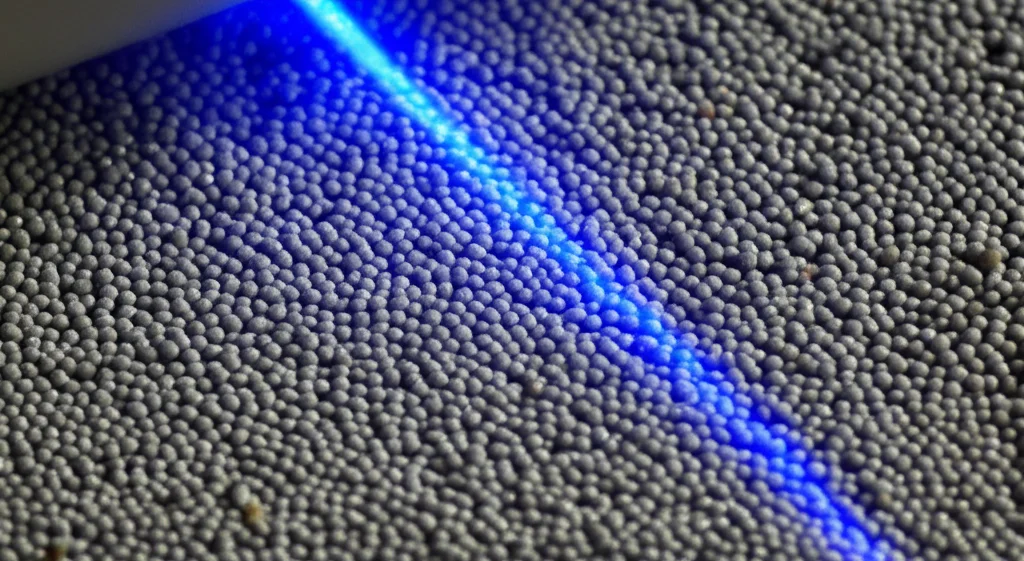

2. Diffrazione di Neutroni (ND): Qui siamo andati sul “pesante”. Abbiamo usato un fascio di neutroni (presso l’impianto MPISI della Necsa in Sudafrica) per “guardare dentro” i nostri campioni cubici stampati. I neutroni, a differenza dei raggi X, penetrano a fondo nel metallo e ci permettono di misurare la distanza tra gli atomi nella struttura cristallina (il “passo reticolare”). Confrontando questa distanza nel campione stressato con quella di un campione “rilassato” (ottenuto tagliando un cubetto sottile), possiamo calcolare la deformazione e, da lì, lo stress. È una tecnica non distruttiva potentissima! Purtroppo, il TiCN diffonde poco i neutroni e, essendo solo il 10%, non siamo riusciti a “vederlo” direttamente, quindi ci siamo concentrati sulla fase principale FeNi (dell’Invar).

Cosa Abbiamo Scoperto sugli Stress?

Confrontando i risultati della simulazione ISM e dell’esperimento ND, abbiamo trovato un buon accordo! Entrambi i metodi hanno mostrato tendenze simili:

- Gli stress sono prevalentemente compressivi all’interno del campione (come se il materiale fosse schiacciato).

- Gli stress sono prevalentemente tensili sulle superfici (come se il materiale fosse tirato).

- L’aggiunta di TiCN tende ad aumentare l’intensità di questi stress, sia compressivi che tensili.

Questo aumento di stress nel composito Invar-TiCN è dovuto principalmente alla differenza nei coefficienti di espansione termica (CTE). Il TiCN si espande e si contrae molto di più dell’Invar quando la temperatura cambia (CTE TiCN ≈ 9.4 × 10⁻⁶ K⁻¹ vs CTE Invar ≈ 1.5 × 10⁻⁶ K⁻¹). Durante il raffreddamento dopo la fusione laser, il TiCN cerca di contrarsi di più, ma è “trattenuto” dalla matrice di Invar circostante, generando tensioni. Anche la diversa conducibilità termica gioca un ruolo: il TiCN conduce il calore meglio dell’Invar, accelerando il raffreddamento localmente e aumentando i gradienti termici, che a loro volta influenzano lo stress.

La simulazione ISM, pur cogliendo bene l’andamento generale, tende a sovrastimare un po’ gli stress, specialmente vicino ai bordi. Questo è utile in fase di progettazione, perché ci dà una stima conservativa, aiutandoci a prevenire potenziali problemi dovuti alle tensioni.

Microstruttura e Durezza: Il Ruolo del TiCN

L’analisi microstrutturale (SEM) ha rivelato un’altra cosa interessante. L’Invar puro stampato in 3D mostrava grani colonnari allungati, tipici di questo processo. Nell’Invar-TiCN, invece, abbiamo osservato una microstruttura mista, con grani colonnari ma anche molti grani più piccoli ed equiassici (simili a celle), specialmente attorno alle particelle di TiCN. Questo fenomeno, chiamato affinamento del grano, è noto per migliorare le proprietà meccaniche, e spiega in gran parte l’impressionante aumento di durezza del 71.8% che abbiamo misurato! Le particelle di TiCN agiscono come siti di nucleazione eterogenea durante la solidificazione, promuovendo la formazione di questi grani più fini. L’analisi XRD ha confermato la presenza sia della fase Invar (FeNi) che del TiCN nel composito, senza reazioni indesiderate.

Conclusioni e Prospettive Future

Alla fine di questo viaggio, cosa ci portiamo a casa?

- Siamo riusciti a produrre con successo compositi Invar-10wt%TiCN tramite LPBF, ottenendo alta densità e un notevole miglioramento della durezza rispetto all’Invar puro.

- Abbiamo identificato i parametri di processo ottimali per entrambi i materiali.

- Abbiamo dimostrato che l’aggiunta di TiCN modifica la microstruttura (affinamento del grano) e aumenta gli stress residui a causa del mismatch termico.

- La simulazione ISM si è rivelata uno strumento valido e relativamente rapido per predire l’andamento degli stress residui, in buon accordo con le misure sperimentali tramite diffrazione di neutroni.

Questi risultati aprono la strada all’uso di questi materiali Invar potenziati in applicazioni ingegneristiche avanzate. Certo, l’aumento dello stress è un fattore da tenere in considerazione. Forse, in futuro, potremmo esplorare l’uso di rinforzi con un CTE più basso, come il carburo di tungsteno (WC), per cercare di ridurre lo stress residuo mantenendo ottime proprietà meccaniche. La ricerca continua!

Spero che questo sguardo dietro le quinte della scienza dei materiali e della stampa 3D vi sia piaciuto!

Fonte: Springer