Intrecci Iperbolici: La Rivoluzione Nascosta nei Nastri Curvi

Ciao a tutti, appassionati di scienza e innovazione! Oggi voglio portarvi con me in un viaggio affascinante nel mondo delle strutture complesse, un campo dove la geometria incontra l’ingegneria per creare forme mai viste prima. Avete presente come un semplice foglio di carta possa trasformarsi in una complessa figura tridimensionale con l’origami? O come certe strutture possano “scattare” in forme 3D sotto pressione? Bene, esiste un’altra tecnica potentissima per passare dal piano allo spazio: l’intreccio.

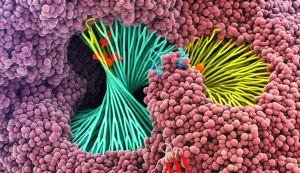

Tradizionalmente, si usano elementi dritti, come bacchette o nastri piatti, per creare tessiture tridimensionali. Pensate a un cesto intrecciato. Ma cosa succede se vogliamo creare superfici curve molto specifiche, magari con geometrie complesse come quelle che troviamo in natura o in architetture avveniristiche? Qui entrano in gioco i nastri… curvi!

Perché Nastri Curvi? La Svolta Geometrica

Qualche anno fa, alcuni ricercatori brillanti (Baek et al., per i più curiosi) hanno avuto un’idea geniale: usare nastri già curvi nel loro piano per creare intrecci tridimensionali. Perché? Beh, immaginate di dover “forzare” un nastro dritto a seguire una curva complessa: si creano tensioni, possibili difetti, discontinuità. Usando nastri che hanno già una curvatura “naturale”, la struttura finale risulta molto più liscia, continua e con meno imperfezioni topologiche. È come se i pezzi del puzzle combaciassero perfettamente fin dall’inizio.

Questi studi si sono concentrati principalmente su strutture con curvatura Gaussiana positiva (come una sfera o un ellissoide). Ma io mi sono chiesto: e se volessimo creare l’opposto? Strutture con curvatura Gaussiana negativa, le cosiddette superfici iperboliche? Pensate alla forma di una sella, o a quelle imponenti torri di raffreddamento delle centrali elettriche. Queste forme sono ovunque in ingegneria, ma crearle con la tecnica dell’intreccio usando nastri curvi non era ancora stato esplorato. E la mia intuizione mi diceva che queste strutture iperboliche, con la loro geometria così particolare, dovevano avere proprietà meccaniche uniche e interessanti.

Progettare l’Impossibile: Nascono gli Intrecci Iperbolici

Così è iniziata l’avventura: progettare da zero questi nuovi intrecci iperbolici. Non esisteva un metodo, quindi abbiamo dovuto inventarlo! Abbiamo capito che servivano principalmente tre tipi diversi di nastri curvi (li abbiamo chiamati Tipo I, II e III), ognuno con un ruolo specifico nella costruzione della forma iperbolica finale.

- I nastri di Tipo I corrono principalmente lungo la circonferenza della struttura.

- I nastri di Tipo II e Tipo III si collegano tra loro formando anelli che definiscono l’altezza e la “gola” della struttura iperbolica.

La progettazione è stata meticolosa. Abbiamo dovuto calcolare la curvatura e la lunghezza esatta di ogni singolo segmento di nastro per assicurarci che, una volta assemblati, dessero vita proprio alla forma iperbolica desiderata. È un po’ come disegnare un cartamodello super complesso per un vestito tridimensionale!

Una volta definiti i disegni, come li abbiamo realizzati? Con la magia della stampa 3D! Abbiamo utilizzato una stampante ad alta precisione (una Objet500 Connex1, per gli addetti ai lavori) e una resina fotosensibile (la 9400E) per produrre tutti i nastri curvi necessari. E per collegarli? Piccoli rivetti di plastica, anch’essi progettati ad hoc per gestire connessioni tra due o tre nastri sovrapposti.

L’assemblaggio è stato un processo quasi ipnotico: collegare prima i nastri di Tipo II a formare un anello, poi aggiungere i 18 nastri di Tipo I, e infine chiudere la struttura con i nastri di Tipo III. Il risultato? Splendide strutture iperboliche intrecciate, realizzate con diverse proporzioni (abbiamo variato il rapporto tra raggio e altezza, il cosiddetto rapporto d’aspetto a/c).

Sotto Pressione: Come si Comportano Questi Intrecci?

Ok, le strutture sono belle, ma come resistono? Per scoprirlo, le abbiamo messe alla prova con test di compressione verticale quasi-statica. Abbiamo posizionato le nostre creazioni iperboliche su una macchina di prova universale e abbiamo iniziato a schiacciarle lentamente dall’alto, misurando la forza e lo spostamento.

E qui è arrivata la sorpresa! Il modo in cui queste strutture cedono è completamente diverso da quello che ci si potrebbe aspettare. Non si accartocciano semplicemente. Invece, mostrano un fenomeno che abbiamo chiamato “ridge buckling”, ovvero instabilità a “cresta”.

Ecco cosa succede, passo dopo passo:

- All’inizio, i nastri nella parte più stretta (“gola”) si spostano leggermente.

- Aumentando il carico, alcune sezioni dei nastri iniziano a incurvarsi verso l’interno (concavità).

- Questa deformazione si propaga e si concentra, formando delle vere e proprie “creste” che si sollevano sulla superficie della struttura. È affascinante vedere come la deformazione si organizzi in modo simmetrico!

- Continuando a comprimere, queste creste diventano sempre più pronunciate, finché le creste superiori e inferiori arrivano quasi a toccarsi.

È un meccanismo di collasso molto particolare e ordinato. Abbiamo notato che cambiando il rapporto d’aspetto (a/c), la modalità di collasso rimane simile (sempre “ridge buckling”), ma la “ripidezza” delle creste cambia. E, cosa importante, strutture più “alte” (rapporto a/c più basso) risultano più rigide e resistono a carichi maggiori prima di instabilizzarsi, anche se poi la perdita di capacità portante dopo il picco è più marcata. Un’altra cosa interessante: la curva carico-spostamento non mostra un pianerottolo netto dopo il picco, suggerendo che la struttura continua a deformarsi e a portare carico in modo relativamente fluido, affidandosi alla flessibilità dei nastri.

Geometria è Destino: L’Impatto di Spessore e Larghezza

Ma non ci siamo fermati qui. Volevamo capire quanto contassero le dimensioni dei singoli nastri. Cosa succede se li facciamo più spessi o più larghi? Abbiamo quindi creato e testato altre strutture iperboliche, mantenendo fisso il rapporto d’aspetto ma variando lo spessore (h) e la larghezza (W) dei nastri.

I risultati sono stati illuminanti:

- Spessore (h): Aumentare lo spessore rende la struttura significativamente più rigida e capace di sopportare carichi di instabilità maggiori. Tuttavia, dopo aver raggiunto il picco, la caduta di resistenza è più brusca. Inoltre, con nastri più spessi, abbiamo notato una maggiore tendenza alla frattura del materiale nelle fasi avanzate del test, oltre all’instabilità geometrica.

- Larghezza (W): Anche aumentare la larghezza incrementa la rigidezza iniziale e il carico critico. Con nastri molto stretti (es. 4 mm nel nostro caso), la struttura non solo si instabilizza ma tende anche a rompersi più facilmente nei punti di connessione (rivetti) o lungo i nastri stessi. Aumentando la larghezza, la frattura diventa meno problematica e domina l’instabilità geometrica (“ridge buckling”).

Questo ci dice che possiamo davvero ottimizzare le prestazioni meccaniche di queste strutture agendo sulla geometria fine dei nastri! Vogliamo più resistenza? Nastri più spessi e larghi. Vogliamo più flessibilità post-instabilità? Forse nastri più sottili. È un gioco di equilibri affascinante.

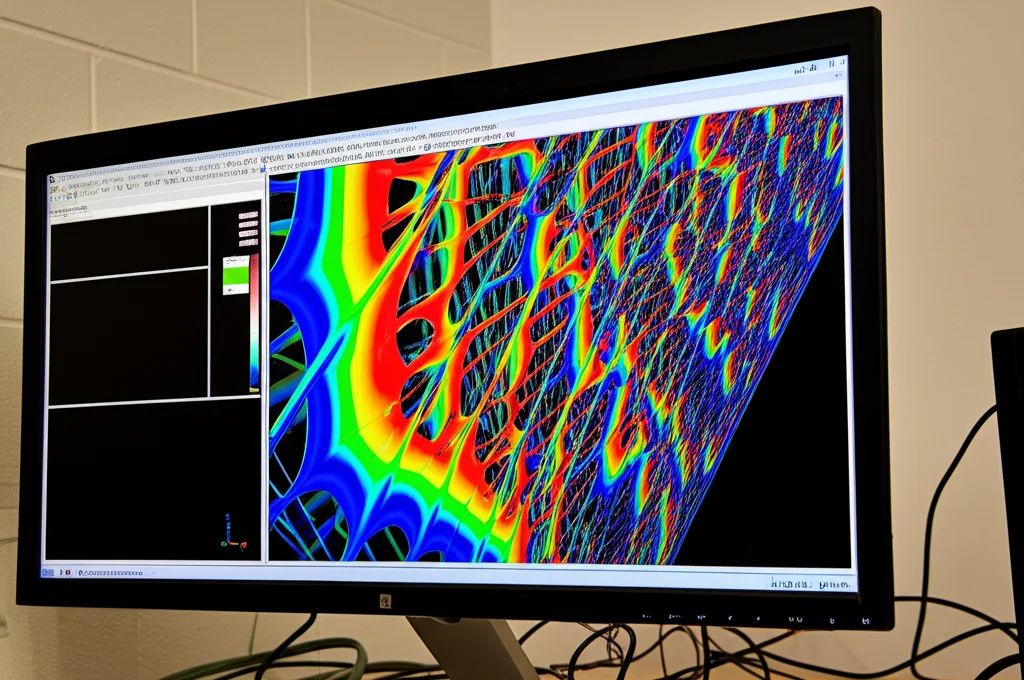

Il Mondo Virtuale: Simulazioni al Computer (FEM)

Fare esperimenti è fondamentale, ma anche costoso e richiede tempo. Per esplorare una gamma più ampia di parametri e capire ancora più a fondo il comportamento di questi intrecci, ci siamo rivolti al Metodo degli Elementi Finiti (FEM). Si tratta di creare un modello virtuale della struttura al computer e simulare i test di compressione.

Modellare queste geometrie intrecciate non è banale! Abbiamo sviluppato un metodo ingegnoso: partire da una lastra piana, tagliarla a formare una griglia esagonale, piegarla lungo un asse e poi ruotarla attorno a un altro asse per ottenere la forma iperbolica. Un po’ come scolpire digitalmente! Abbiamo poi trasformato il solido in una struttura a “guscio” (shell) per simulare i nastri sottili e abbiamo modellato esplicitamente anche i rivetti e le loro connessioni.

Per rendere la simulazione realistica, abbiamo introdotto delle piccole “imperfezioni geometriche” iniziali, basate sui modi di vibrare naturali della struttura. Questo aiuta a innescare l’instabilità in modo simile a quanto avviene nella realtà.

I risultati delle simulazioni FEM sono stati molto incoraggianti! Hanno replicato fedelmente il comportamento osservato negli esperimenti, soprattutto per quanto riguarda la rigidezza iniziale, il carico critico di instabilità e la modalità di collasso a “cresta”. Certo, ci sono piccole differenze, specialmente nella fase post-instabilità (il modello virtuale è “perfetto”, non ha i piccoli difetti di fabbricazione o l’attrito della realtà), ma la corrispondenza è stata ottima per prevedere l’insorgenza del fenomeno. Questo ci ha dato la fiducia necessaria per usare il FEM per studiare sistematicamente l’effetto di spessore e larghezza dei nastri, confermando quanto visto negli esperimenti: aumentare h e W migliora la stabilità.

La Formula Magica: Prevedere l’Instabilità

Avere un modello FEM è grandioso, ma sarebbe ancora meglio avere una formula matematica, anche approssimata, per poter stimare rapidamente il carico critico di instabilità senza dover fare complessi calcoli o esperimenti ogni volta.

Ci siamo riusciti! Partendo dalla teoria dell’instabilità delle strutture a guscio e ispirandoci a leggi di scala già note per strutture intrecciate con curvatura positiva, abbiamo derivato una formula teorica. Questa formula collega il carico critico di instabilità ((P_{cr})) alle proprietà del materiale (modulo elastico E), alla geometria dei nastri (spessore h, larghezza W) e, ovviamente, alla curvatura Gaussiana (K) della struttura iperbolica.

La formula ha questa forma generale:

[ P_{cr} propto E W h^3 sqrt{|K|} ]

Abbiamo poi affinato la formula calcolando la curvatura Gaussiana specifica per la nostra geometria iperbolica e determinando un “coefficiente di instabilità” (γ) confrontando la teoria con i risultati FEM. La formula finale che abbiamo proposto è risultata sorprendentemente accurata!

Confrontando le previsioni della formula con i risultati sperimentali, l’accordo è stato molto buono, con un errore medio inferiore al 10%. L’unica eccezione significativa è stata per i nastri molto stretti (W=4mm), dove, come abbiamo visto, la frattura gioca un ruolo importante e la nostra formula, basata sulla pura instabilità geometrica, è meno precisa. Ma nel complesso, abbiamo ora uno strumento teorico utile per la progettazione preliminare di queste strutture.

Conclusioni: Un Nuovo Capitolo per gli Intrecci Strutturali

Cosa abbiamo imparato da questo viaggio? Abbiamo dimostrato che è possibile progettare, fabbricare (grazie alla stampa 3D) e comprendere il comportamento meccanico di una nuova classe di strutture: gli intrecci iperbolici realizzati con nastri naturalmente curvi.

Abbiamo scoperto il loro affascinante meccanismo di collasso (“ridge buckling”) e capito come le loro prestazioni (rigidezza, carico critico, stabilità) dipendano fortemente dai parametri geometrici:

- Il rapporto d’aspetto (a/c).

- Lo spessore dei nastri (h).

- La larghezza dei nastri (W).

Questo apre la porta alla possibilità di progettare su misura queste strutture per ottenere specifiche risposte meccaniche. Inoltre, abbiamo sviluppato modelli FEM affidabili e persino una formula teorica per prevederne l’instabilità.

Credo che questi intrecci iperbolici non siano solo una curiosità accademica. Con la loro combinazione unica di forma complessa, leggerezza potenziale (se realizzati con materiali compositi avanzati) e comportamento meccanico controllabile, potrebbero trovare applicazioni in architettura, ingegneria aerospaziale, dispositivi biomedici e molto altro. È solo l’inizio dell’esplorazione di queste meravigliose “tessiture del futuro”! Spero di avervi trasmesso un po’ della mia passione per questa ricerca al confine tra arte geometrica e scienza dei materiali.

Fonte: Springer