Idrogeno e Pipeline: Il Tallone d’Achille Nascosto nelle Saldature Circonferenziali?

Ciao a tutti! Oggi voglio parlarvi di un argomento che mi sta particolarmente a cuore e che ritengo fondamentale per il nostro futuro energetico: il trasporto dell’idrogeno. Sapete, con la crescente necessità di fonti energetiche sostenibili e il declino dei giacimenti tradizionali di petrolio e gas, l’Europa (e non solo) sta puntando forte sull’idrogeno come vettore energetico pulito. Ma c’è un “ma”, come sempre quando si parla di grandi innovazioni tecnologiche. Come lo trasportiamo questo idrogeno su lunghe distanze in modo sicuro ed efficiente?

Le Tre Strade per Trasportare l’Idrogeno via Tubo

Fondamentalmente, abbiamo tre opzioni sul tavolo per muovere l’idrogeno attraverso le pipeline:

- Blending: Possiamo “mescolare” l’idrogeno, in percentuali variabili, al gas naturale che già scorre nelle nostre reti esistenti. Una soluzione apparentemente semplice, ma con i suoi limiti.

- Repurposing/Retrofitting: Possiamo convertire le pipeline esistenti, nate per il gas naturale, per trasportare idrogeno puro. Questo richiede ovviamente degli adattamenti e delle verifiche accurate.

- Nuova Costruzione: Possiamo costruire da zero nuove pipeline dedicate esclusivamente al trasporto di idrogeno puro. La soluzione più “pulita” ma anche la più costosa e lunga da realizzare.

Qualunque sia la strada scelta, c’è un elemento comune e cruciale: le saldature circonferenziali (in inglese, girth welds). Immaginate queste lunghissime pipeline come delle collane fatte di tanti segmenti di tubo uniti tra loro. Ecco, quelle giunzioni sono le saldature circonferenziali. Ce ne sono tantissime, e la loro integrità è assolutamente vitale per la sicurezza e l’affidabilità dell’intera infrastruttura. Se una saldatura cede, le conseguenze possono essere disastrose.

Il Nemico Invisibile: l’Infragilimento da Idrogeno (HE)

Qui entra in gioco il vero protagonista (o antagonista, a seconda dei punti di vista) della nostra storia: l’idrogeno stesso. Questo elemento, così promettente dal punto di vista energetico, ha una spiacevole tendenza a “infiltrarsi” nei materiali metallici, specialmente negli acciai al carbonio e basso-legati usati per le pipeline, e a renderli più fragili. È un fenomeno complesso chiamato infragilimento da idrogeno (Hydrogen Embrittlement – HE).

Pensate all’acciaio come a una struttura robusta ma con una certa capacità di deformarsi prima di rompersi (duttilità). L’idrogeno, diffondendosi nel metallo, può accumularsi in punti critici (come difetti, inclusioni, zone di alta tensione) e ridurre drasticamente questa duttilità. Il materiale diventa più suscettibile a fratture improvvise, anche sotto carichi che normalmente sosterrebbe senza problemi.

Esistono diverse teorie che cercano di spiegare i meccanismi esatti dell’HE (HEDE, HELP, HESIV…), ma la sostanza è che l’interazione tra idrogeno e metallo ne compromette le proprietà meccaniche. Si parla di HE reversibile (quando l’idrogeno può uscire dal materiale, magari con un trattamento termico, ripristinando in parte le proprietà) e irreversibile (quando l’idrogeno forma molecole gassose intrappolate in difetti, creando pressioni interne elevate e danni permanenti come micro-cricche). Per le nostre pipeline, l’HE è la preoccupazione numero uno.

Acciai Vecchi e Nuovi a Confronto: X42, X52 vs X100

Ma tutti gli acciai reagiscono allo stesso modo? No. La qualità del materiale gioca un ruolo chiave. Nella mia ricerca, ho esaminato come si comportano acciai “classici”, magari un po’ datati ma ancora molto diffusi nelle reti esistenti (come gli API 5L X42 e X52), rispetto ad acciai più moderni e ad alta resistenza (come l’API 5L X100), che magari verranno usati per le nuove pipeline.

Intuitivamente, si potrebbe pensare che un acciaio più resistente sia sempre meglio. Ma quando c’è di mezzo l’idrogeno, non è così semplice. Acciai con resistenza maggiore (come l’X100) tendono ad avere microstrutture più complesse e possono essere intrinsecamente più suscettibili all’infragilimento da idrogeno. D’altro canto, gli acciai più vecchi (X42, X52) potrebbero avere composizioni chimiche meno controllate o microstrutture meno ottimizzate.

Analizzando i dati da diverse fonti, emerge un quadro interessante. La composizione chimica varia significativamente anche all’interno della stessa classificazione (un X52 prodotto negli anni ’70 non è identico a uno prodotto oggi). In generale, con l’aumentare della resistenza (da X42 a X100), vediamo diminuire il tenore di carbonio (il che migliora la saldabilità) ma aumentare quello di altri elementi leganti (come manganese, cromo, nichel, molibdeno) per ottenere le prestazioni desiderate. Questa diversa “ricetta” chimica influenza non solo la resistenza ma anche la risposta all’idrogeno.

Le Saldature: Un Punto Critico (Ancora di Più con l’Idrogeno)

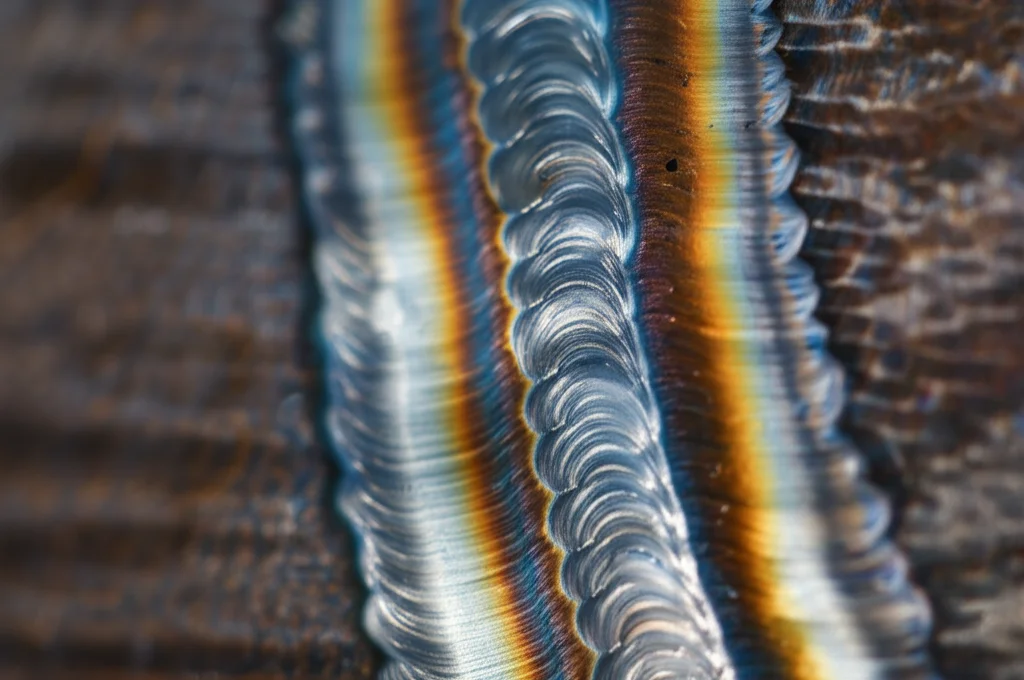

E torniamo alle nostre saldature. Perché sono così importanti? Perché il processo di saldatura introduce delle discontinuità. La zona saldata (il cordone) e la zona termicamente alterata (ZTA, l’area del metallo base modificata dal calore della saldatura) hanno microstrutture e proprietà diverse rispetto al tubo “madre”. Inoltre, la saldatura è un processo che può introdurre difetti come inclusioni, porosità o micro-cricche, che sono proprio i punti preferiti dall’idrogeno per accumularsi e iniziare il processo di danneggiamento.

Quindi, non solo dobbiamo valutare come l’acciaio del tubo reagisce all’idrogeno, ma dobbiamo capire come si comporta la giunzione saldata nel suo complesso. E i risultati dei test, ahimè, spesso mostrano che le saldature sono l’anello debole della catena, specialmente in presenza di idrogeno.

Cosa Ci Dicono i Test? Un’Immersione nei Dati

Per capire davvero cosa succede, dobbiamo “torturare” questi materiali e le loro saldature in laboratorio e sul campo. Si usano diversi tipi di prove:

- Prove di Trazione Convenzionali e a Bassa Velocità (SSRT): Misurano come cambiano la resistenza e la capacità di allungarsi del materiale prima di rompersi, dopo essere stato esposto all’idrogeno o mentre è immerso in un ambiente contenente idrogeno.

- Prove di Tenacità alla Frattura: Valutano la resistenza del materiale alla propagazione di una cricca già esistente.

- Prove di Fatica ad Alto Numero di Cicli (HCF): Simulano le sollecitazioni ripetute nel tempo (come le variazioni di pressione nella pipeline) per vedere quanto dura il materiale prima di cedere per fatica.

- Prove di Crescita della Cricca per Fatica (FCG): Misurano quanto velocemente una cricca si propaga sotto carichi ciclici.

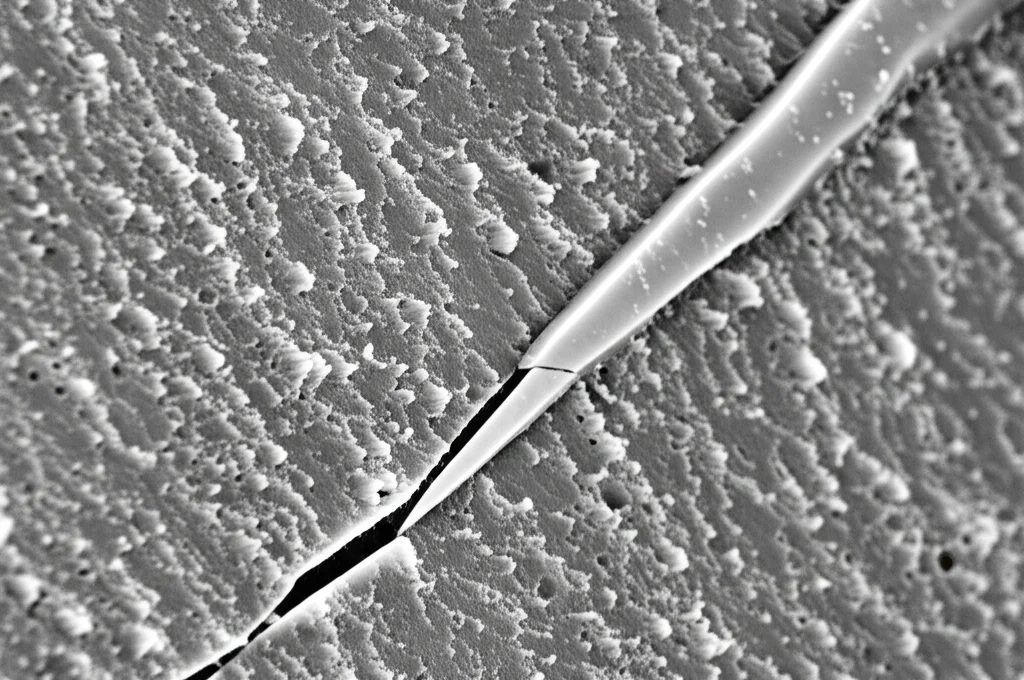

- Analisi Microstrutturali: Guardare al microscopio cosa succede a livello di grani cristallini, difetti, percorso della cricca.

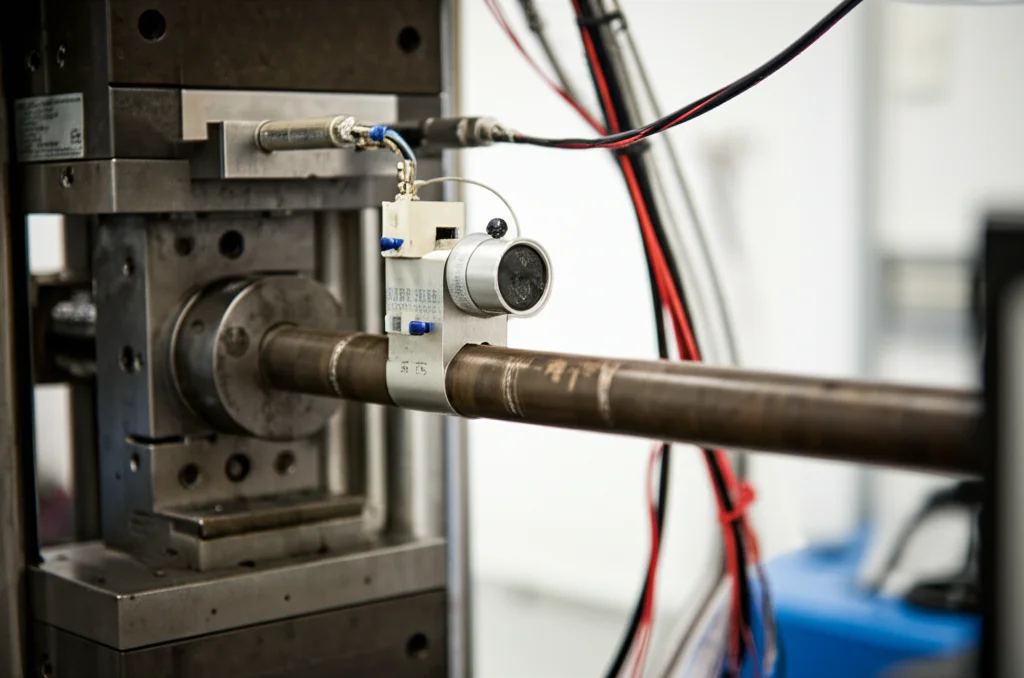

- Test su Scala Reale: Prove su intere sezioni di pipeline, magari con difetti artificiali, sottoposte a pressione interna e carichi esterni (come la flessione) per simulare condizioni operative reali.

Cosa emerge da questa mole di dati raccolti da vari studi internazionali? Beh, alcune tendenze sono piuttosto chiare:

* Resistenza vs Duttilità: Mentre la resistenza a trazione (quanto carico serve per iniziare a deformare o rompere il materiale) non sembra cambiare drasticamente con l’idrogeno, la duttilità (misurata come allungamento a rottura e strizione, cioè quanto si assottiglia il materiale prima di rompersi) crolla verticalmente. L’acciaio diventa “vetroso”. E questo effetto è spesso ancora più marcato nelle saldature.

* Tenacità alla Frattura: L’idrogeno riduce significativamente la capacità del materiale di resistere alla propagazione di cricche. E questa riduzione sembra essere peggiore per gli acciai a più alta resistenza (come l’X100). Alcuni test su X100 in idrogeno hanno mostrato valori di tenacità inferiori ai minimi richiesti da normative come la ASME B31.12!

* Fatica: Questo è un punto dolente. L’idrogeno accelera drammaticamente la velocità con cui le cricche da fatica crescono. In alcuni casi, la velocità di crescita può aumentare di 10 o addirittura 100 volte rispetto a quella in aria! Questo significa che una piccola imperfezione, magari insignificante in una pipeline di gas naturale, potrebbe diventare un difetto critico molto più rapidamente in una pipeline che trasporta idrogeno. La pressione dell’idrogeno, il rapporto tra carico minimo e massimo (R ratio) e la frequenza dei cicli influenzano questa accelerazione. Le leggi usate per prevedere la vita a fatica (come la legge di Paris) devono essere modificate per tenere conto dell’effetto dell’idrogeno, e le normative attuali potrebbero non essere sufficientemente conservative.

Dentro la Microstruttura: Vedere per Capire

Guardare le immagini al microscopio è affascinante e rivelatore. Si vede proprio come cambia il modo in cui la cricca avanza. In aria, la rottura è spesso duttile, con molta deformazione plastica attorno alla cricca. In presenza di idrogeno, specialmente ad alte pressioni, la frattura diventa più “fragile”, quasi senza deformazione, seguendo piani cristallografici specifici (clivaggio). L’idrogeno sembra localizzare la deformazione plastica proprio sulla punta della cricca, facilitandone l’avanzamento (meccanismo HELP) o indebolendo i legami atomici (meccanismo HEDE). Capire quale meccanismo prevale a seconda del tipo di acciaio, del livello di stress e della concentrazione di idrogeno è fondamentale per sviluppare materiali più resistenti.

Il Test Definitivo: La Prova su Scala Reale

Anche se i test di laboratorio su piccoli campioni sono essenziali, nulla batte la prova su un pezzo reale di pipeline. Presso l’Università di Miskolc, ad esempio, abbiamo sviluppato un sistema per testare sezioni di tubo saldate sottoponendole a pressione interna e a flessione esterna contemporaneamente, simulando condizioni operative complesse. Possiamo anche introdurre difetti noti nelle saldature per vedere come si comportano. Questi test ci danno i dati più realistici sulla pressione di scoppio e sui fattori di sicurezza effettivi delle pipeline in presenza di idrogeno.

Il Puzzle dell’Integrità delle Saldature

Mettere insieme tutti questi pezzi – tipo di acciaio, qualità della saldatura, presenza di difetti, condizioni operative (pressione, cicli di carico), ambiente (idrogeno puro o miscelato) – è come comporre un puzzle complesso, quello dell'”integrità delle saldature circonferenziali”. Ogni pezzo è interconnesso. Ad esempio, il rapporto tra snervamento e rottura dell’acciaio, la differenza di resistenza tra metallo base e metallo d’apporto nella saldatura, il modo in cui il materiale cede (fragile o duttile), il livello di ispezione per trovare i difetti… tutto contribuisce al quadro generale.

Conclusioni (Provvisorie) e Prossimi Passi

Cosa possiamo portarci a casa da questa immersione nel mondo delle pipeline per idrogeno?

* L’infragilimento da idrogeno è un fenomeno reale e serio che deve essere preso in massima considerazione per garantire la sicurezza.

* L’idrogeno colpisce soprattutto la duttilità e la tenacità alla frattura dei materiali, rendendoli più fragili.

* Le saldature circonferenziali sono punti potenzialmente critici, spesso più vulnerabili del materiale base all’attacco dell’idrogeno. Anche le riparazioni delle saldature devono essere fatte con estrema cautela.

* Acciai diversi (vecchi vs nuovi, diverse resistenze) reagiscono in modo differente, ma nessun materiale è immune. Gli acciai ad alta resistenza potrebbero richiedere attenzioni particolari riguardo alla tenacità.

* La fatica è un aspetto cruciale: l’idrogeno accelera notevolmente la crescita delle cricche, riducendo la vita utile delle pipeline. Le normative e i modelli di progettazione devono tenerne conto adeguatamente.

* Servono ancora molti dati e ricerche, specialmente sulle pipeline esistenti che si vogliono convertire (repurposing) e sui materiali specifici utilizzati nelle diverse reti nazionali.

Rendere le nostre infrastrutture adatte al trasporto di idrogeno è una sfida tecnologica enorme, ma è anche una necessità economica ed ambientale. Capire a fondo come l’idrogeno interagisce con gli acciai e, soprattutto, con le loro saldature, è il primo passo fondamentale per costruire un futuro energetico più pulito e sicuro. E io, nel mio piccolo, sono entusiasta di contribuire a svelare i segreti di questo affascinante puzzle!

Fonte: Springer