Calcestruzzo a Strati: Geniale Contro la CO2, Ma Occhio alle Crepe!

Ciao a tutti! Oggi voglio parlarvi di un’idea davvero affascinante nel mondo delle costruzioni: il calcestruzzo a strati funzionali. Immaginate di poter costruire strutture più durature e, allo stesso tempo, ridurre l’impatto ambientale legato alla produzione di cemento. Sembra fantastico, vero? L’idea di base è semplice quanto geniale: usare un calcestruzzo “super” (con più cemento, quindi più resistente agli agenti esterni) solo dove serve davvero, cioè nello strato esterno, quello più esposto. All’interno, invece, possiamo usare un calcestruzzo più “leggero”, con meno cemento e quindi con minori emissioni di CO2 incorporate. Un bel modo per ottimizzare le risorse e proteggere le nostre strutture, soprattutto le armature in acciaio dalla corrosione.

Ma, come spesso accade, c’è un “ma”. Cosa succede quando queste strutture, magari travi o solai, si fessurano sotto carico? Quelle crepe, anche piccole, possono attraversare lo strato esterno protettivo e arrivare fino al calcestruzzo interno, quello meno resistente. E qui entra in gioco un nemico silenzioso: la carbonatazione.

Cos’è la Carbonatazione e Perché Dovrebbe Preoccuparci?

In parole povere, la carbonatazione è un processo chimico naturale. L’anidride carbonica (CO2) presente nell’aria penetra nel calcestruzzo e reagisce con i composti del cemento, abbassando il pH del materiale. Normalmente il calcestruzzo ha un pH molto alto (basico), che crea un ambiente protettivo per le barre d’acciaio annegate al suo interno, impedendone la ruggine (corrosione). Ma quando la carbonatazione avanza e raggiunge l’armatura, questa protezione svanisce e l’acciaio inizia a corrodersi. La corrosione fa aumentare il volume dell’acciaio, creando tensioni interne che possono portare a ulteriori crepe, distacchi di calcestruzzo (il cosiddetto “copriferro”) e, nei casi peggiori, compromettere la sicurezza della struttura.

Le crepe, purtroppo, agiscono come vere e proprie autostrade per la CO2, permettendole di penetrare molto più velocemente e in profondità rispetto a quanto farebbe attraverso il calcestruzzo intatto. Ecco la domanda cruciale che ci siamo posti: queste crepe vanificano i benefici dello strato esterno super-resistente nel nostro calcestruzzo a strati? L’interazione tra le crepe da flessione e la carbonatazione in questi materiali innovativi era un territorio inesplorato.

L’Esperimento: Mettiamo alla Prova il Calcestruzzo a Strati

Per capirci qualcosa di più, abbiamo deciso di rimboccarci le maniche e fare degli esperimenti. Abbiamo costruito delle piccole travi armate (10x10x50 cm) usando due tipi di calcestruzzo:

- MC (Medium Cement): Un calcestruzzo con un contenuto medio di cemento, pensato per essere il nostro strato esterno “durevole”.

- LC (Low Cement): Un calcestruzzo con meno cemento, più “ecologico” ma meno resistente alla carbonatazione, per l’interno.

Abbiamo creato diverse configurazioni: travi fatte interamente di LC, interamente di MC (come riferimenti), e poi le nostre travi a strati con spessori diversi dello strato esterno MC (15 mm, 25 mm e 40 mm). Il dettaglio importante è che lo strato da 15 mm restava all’interno del copriferro (la distanza tra l’armatura e la superficie esterna), quello da 25 mm arrivava giusto a filo dell’armatura, mentre quello da 40 mm la inglobava completamente.

Poi è arrivato il momento “cruento”: abbiamo sottoposto le travi a una prova di flessione per creare delle crepe controllate sulla faccia inferiore (quella in trazione). Non delle crepe qualsiasi, ma abbiamo cercato di ottenere due livelli di ampiezza: crepe “piccole” (SW – Small Width, circa 0.15 mm) e crepe “grandi” (LW – Large Width, circa 0.30 mm), misurate con un microscopio portatile. Perché queste misure? Perché 0.3 mm è spesso il limite massimo consentito dalle normative per le strutture in calcestruzzo armato.

Una volta create le crepe, abbiamo bloccato le travi in una morsa speciale per mantenerle aperte all’ampiezza desiderata. E poi? Via nella camera di carbonatazione accelerata! Un ambiente con una concentrazione di CO2 molto alta (4%, contro lo 0.04% circa dell’aria normale), umidità controllata (55%) e temperatura costante (20°C) per 28 giorni. Questo ci permette di simulare in poche settimane quello che succederebbe in molti anni in condizioni reali.

Vedere l’Invisibile: Come Misurare la Carbonatazione

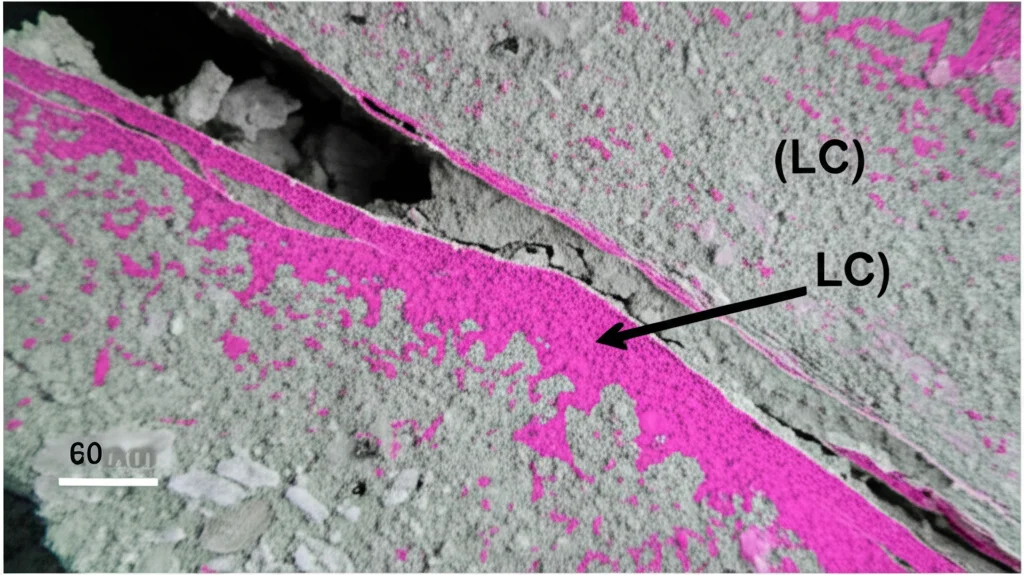

Dopo 28 giorni nella “sauna” di CO2, abbiamo tirato fuori le nostre travi e le abbiamo spaccate a metà longitudinalmente. Per vedere fin dove era arrivata la carbonatazione, abbiamo usato un trucco da chimici: spruzzare sulla superficie fresca di rottura una soluzione di fenolftaleina. Questo indicatore diventa color magenta (un bel rosa acceso) dove il calcestruzzo è ancora alcalino (non carbonatato) e rimane incolore dove invece la CO2 ha fatto il suo lavoro (calcestruzzo carbonatato).

Il risultato? Dei fronti di carbonatazione molto irregolari, soprattutto vicino alle crepe. Tracciarli a mano sarebbe stato un incubo e poco preciso. Quindi, abbiamo sfoderato l’artiglieria pesante: l’elaborazione digitale delle immagini. Abbiamo fotografato le sezioni spaccate e, usando software specifici (come Matlab con il suo Image Processing Toolbox), siamo riusciti a isolare con precisione le aree carbonatate (grigie/incolori) da quelle non carbonatate (rosa), tracciando i confini esatti. Questo ci ha permesso di misurare la profondità di carbonatazione in ogni punto, sia lontano che vicino alle crepe.

I Risultati: Cosa Abbiamo Scoperto?

Analizzando le immagini e i dati raccolti, sono emerse alcune cose molto interessanti:

1. Lontano dalle crepe, lo strato MC funziona!

Nelle zone della trave non interessate dalle fessure, lo strato esterno in calcestruzzo MC ha fatto egregiamente il suo lavoro. La profondità di carbonatazione sulla faccia inferiore (quella con lo strato MC) era significativamente minore rispetto a quella delle travi fatte solo di calcestruzzo LC, e molto simile a quella delle travi fatte interamente di MC. Questo conferma che, in assenza di crepe, lo strato durevole è efficace. Anche sulla faccia superiore (in compressione, quindi senza crepe significative), la carbonatazione dipendeva dal tipo di calcestruzzo presente lì (LC nelle travi a strati e LC100, MC nelle MC100).

2. Vicino alle crepe, la storia cambia…

Come sospettavamo, le crepe hanno agito da corsia preferenziale per la CO2. In corrispondenza delle fessure, la carbonatazione è penetrata molto più in profondità. E la cosa importante è che, in tutte le travi a strati, la carbonatazione ha superato lo strato esterno MC ed è arrivata nello strato interno LC. Quindi, la crepa permette alla CO2 di “bypassare” la protezione esterna.

3. L’ampiezza della crepa conta (eccome!)

Abbiamo osservato una chiara correlazione: più ampia era la crepa iniziale, maggiore era la profondità massima di carbonatazione raggiunta in quel punto ((x_{{c,max }})). Le travi con crepe “grandi” (LW, ~0.3 mm) mostravano una penetrazione della CO2 significativamente maggiore rispetto a quelle con crepe “piccole” (SW, ~0.15 mm). Questo vale sia per le travi omogenee (LC100 e MC100) sia per quelle a strati.

4. Lo spessore dello strato MC influisce sulla “zona d’influenza” della crepa

Se la profondità massima di carbonatazione (che spesso si verificava nello strato interno LC) non sembrava dipendere molto dallo spessore dello strato MC (15, 25 o 40 mm), lo stesso non si può dire per l’ampiezza della zona carbonatata attorno alla crepa (quella che abbiamo chiamato “crack influencing zone”, s).

Analizzando quanto si allargava la zona carbonatata a diverse profondità, abbiamo notato che:

- Nelle travi LC100 (senza strato protettivo), la carbonatazione si diffondeva ampiamente attorno alla crepa.

- Nelle travi a strati, lo strato MC riusciva a “contenere” meglio la diffusione laterale della CO2 vicino alla superficie.

- La differenza chiave l’abbiamo vista a livello dell’armatura (a 28 mm di profondità):

- Nelle travi con strato MC da 15 mm e 25 mm (dove l’armatura era parzialmente o totalmente nello strato LC vicino alla crepa), la larghezza della zona carbonatata attorno all’acciaio era simile a quella delle travi LC100 (soprattutto per le crepe piccole).

- Nelle travi con strato MC da 40 mm (dove l’armatura era completamente immersa nello strato MC, anche in corrispondenza della crepa), la larghezza della zona carbonatata attorno all’acciaio era significativamente minore! In alcuni casi, la carbonatazione arrivava sopra e sotto l’acciaio, ma non lo toccava direttamente in quel punto. Una protezione decisamente migliore!

Cosa Significa Tutto Questo per la Progettazione?

Questi risultati ci danno indicazioni preziose. Il calcestruzzo a strati funzionali è un’ottima idea per ridurre l’uso di cemento e le emissioni di CO2 associate, mantenendo una buona durabilità nelle zone intatte. Tuttavia, dobbiamo essere consapevoli che le crepe possono rappresentare un punto debole.

La strategia vincente sembra essere quella di utilizzare uno strato esterno durevole (MC) abbastanza spesso da inglobare completamente l’armatura d’acciaio, almeno nelle zone dove ci aspettiamo la formazione di crepe (come la parte inferiore di una trave soggetta a flessione). Nel nostro studio, lo strato da 40 mm si è comportato molto meglio nel proteggere l’acciaio rispetto a quelli da 15 e 25 mm, limitando la carbonatazione proprio dove serve di più.

Certo, uno strato più spesso significa usare un po’ più di calcestruzzo MC, aumentando leggermente il contenuto totale di cemento rispetto a uno strato più sottile (nel nostro caso, la trave MC40LC60 aveva circa l’85% del cemento di una trave tutta MC, contro il 79-81% delle altre a strati). Ma è comunque un risparmio significativo (15%) rispetto a fare tutta la trave in calcestruzzo ad alte prestazioni, e il beneficio in termini di protezione dell’armatura sembra valerne la pena.

Un’altra considerazione interessante: se lo strato esterno protegge bene l’acciaio, la carbonatazione che avviene nello strato interno (LC) attraverso le crepe potrebbe non essere del tutto negativa. Anzi, potrebbe contribuire a “sequestrare” un po’ di CO2 dall’ambiente, un processo noto come ri-carbonatazione del calcestruzzo. Un piccolo bonus ambientale!

In Conclusione

Il calcestruzzo a strati funzionali si conferma una tecnologia promettente per un’edilizia più sostenibile. Abbiamo visto che uno strato esterno durevole è efficace nel rallentare la carbonatazione lontano dalle crepe. Tuttavia, le crepe rimangono un punto critico: accelerano la penetrazione della CO2 e possono portare alla carbonatazione dello strato interno meno resistente.

La chiave sta nel progettare attentamente lo spessore dello strato durevole, assicurandosi che protegga adeguatamente l’armatura d’acciaio, soprattutto nelle zone più vulnerabili alle fessurazioni. Uno strato che ingloba completamente l’acciaio sembra offrire la migliore protezione contro la carbonatazione indotta dalle crepe, pur consentendo un risparmio significativo di cemento rispetto a una soluzione tradizionale omogenea.

C’è ancora da studiare, ovviamente, ad esempio come si comporta l’interfaccia tra i due strati o come questi materiali reagiscono in condizioni reali e a lungo termine. Ma la strada intrapresa sembra quella giusta: costruire in modo più intelligente, usando i materiali giusti nel posto giusto, per strutture che siano allo stesso tempo durature e più rispettose del nostro pianeta.

Fonte: Springer