Il Gemello Digitale Rivoluziona la Stampa 3D del Metallo: Viaggio nel Cuore del WA-DED Intelligente

Ciao a tutti! Oggi voglio portarvi con me in un viaggio affascinante nel futuro della produzione industriale, un futuro dove il mondo fisico e quello digitale si fondono per creare cose incredibili. Parleremo di Manifattura Additiva (AM), quella che molti conoscono come stampa 3D, ma applicata ai metalli su larga scala. In particolare, ci tufferemo nel mondo del Wire Arc Directed Energy Deposition (WA-DED), una tecnologia potente ma con qualche sfida da affrontare. E vi svelerò come un concetto quasi fantascientifico, il Gemello Digitale (Digital Twin – DT), sta arrivando per rivoluzionarla.

Cos’è il WA-DED e Perché è Speciale (ma Complicato)?

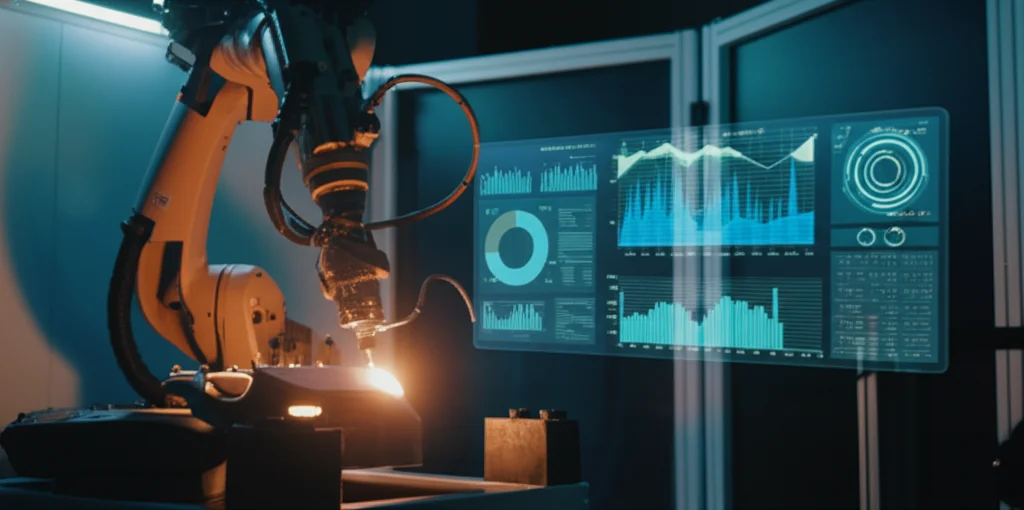

Immaginate un braccio robotico che, invece di assemblare, “disegna” oggetti metallici strato su strato, fondendo un filo metallico con un arco elettrico, un po’ come una saldatrice super avanzata e precisa. Questo è il WA-DED (o WAAM, come lo chiamano alcuni). I suoi vantaggi? È efficiente nell’uso del materiale (molto meno spreco rispetto ai metodi tradizionali), economico (specialmente con materiali costosi) e scalabile (si possono creare pezzi anche molto grandi). Fantastico, no?

Beh, quasi. Il WA-DED ha anche i suoi lati oscuri: la precisione non è sempre altissima, la qualità superficiale può essere migliorata, e il calore intenso genera stress residui e distorsioni nel pezzo finale. Inoltre, tutto il sistema (robot, sorgente di energia, alimentazione del filo) richiede un monitoraggio costante. Insomma, c’è margine per fare meglio.

Industria 4.0 e la Scintilla del Gemello Digitale

Qui entra in gioco l’Industria 4.0, quella rivoluzione fatta di connessione, dati e intelligenza. L’idea è creare fabbriche “smart” che possano rispondere velocemente alle richieste, magari producendo pezzi personalizzati. Tecnologie come i Sistemi Ciber-Fisici (CPS) – che collegano il mondo fisico delle macchine a quello digitale dei dati – sono fondamentali.

E qual è uno strumento potentissimo in questo scenario? Esatto, il Gemello Digitale. Pensatelo come una copia virtuale, un avatar super dettagliato di un processo fisico (nel nostro caso, il WA-DED). Questo gemello non è statico: vive e respira grazie ai dati che arrivano in tempo reale dalla macchina reale. A cosa serve? A simulare, monitorare, prevedere e persino controllare il processo fisico senza dover fare mille prove costose e lunghe nel mondo reale.

Il problema è che creare un Gemello Digitale funzionante per il WA-DED non è una passeggiata. Serve che sistemi diversi “parlino” tra loro (interoperabilità), che i dati fluiscano avanti e indietro senza intoppi (flusso bidirezionale), e che ci sia un modo per gestire e analizzare questa enorme mole di informazioni, magari usando il cloud e l’IoT (Internet of Things). Fino ad oggi, mancava un’architettura standardizzata per farlo.

La Nostra Proposta: Un’Architettura per il WA-DED “Intelligente”

Ed è qui che arriva il bello! Abbiamo lavorato per proporre un’architettura completa per un sistema WA-DED basato su Gemello Digitale. Ci siamo ispirati allo standard internazionale ISO 23247, che fornisce delle linee guida proprio per i Gemelli Digitali in ambito manifatturiero. L’obiettivo? Affrontare di petto le sfide di cui parlavamo: interoperabilità, controllo in tempo reale e monitoraggio dei difetti.

La nostra architettura si basa su tre pilastri principali:

- Entità Fisica: È il processo WA-DED reale. Il robot, la saldatrice, il pezzo in costruzione, e tutti i sensori che catturano dati (le “firme” del processo).

- Gemello Digitale: È il cervello virtuale, spesso basato su cloud. Qui i dati grezzi vengono trasformati in informazioni utili. Ci sono moduli per l’analisi (anche locale, sull’ “edge”, vicino alla macchina), la simulazione, la visualizzazione, la diagnostica predittiva (capire se qualcosa sta per rompersi) e il supporto alle decisioni.

- Reti: È il sistema nervoso che collega tutto. Protocolli di comunicazione sicuri ed efficienti (come OPC UA, MQTT) che permettono ai dati di viaggiare tra il fisico e il digitale, magari usando tecnologie avanzate come il 5G o il futuro 6G.

Dentro l’Entità Fisica: Catturare l’Essenza del Processo

Nel mondo fisico, non c’è solo la macchina WA-DED (che può usare diverse tecniche come MIG, TIG, PAW). È cruciale catturare le “firme” del processo. Cosa sono? Sono i dati che ci raccontano come sta andando la deposizione. Possono essere:

- Firme 1D: Segnali semplici come corrente, voltaggio, temperatura, vibrazioni, suoni.

- Firme 2D: Immagini! Da telecamere normali, termiche (infrarossi), ad alta velocità, o raggi X. Ci mostrano la forma del bagno di fusione, eventuali schizzi (spatter), il pennacchio di plasma.

- Firme 3D: Dati tridimensionali da scansioni, misure di coordinate, topografia superficiale.

Accanto a queste “firme di processo”, ci sono le “firme del pezzo”, che descrivono la qualità finale: geometria (larghezza, altezza), microstruttura (porosità, anisotropia), proprietà meccaniche (durezza, resistenza, crepe).

Ovviamente, serve un sistema di acquisizione dati (DAQ) robusto per raccogliere tutte queste informazioni, sia con sensori esterni che integrati nella macchina.

Il Cervello Digitale: Dall’Informazione all’Azione

Una volta raccolti, i dati arrivano al Gemello Digitale. Ma i dati grezzi sono spesso “sporchi” o difficili da interpretare. Il primo passo è la pre-elaborazione: pulizia, formattazione in uno standard comune, magari raggruppamento per correlazione.

Poi entra in gioco l’Edge Computing. Immaginate dei piccoli centri di calcolo intelligenti direttamente in fabbrica, vicini alla macchina. Questi “edge device” fanno analisi rapide in tempo reale: controllano la macchina, monitorano il processo, ottimizzano al volo, simulano cosa succederà tra poco. Questo riduce il traffico verso il cloud e permette reazioni immediate. Qui possiamo usare algoritmi di machine learning per rilevare difetti, prevedere la qualità, controllare la geometria.

Per analisi più complesse e l’archiviazione a lungo termine, c’è il Cloud Computing. Il cloud offre potenza di calcolo quasi illimitata per sviluppare modelli sofisticati, condividere risorse tra diverse fabbriche e rendere i dati accessibili a utenti autorizzati ovunque si trovino.

A volte, però, il cloud è troppo “lontano” per reazioni istantanee. Ecco che può entrare in gioco il Fog Computing, uno strato intermedio tra l’edge e il cloud, che offre un buon compromesso tra velocità di risposta e capacità di calcolo, migliorando anche sicurezza e scalabilità.

Mettere Tutto alla Prova: Il Nostro Prototipo

Basta teoria, passiamo all’azione! Per dimostrare che la nostra architettura funziona, abbiamo costruito un prototipo. Abbiamo usato un robot industriale ABB, una saldatrice Fronius CMT (una tecnica particolare di WA-DED), sensori di corrente e voltaggio, una telecamera HDR speciale (che riesce a “vedere” attraverso l’arco accecante della saldatura), e software specifici.

Come abbiamo fatto parlare il robot con il computer? Abbiamo usato un software chiamato RoboDK, che è open-source (quindi modificabile!), e la comunicazione via rete (TCP/IP socket). Questo ci ha permesso di inviare comandi al robot e ricevere dati indietro: il famoso flusso bidirezionale!

Come abbiamo progettato il percorso di deposizione? Abbiamo sviluppato dei moduli usando Grasshopper (un plug-in per il software di modellazione 3D Rhino). Questi moduli prendono un modello 3D, lo “affettano” in strati (slicing), generano i percorsi che il robot deve seguire per riempire ogni strato (con strategie come zigzag o contorno), e creano il codice G (il linguaggio dei robot) da inviare a RoboDK. Abbiamo anche aggiunto una visualizzazione carina che mostra il cordone di saldatura virtuale mentre il robot si muove.

Vedere i Difetti in Tempo Reale con l’Intelligenza Artificiale

Una delle cose più fiche è stata implementare un sistema di rilevamento anomalie in tempo reale. Abbiamo usato la telecamera HDR per riprendere il cordone di saldatura mentre si formava. Poi, abbiamo addestrato un modello di intelligenza artificiale super veloce chiamato YOLOv10 (You Only Look Once) a riconoscere i difetti.

Abbiamo creato apposta dei cordoni “normali” e altri con difetti tipici del WA-DED come humping (cordone a gobbe), balling (formazione di palline di metallo) e bead cutting (interruzioni nel cordone). YOLOv10, processando le immagini quasi istantaneamente (parliamo di millisecondi!), è stato in grado di identificare questi difetti e segnalarli con un riquadro rosso sullo schermo. Immaginate il potenziale: il sistema vede un difetto e può, in futuro, correggere al volo i parametri di saldatura! La precisione (AP – Average Precision) è stata ottima, sopra il 91% per entrambi i tipi di cordone (normale e anomalo), e la velocità di inferenza altissima (fino a 149 FPS), più che sufficiente per il monitoraggio real-time.

Prevedere l’Altezza Giusta: Il CTWD

Un altro parametro critico nel WA-DED è la distanza tra la punta del cannello e il pezzo in lavorazione (CTWD – Contact Tip to Work Distance). Questa distanza influenza direttamente l’altezza dello strato depositato. Di solito si imposta all’inizio, ma prevederla esattamente è difficile a causa della fisica complessa del processo.

Noi abbiamo provato a prevederla in tempo reale usando i dati 1D (corrente e voltaggio) raccolti dai sensori. Abbiamo fatto esperimenti variando il CTWD e misurando il voltaggio corrispondente. Poi abbiamo creato un modello di regressione (una formula matematica) per stimare il CTWD basandosi sul voltaggio letto in tempo reale. Abbiamo sviluppato un’interfaccia grafica con LabVIEW che mostrava i dati live e la predizione del CTWD. I risultati sono promettenti, anche se c’è ancora da lavorare per migliorare la precisione, forse ottimizzando i sensori o il modo in cui elaboriamo i segnali, che possono essere un po’ “rumorosi”.

Cosa Abbiamo Imparato e Cosa Ci Riserva il Futuro?

Questo studio dimostra che un’architettura basata su Gemello Digitale per il WA-DED è fattibile e porta benefici concreti:

- Flessibilità nel design grazie ai generatori di traiettorie.

- Rilevamento e predizione di anomalie in tempo reale usando dati 2D (immagini con YOLO) e 1D (CTWD da corrente/voltaggio).

- Controllo online del robot tramite comunicazione bidirezionale.

- Sincronizzazione tra processo fisico e rappresentazione digitale.

Certo, siamo ancora all’inizio. Il prossimo passo fondamentale è implementare un vero sistema cloud e reti ancora più avanzate. Vogliamo espandere il flusso bidirezionale per creare un ciclo di feedback completo: il sistema rileva un problema (es. un difetto o un CTWD errato) e modifica automaticamente i parametri del robot (velocità, corrente, ecc.) per correggerlo in tempo reale, tenendo conto anche di temperatura e deformazioni.

Il futuro vedrà un uso sempre maggiore dell’Intelligenza Artificiale, non solo per rilevare difetti, ma magari con l’apprendimento per rinforzo (Reinforcement Learning) per ottimizzare l’intero processo produttivo in modo autonomo. Il Machine Learning ci aiuterà anche a definire meglio le “regole di progettazione” (Design Rules) che legano parametri, struttura e performance del pezzo finale.

Infine, i Gemelli Digitali potrebbero rivoluzionare anche la qualificazione dei pezzi AM. Oggi, verificare che un pezzo stampato in 3D sia affidabile richiede test lunghi e costosi. Un Gemello Digitale accurato potrebbe simulare e predire la qualità del componente già durante la produzione, rendendo l’adozione di queste tecnologie più rapida e sicura, anche per applicazioni critiche.

Insomma, stiamo costruendo le fondamenta per una manifattura additiva metallica più intelligente, efficiente e affidabile. Il viaggio è appena iniziato, ma la direzione è chiara: il Gemello Digitale è la chiave per sbloccare il pieno potenziale del WA-DED e trasformare il modo in cui produciamo oggetti metallici complessi. Rimanete sintonizzati!

Fonte: Springer