Gemelli Digitali con Superpoteri: Ottimizzazione Interattiva e Gestione dell’Incertezza nel Design

Ciao a tutti! Oggi voglio parlarvi di qualcosa che sta cambiando le regole del gioco nel mondo dell’ingegneria meccanica e non solo: i Gemelli Digitali (Digital Twins), ma con una marcia in più. Immaginate di dover progettare qualcosa di complesso, come un componente per un aereo o una turbina eolica. Le decisioni da prendere sono tantissime e spesso contrastanti: vuoi che sia leggero, ma anche resistente; efficiente, ma economico. Modificare una piccola vite può avere effetti a catena inaspettati su tutto il sistema. Come fare a tenere tutto sotto controllo, soprattutto quando ci sono tante discipline coinvolte e l’incertezza regna sovrana?

Ecco, qui entra in gioco la nostra proposta: un approccio basato sui Gemelli Digitali che integra la gestione dell’incertezza e l’ottimizzazione interattiva. Sembra complicato? Cerchiamo di sviscerarlo insieme in modo semplice e, spero, affascinante.

La Sfida: Destreggiarsi tra Obiettivi e Incertezze

Quando noi ingegneri progettiamo, dobbiamo continuamente bilanciare priorità. Le specifiche del cliente, i requisiti tecnici, i vincoli di produzione… è un puzzle complesso. E se il progetto è multidisciplinare (meccanica, elettronica, software), la faccenda si complica ulteriormente. Una modifica geometrica qui può influenzare le prestazioni termiche là. Per evitare di dover rifare il lavoro mille volte, serve una tracciabilità impeccabile: dobbiamo poter seguire il filo logico che collega le richieste iniziali (spesso espresse a parole) fino alle variabili numeriche finali del progetto.

Aggiungiamo poi il fattore incertezza. Non viviamo in un mondo perfetto e prevedibile. Esistono due tipi principali di incertezza:

- Aleatoria: Quella intrinseca alla natura delle cose, la variabilità naturale delle proprietà fisiche o delle condizioni operative.

- Epistemica: Quella che deriva dalla nostra mancanza di conoscenza, dall’imprecisione dei modelli o dei dati.

Gestire queste incertezze è fondamentale per creare soluzioni robuste e affidabili.

Il Cuore del Metodo: CPM/PDD e Ottimizzazione

Per affrontare questa complessità, ci basiamo su un framework robusto chiamato CPM/PDD (Characteristics, Properties, Relations, Required Properties, External Conditions / Product Design Document). Non spaventatevi per l’acronimo! Pensatelo come un modo strutturato per organizzare tutte le informazioni di progetto, creando connessioni logiche tra:

- Proprietà (Properties – Pr): Gli obiettivi di design, il comportamento desiderato del prodotto (es. efficienza, peso). Non possiamo modificarli direttamente.

- Proprietà Richieste (Required Properties – RP): I criteri specifici che il prodotto deve soddisfare.

- Caratteristiche (Characteristics – Ch): Le variabili indipendenti che possiamo modificare (dimensioni, materiali, forme).

- Relazioni (Relations – Rel): Le leggi fisiche o le equazioni che legano Caratteristiche e Proprietà.

- Condizioni Esterne (External Conditions – EC): Parametri ambientali o operativi che non possiamo controllare (temperatura esterna, carico applicato).

Questo framework ci aiuta a costruire un “albero della tracciabilità” che visualizza come le decisioni si propagano e come l’incertezza (soprattutto quella epistemica) viene gestita.

Ma non basta organizzare le informazioni. Vogliamo trovare le soluzioni migliori! Qui entrano in gioco gli algoritmi di ottimizzazione multi-criteria. Questi strumenti matematici ci aiutano a esplorare lo spazio delle possibili soluzioni per trovare quelle “quasi ottimali”, ovvero quelle che bilanciano al meglio i diversi obiettivi di design. Utilizziamo anche tecniche come l’analisi di sensibilità per capire quali variabili (Caratteristiche o Condizioni Esterne) hanno l’impatto maggiore sulle prestazioni finali. Questo ci permette di concentrare gli sforzi dove serve davvero.

Per confrontare obiettivi diversi (come minimizzare il peso e massimizzare la resistenza, che hanno unità di misura diverse), usiamo le cosiddette funzioni di desiderabilità (desirability functions). In pratica, tradiamo ogni obiettivo in un punteggio da 0 a 1, dove 1 rappresenta la massima soddisfazione. Questo ci permette di calcolare un Indice Globale di Desiderabilità (GDI – Global Desirability Index) per ogni potenziale soluzione, dandoci una misura complessiva di quanto sia “buona”.

Il Tocco Magico: l’Interattività

Ok, l’algoritmo ci propone una soluzione matematicamente ottimale (o quasi). Ma siamo sicuri che sia la migliore nel mondo reale? Magari l’algoritmo suggerisce un diametro di tubo di 9.475 mm, ma in commercio esiste solo quello da 10 mm. Produrre un tubo su misura costerebbe una fortuna! Qui scatta la parte “interattiva” del nostro approccio.

Abbiamo sviluppato uno strumento grafico che permette a noi ingegneri di “giocare” con le variabili. Immaginate degli slider: muovendoli, modifichiamo il valore di una Caratteristica (nella fase di design) e vediamo in tempo reale come cambiano i punteggi di desiderabilità delle varie Proprietà. Usiamo anche codici colore (verde per ottimo, giallo per buono, arancione per medio, rosso per scarso, nero per inaccettabile) per rendere l’impatto visivo immediato.

Questo approccio “human-in-the-loop” è potentissimo: combina la potenza di calcolo degli algoritmi con l’esperienza e l’intuizione dell’ingegnere. Possiamo esplorare soluzioni vicine a quella ottimale, ma magari più pratiche, economiche o robuste, facendo dei trade-off consapevoli.

Dal Design all’Operatività: Nasce il Gemello Digitale Intelligente

Fin qui abbiamo parlato molto di fase di design. Ma cosa succede quando il prodotto è già costruito e sta funzionando? Qui il nostro approccio si evolve naturalmente nel concetto di Gemello Digitale.

Il Gemello Digitale è una replica virtuale di un sistema fisico che viene costantemente aggiornata con i dati provenienti dal suo gemello reale (tramite sensori). Il nostro metodo si adatta perfettamente a questo scenario. La struttura di tracciabilità CPM/PDD rimane valida, ma l’attenzione si sposta. Invece di ottimizzare le Caratteristiche (che ormai sono fisse), ci concentriamo sul monitorare l’impatto delle Condizioni Esterne (EC) sulle Proprietà (le prestazioni del sistema).

L’analisi di sensibilità ci dice quanto le variazioni delle condizioni operative (es. temperatura dell’olio, vibrazioni, livello di usura) influenzano le prestazioni. Lo strumento interattivo, invece di modificare le dimensioni, ora permette di simulare cosa succede se una Condizione Esterna cambia. Ad esempio: “Cosa succede all’efficienza della mia turbina se la viscosità dell’olio aumenta a causa dell’invecchiamento?”. Possiamo vedere graficamente come la “desiderabilità” delle prestazioni cala, magari passando da verde a giallo o arancione, segnalando un potenziale problema.

Anticipare l’Inaspettato: Gestire gli Impatti Collaterali

Una delle cose più affascinanti (e a volte frustranti!) dei sistemi complessi sono gli impatti collaterali. Una variazione in una Condizione Esterna (EC) che influenza direttamente una certa Prestazione (Pr) potrebbe, per vie traverse, degradare anche un’altra prestazione apparentemente non collegata.

Il nostro framework, basato sulla struttura a grafo del CPM/PDD, ci aiuta a identificare e quantificare queste relazioni nascoste. Usando concetti presi dalla teoria dei grafi (come il calcolo dei “cammini più brevi” tra nodi e indici specifici come lo Ψ’ index), possiamo capire come la modifica di una EC limiti il “margine di manovra” di altre EC nel mantenere le prestazioni globali. Questo è cruciale per la manutenzione predittiva e preventiva: possiamo anticipare un degrado del sistema analizzando non solo le cause dirette, ma anche quelle indirette e collaterali.

Applicazioni e Prospettive Future: Dove Ci Porta Tutto Questo?

Questo approccio integrato ha un potenziale enorme. Abbiamo visto che funziona bene per ottimizzare design complessi, anche in problemi non-convessi (dove trovare l’ottimo globale è difficile). Ma l’applicazione ai Gemelli Digitali apre scenari ancora più interessanti nel monitoraggio e nella gestione operativa.

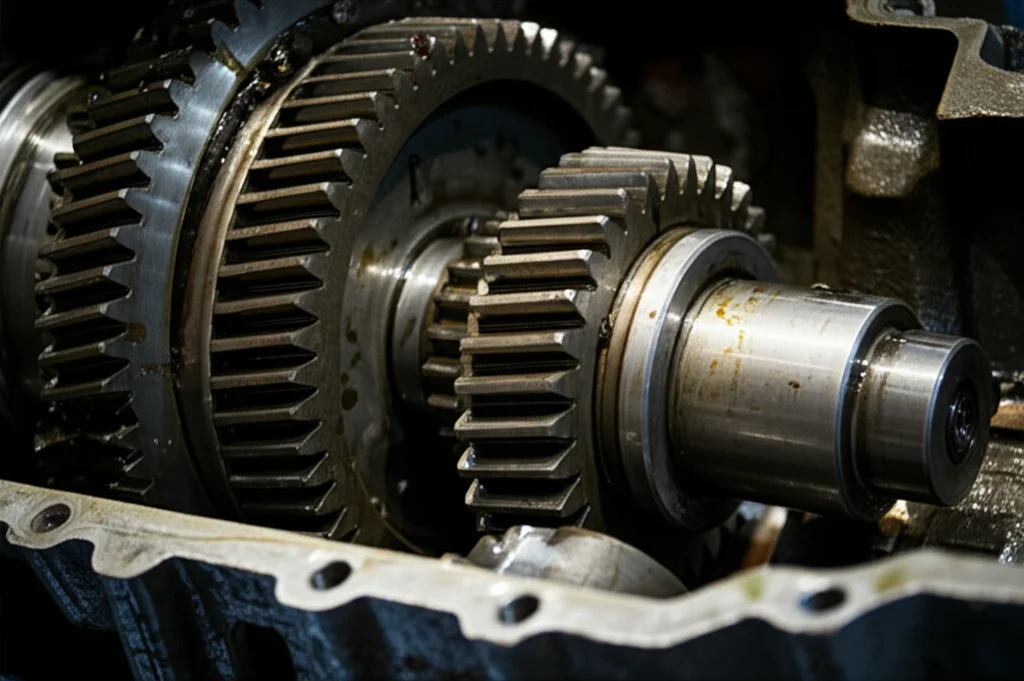

Pensate al settore energetico, magari in contesti dove le tecnologie non sono all’ultimissimo grido o dove ci sono macchinari con molti anni di servizio. Un Gemello Digitale basato su questo metodo potrebbe monitorare componenti critici (come i riduttori delle turbine eoliche o le turbine Pelton nelle centrali idroelettriche), prevedere guasti analizzando l’impatto delle condizioni operative reali e ottimizzare i piani di manutenzione, con risparmi significativi.

Certo, ci sono sfide. Gestire grafi di tracciabilità molto grandi può diventare complesso, e l’implementazione richiede competenze specifiche e investimenti. Ma i benefici in termini di decisioni più informate, riduzione dei rischi e miglioramento delle prestazioni sono tangibili.

Per il futuro, stiamo pensando a come rendere il sistema ancora più intelligente. Ad esempio, potremmo usare reti neurali su grafo (Graph Neural Networks) per rilevare automaticamente anomalie nella propagazione dei requisiti o introdurre meccanismi di apprendimento automatico (come il Reinforcement Learning) per affinare automaticamente le funzioni di desiderabilità basandosi sull’esperienza passata, riducendo la soggettività umana.

Insomma, stiamo cercando di dare dei “superpoteri” ai Gemelli Digitali, rendendoli non solo specchi del reale, ma strumenti attivi e intelligenti per ottimizzare il presente e prevedere il futuro dei sistemi meccanici. È un viaggio affascinante all’intersezione tra design, dati, intelligenza artificiale e interazione uomo-macchina. E siamo solo all’inizio!

Fonte: Springer