Fotorilevatori al Grafene su Scala Industriale: La Rivoluzione è Qui!

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi appassiona da matti: come stiamo portando tecnologie futuristiche, basate su materiali incredibili come il grafene, fuori dai laboratori e verso la produzione su larga scala. Immaginate di poter “vedere” la luce in modi completamente nuovi, specialmente nell’infrarosso, grazie a sensori super performanti e producibili in grandi quantità. Beh, non è più solo un sogno!

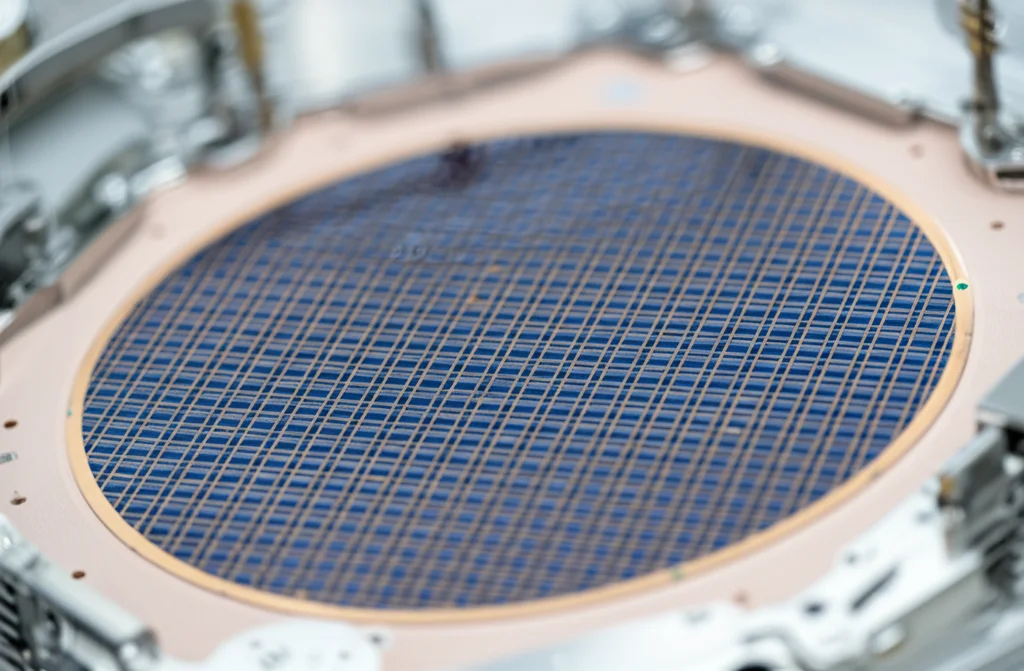

Abbiamo sviluppato una piattaforma di produzione su wafer da 200 mm – pensate, un disco di silicio bello grande, come quelli usati nell’industria dei semiconduttori – per creare fotorilevatori ibridi che combinano la magia del grafene con quella dei punti quantici (QD) di solfuro di piombo (PbS). E la cosa più entusiasmante? Funziona alla grande!

Perché Grafene e Punti Quantici Insieme?

Partiamo dalle basi. Il grafene è un materiale pazzesco: uno strato di atomi di carbonio spesso un solo atomo, super conduttore, trasparente ma capace di assorbire luce su un’ampia gamma di lunghezze d’onda (dall’ultravioletto all’infrarosso lontano), e con una superficie enorme rispetto al suo volume. Queste proprietà lo rendono un candidato ideale per dispositivi optoelettronici, come i fotorilevatori.

Da solo, però, il grafene non è un “assorbitore” di luce potentissimo. Qui entrano in gioco i punti quantici di PbS. Questi sono nanocristalli semiconduttori la cui capacità di assorbire la luce può essere “accordata” semplicemente cambiandone le dimensioni. Accoppiando i QD al grafene, creiamo un dispositivo ibrido, un GFET-QD (Graphene Field-Effect Transistor – Quantum Dot), dove i QD assorbono la luce in modo super efficiente e trasferiscono l’energia (sotto forma di carica elettrica) al grafene, che la conduce via velocemente per essere misurata.

Il nostro design specifico usa due strati di QD di PbS sopra il canale di grafene: uno strato interno con un bandgap stretto (assorbe l’infrarosso) e uno strato esterno, drogato n, con un bandgap più largo, che protegge lo strato sottostante e può estendere la sensibilità al visibile. Questa struttura, se il grafene è drogato p, si comporta un po’ come un diodo p-i-n, creando un campo elettrico interno che aiuta a spingere le cariche generate dalla luce verso il grafene.

La Sfida della Scala Industriale: Il Wafer da 200mm

Bello, direte voi, ma fare un singolo dispositivo super performante in laboratorio è una cosa, produrne milioni in modo affidabile ed economico è tutta un’altra storia. Ed è qui che casca l’asino per molte tecnologie basate su materiali 2D. La vera sfida è rendere i processi di fabbricazione compatibili con le linee di produzione esistenti, quelle basate sul silicio (tecnologia CMOS), senza dover costruire fabbriche completamente nuove.

Noi ci siamo concentrati proprio su questo: sviluppare “processi unitari” scalabili e riproducibili per integrare il grafene su wafer da 200 mm. Questo include:

- Crescita di grafene monostrato di alta qualità tramite CVD (Chemical Vapor Deposition).

- Trasferimento del grafene sul wafer senza danneggiarlo troppo (usiamo un metodo “semi-dry”).

- Patterning preciso del grafene (definire le forme dei transistor).

- Creazione di contatti elettrici efficienti (ohmici).

- Deposizione controllata degli strati di punti quantici su larga area e in atmosfera inerte (per non degradarli).

- Incapsulamento protettivo dei dispositivi (con film sottili di allumina, Al2O3) e packaging ermetico.

E i risultati? Un’analisi statistica completa sui wafer da 200 mm ha mostrato una resa altissima (96%) e una bassa variazione nelle proprietà elettriche dei dispositivi. Questo significa che il processo è robusto e affidabile, un passo fondamentale verso la produzione di massa! Abbiamo anche verificato la qualità del grafene trasferito con tecniche come la spettroscopia Raman, confermando che è prevalentemente monostrato e con pochi difetti.

Prestazioni da Urlo: Come “Vede” il Nostro Sensore?

Ok, la produzione è scalabile, ma come si comportano questi fotorilevatori? Le prestazioni sono davvero notevoli. I nostri dispositivi GFET-QD mostrano una responsività elevatissima, nell’ordine di 105 – 106 V/W (Volt per Watt di potenza luminosa incidente), in un ampio spettro di lunghezze d’onda, da 400 nm (visibile) fino a 1800 nm (infrarosso a onde corte, SWIR). Questo è paragonabile, se non migliore, ad altri fotorilevatori simili basati su grafene e QD, e apre le porte a sensori che vanno oltre i limiti del silicio (che si ferma intorno ai 1100 nm).

Il tempo di risposta è dell’ordine dei 10 millisecondi, buono per molte applicazioni di imaging. Una caratteristica super interessante è che possiamo “accordare” la risposta del sensore applicando una tensione a un elettrodo di gate sottostante. Questo ci permette di sopprimere o aumentare il segnale fotovoltaico generato. Immaginate le possibilità: potremmo usarlo come un “otturatore elettronico”, accendendo e spegnendo la sensibilità del pixel semplicemente cambiando una tensione!

Abbiamo testato la risposta spettrale e la dipendenza dalla frequenza di modulazione della luce, confermando l’ampio range operativo e l’alta sensibilità. Anche il comportamento acceso/spento (photoswitching) è stabile.

Dalla Ricerca all’Applicazione: Verso Sensori di Immagine Reali

Avere dispositivi performanti su wafer è fantastico, ma l’obiettivo finale è integrarli in sistemi reali. Per questo, abbiamo lavorato anche su soluzioni di packaging ermetico (per proteggere i sensori da umidità e ossigeno) e sull’integrazione con l’elettronica di lettura (ROIC – Read-Out Integrated Circuits).

Dato che i sensori basati su GFET hanno esigenze specifiche, abbiamo sviluppato architetture di readout modulari. Nei primi prototipi a singolo pixel, il ROIC era su una scheda separata. Ma per array di pixel più grandi (come array lineari da 512 pixel o sensori VGA), abbiamo integrato il ROIC direttamente sotto l’array di sensori GFET-QD, fabbricando i sensori sopra il chip ASIC (Application-Specific Integrated Circuit) già pronto e planarizzato.

Abbiamo realizzato e testato piccoli array di pixel (16 pixel) in package QFN (Quad Flat No-leads), dimostrando che l’integrazione funziona e che possiamo leggere il segnale fotogenerato attraverso l’ASIC. Questo apre la strada alla realizzazione di vere e proprie “camera core” basate su questa tecnologia.

Cosa Significa Tutto Questo?

Questo lavoro dimostra che siamo sulla buona strada per la produzione di massa di fotorilevatori all’infrarosso ad alte prestazioni basati su grafene e punti quantici. Abbiamo affrontato e superato molte delle sfide legate alla scalabilità dei processi per i materiali 2D, integrando tutto su una piattaforma CMOS da 200 mm.

Le applicazioni potenziali sono tantissime:

- Sistemi di sorveglianza avanzati

- Ricerca e soccorso

- Sicurezza automobilistica (visione notturna migliorata)

- Selezione e controllo qualità nel settore alimentare e del packaging (con impatti positivi sull’ambiente)

- E molto altro ancora!

Insomma, abbiamo mostrato un percorso concreto per portare i dispositivi basati su grafene dal laboratorio alla fabbrica, aprendo scenari entusiasmanti per il futuro del rilevamento della luce, specialmente nell’infrarosso. La rivoluzione dei materiali 2D nell’elettronica è sempre più vicina!

Fonte: Springer