Finestra di Lavorazione Lampo per Mo-Si-B: La Rivoluzione PBF-EB è Qui!

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi affascina da matti: i materiali del futuro e come riusciamo a plasmarli in forme incredibili. Avete mai sentito parlare delle leghe Mo-Si-B (Molibdeno-Silicio-Boro)? No? Beh, preparatevi, perché sono materiali pazzeschi! Immaginate un metallo che resiste a temperature altissime, oltre i 2000 °C, e che non si lascia intimidire dall’ossidazione o dallo scorrimento viscoso (il cosiddetto “creep”). Sembra fantascienza, vero? Eppure, la lega Mo-9Si-8B (in percentuali atomiche) ha proprio queste carte in regola, con un punto di fusione che sfiora i 2360 °C. Questo la rende una candidata ideale per applicazioni estreme, come le componenti più calde delle turbine nei motori aeronautici o per la generazione di energia.

Il Tallone d’Achille: La Fragilità

C’è sempre un “ma”, giusto? Il problema di queste super-leghe, e in particolare dei composti intermetallici come Mo3Si e Mo5SiB2 che le rendono così resistenti, è la loro estrema fragilità a temperatura ambiente. Questo significa che lavorarle con i metodi tradizionali, come la fusione in lingotti o la metallurgia delle polveri classica, è un vero grattacapo. Richiedono processi lunghi, costosi, spesso a temperature elevatissime e sotto pressione, e la flessibilità nel design è molto limitata. Insomma, creare forme complesse come una pala di turbina diventa un’impresa titanica.

La Stampa 3D Entra in Scena: Ecco la PBF-EB

Ed è qui che entra in gioco la magia della manifattura additiva, o stampa 3D se preferite. Questa tecnologia ci permette di costruire oggetti complessi, strato su strato, partendo direttamente dalle polveri metalliche. Niente più stampi, meno sprechi, e una libertà di design quasi illimitata! Tra le varie tecniche AM, una in particolare si sta rivelando promettente per questi materiali “difficili”: la Electron Beam Powder Bed Fusion (PBF-EB), conosciuta anche come Electron Beam Melting (EBM).

Perché proprio la PBF-EB? Semplice:

- Usa un fascio di elettroni ad alta energia che permette di raggiungere temperature locali elevatissime.

- Lavora sotto vuoto spinto, proteggendo il materiale dall’ossidazione.

- Permette di mantenere l’intero letto di polvere a temperature molto alte (nel nostro caso, intorno ai 1000 °C).

Quest’ultimo punto è cruciale! Portando la lega Mo-Si-B al di sopra della sua temperatura di transizione fragile-duttile (BDTT), che è appunto sopra i 1000 °C, si riducono drasticamente le tensioni termiche e il rischio di cricche durante la produzione. Geniale, no? Già altri ricercatori avevano dimostrato che si potevano ottenere pezzi senza cricche usando la PBF-EB con leghe simili.

La Sfida nella Sfida: Trovare i Parametri Giusti (La “Finestra di Lavorazione”)

Ok, la PBF-EB sembra la soluzione perfetta. Ma c’è un altro ostacolo: come si trovano i parametri di processo giusti? Parliamo di potenza del fascio, velocità di scansione, spessore dello strato… un sacco di variabili! Trovare la combinazione ideale, la cosiddetta “finestra di lavorazione”, per ottenere un pezzo denso, senza difetti e con le proprietà desiderate, di solito richiede un’infinità di esperimenti per tentativi ed errori. Un processo lungo, noioso e molto, molto costoso, specialmente quando si lavora con materiali nuovi e costosi come il Mo-Si-B. Settimane, a volte mesi, per definire una finestra stabile!

La Svolta: Modellazione Termica + Occhi Elettronici In Situ!

Ed ecco la vera novità di cui voglio parlarvi, il cuore dello studio che vi sto raccontando. Per la prima volta, siamo riusciti a sviluppare una finestra di lavorazione per la lega Mo-9Si-8B con la PBF-EB in modo incredibilmente rapido ed efficiente. Come? Combinando due tecniche potentissime:

1. Modellazione Termica ad Alto Rendimento: Abbiamo usato simulazioni numeriche super veloci, basate sull’equazione di conduzione del calore di Fourier. Anche se semplificate (trascurando effetti come la convezione del fluido o la vaporizzazione), queste simulazioni ci hanno permesso di prevedere con buona accuratezza le dimensioni e la profondità del bagno fuso per tantissime combinazioni di parametri (potenza ed energia specifica per area, velocità laterale). Questo ci ha dato una prima mappa della possibile finestra di lavorazione, identificando due limiti cruciali:

* Il limite di consolidamento: l’energia minima necessaria per fondere bene la polvere e legare lo strato a quello sottostante.

* Il limite di persistenza: l’energia massima oltre la quale il bagno fuso rimane liquido troppo a lungo, causando flussi turbolenti e una superficie irregolare.

2. Imaging Elettro-Ottico (ELO) In Situ: Qui viene il bello! La macchina PBF-EB che abbiamo usato (una Freemelt One) è dotata di un sistema ELO che scatta “foto” della superficie appena fusa, strato dopo strato, usando gli stessi elettroni del fascio. Analizzando queste immagini in tempo reale (o quasi), possiamo classificare immediatamente la qualità della superficie: è porosa (troppa poca energia), è buona (densità e uniformità ok), o è irregolare (troppa energia)? Questo elimina la necessità di tagliare, lucidare e analizzare microscopicamente ogni campione prodotto, risparmiando un’enorme quantità di tempo!

Combinando le previsioni della modellazione con le osservazioni dirette dell’ELO, abbiamo potuto mappare l’intera finestra di lavorazione in un unico ciclo di costruzione durato poche ore, testando decine di combinazioni di parametri su piccoli cubetti. Impressionante, vero?

I Risultati: Missione Compiuta (con un piccolo intoppo)

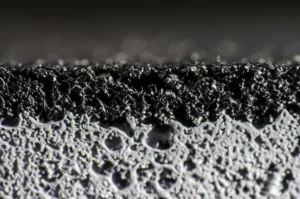

E i risultati? Fantastici! La finestra di lavorazione prevista dalle simulazioni e quella verificata con l’ELO coincidevano molto bene. Usando i parametri identificati all’interno di questa finestra “buona”, siamo riusciti a fabbricare dei cubi di lega Mo-9Si-8B con una densità relativa superiore al 99.7%! Un successone.

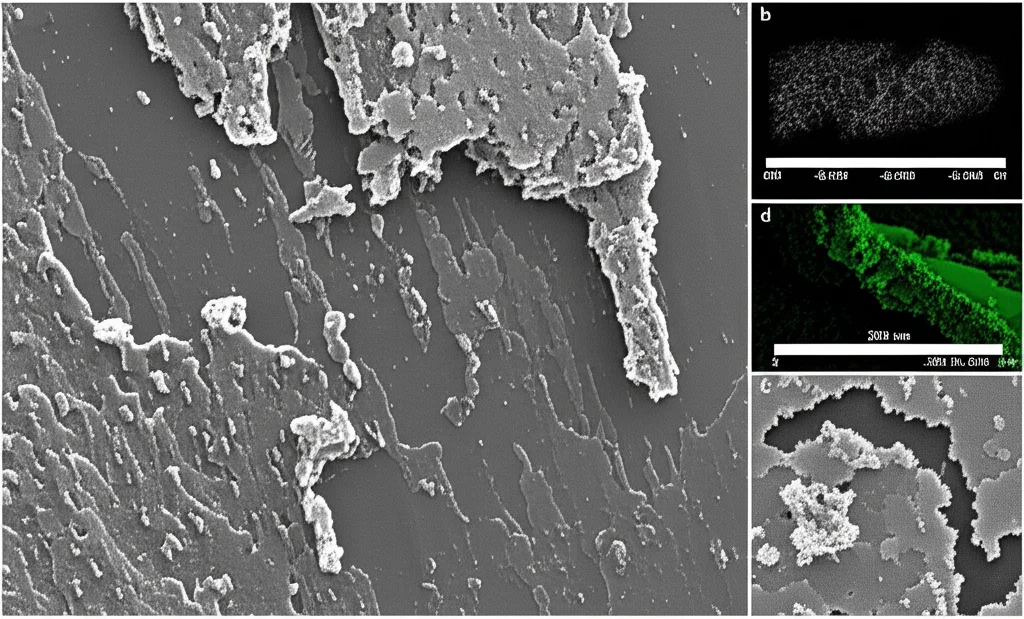

L’analisi microstrutturale ha confermato la presenza delle tre fasi attese: la soluzione solida di Molibdeno (MoSS, la fase più duttile) e le fasi intermetalliche rinforzanti Mo5SiB2 (T2) e Mo3Si (A15). La microstruttura era tipicamente dendritica, con “rami” più grossolani di MoSS e le fasi intermetalliche più fini negli spazi tra i rami. Questa microstruttura è molto diversa da quella della polvere di partenza e sappiamo che influenzerà le proprietà meccaniche finali – un aspetto che studieremo più a fondo in futuro.

C’è stato un piccolo intoppo: abbiamo notato delle cricche superficiali sui campioni finiti. L’analisi suggerisce che non si siano formate durante la stampa (l’ELO non le ha viste), ma durante la fase finale di raffreddamento, a causa del forte gradiente termico tra la superficie esposta e l’interno del pezzo, unito alla già citata fragilità intrinseca della lega. Ma niente paura, pensiamo già a come risolvere questo problema nei prossimi studi, magari controllando meglio il raffreddamento o applicando uno strato protettivo di polvere alla fine.

Perché Questo è Importante?

Questo lavoro dimostra che combinare simulazioni intelligenti e monitoraggio in situ come l’ELO può accelerare drasticamente lo sviluppo di processi di manifattura additiva per materiali nuovi e complessi. Non più settimane o mesi di tentativi, ma risultati affidabili in poche ore. Questo approccio non solo fa risparmiare tempo e denaro, ma apre le porte all’esplorazione e all’utilizzo di una gamma molto più ampia di materiali avanzati tramite PBF-EB, spingendo sempre più in là i limiti dell’ingegneria e del design. Il futuro delle alte temperature è un po’ più vicino!

Fonte: Springer