Filamenti del Futuro: PHB e Amido Insieme per la Stampa 3D Sostenibile!

Ragazzi, parliamoci chiaro: la stampa 3D sta rivoluzionando il mondo, e il settore sanitario non fa eccezione! Pensate alla possibilità di creare dispositivi medici su misura, impianti, protesi, modelli chirurgici con una precisione pazzesca. È una svolta che ci permette di pianificare interventi complessi come mai prima d’ora, riducendo i tempi in sala operatoria e migliorando la vita dei pazienti. Tecnologie come la Fused Deposition Modeling (FDM), quella che fonde e deposita strato su strato il materiale, stanno aprendo porte incredibili in campi come l’ingegneria tissutale, il packaging e persino l’elettronica.

L’era dei Biopolimeri: Sostenibilità al Primo Posto

Ultimamente, c’è un interesse pazzesco per i biopolimeri. Perché? Semplice: sono biodegradabili, biocompatibili e non tossici. Materiali come l’acido polilattico (PLA) e il policaprolattone (PCL) sono già superstar nel bioprinting, permettendoci di creare scaffold (impalcature) e impianti che il nostro corpo accetta e che poi si degradano da soli, senza bisogno di rimuoverli chirurgicamente. Fantastico, no? E non dimentichiamo i compositi polimerici sintetici: leggeri, economici, con proprietà meccaniche e ottiche eccellenti. Ma la vera sfida, quella che mi appassiona di più, è integrare biopolimeri sostenibili in questi processi. Non solo innoviamo, ma diamo una mano all’ambiente, favorendo l’economia circolare e aiutando a riassorbire la CO2.

PHB: Il Talento Incompreso

Tra i biopolimeri, ce n’è uno che mi ha sempre affascinato: il poliidrossibutirrato, o più semplicemente PHB. È un polimero termoplastico prodotto dalla fermentazione batterica. Il suo superpotere? È super biocompatibile, le cellule ci si attaccano e crescono che è una meraviglia, rendendolo un candidato ideale per l’ingegneria tissutale. Ma c’è un ‘ma’, anzi, più di uno. Il PHB costa un botto e, diciamocelo, è un po’ ‘fragilino’ (tecnicamente, ha un’elevata cristallinità che lo rende fragile) e non ama troppo il caldo (ha una stabilità termica limitata). Questi sono bei grattacapi quando devi lavorarlo.

La Soluzione? Un Aiuto Naturale: l’Amido!

Come superare questi ostacoli? Beh, abbiamo pensato: perché non mescolare il PHB con qualcos’altro? Magari additivi naturali o altri biopolimeri. E qui entra in gioco l’amido. Sì, proprio lui, quello che troviamo nelle patate, nel mais, nei cereali. È super abbondante, costa poco, è biodegradabile e ha una struttura molecolare (amilosio lineare e amilopectina ramificata) che possiamo ‘accordare’ per migliorare le prestazioni del PHB. Aggiungerlo al PHB è una strategia furbissima per ridurre i costi, renderlo più facile da lavorare e accelerarne la biodegradazione. Esattamente quello che serve per creare biomateriali sostenibili!

La Nostra Missione: Filamenti PHB/Amido per la Stampa 3D

Ed eccoci al cuore del nostro lavoro. Ci siamo messi in testa di sviluppare e studiare filamenti fatti di PHB puro e, soprattutto, di compositi PHB/amido, ottimizzati proprio per la stampa 3D FDM. La nostra arma segreta? Un estrusore custom, fatto su misura da noi, per esplorare il potenziale di questa coppia PHB-amido. L’obiettivo era chiaro: ottenere filamenti più flessibili e omogenei, senza perdere le preziose caratteristiche di biodegradabilità e biocompatibilità del PHB. Volevamo dimostrare che si può fare: creare materiali per la stampa 3D più economici, ecologici e performanti.

Come Abbiamo Fatto: Dalla Miscela al Filamento

Abbiamo preso il PHB (gentilmente donato da PHB Industrial) e un tipo di amido modificato (l’INDEpel GUM 90, fornito da Indemil, pensato apposta per ‘legare’ meglio con polimeri come il PHB). Abbiamo preparato diverse miscele con differenti percentuali di amido (dall’1% fino al 50%). Dopo aver mescolato tutto per bene, abbiamo usato il nostro estrusore single-screw fatto in casa per trasformare queste miscele in filamenti. Abbiamo giocato un po’ con temperature e velocità della vite per trovare la combinazione perfetta. Alla fine, la configurazione a 170 °C e 20 RPM si è rivelata vincente: ci ha dato filamenti omogenei, robusti e con un diametro costante di circa 1.75 mm, perfetto per le comuni stampanti 3D FDM.

Analisi ai Raggi X (o Quasi): Cosa Ci Dicono i Test

Una volta ottenuti i filamenti, li abbiamo messi sotto torchio con una serie di analisi:

- Analisi Termogravimetrica (TGA): Per vedere come si comportano al caldo e quando iniziano a degradarsi. Abbiamo visto che l’estrusione non rovina troppo la stabilità termica del PHB. Aggiungere amido la abbassa leggermente, ma il profilo generale rimane simile. Curiosamente, con alte percentuali di amido (20% e 50%), abbiamo notato una piccola perdita di massa prima della decomposizione principale, probabilmente dovuta all’umidità assorbita dall’amido.

- Calorimetria Differenziale a Scansione (DSC): Per capire temperature di fusione e cristallinità. L’estrusione abbassa un po’ la temperatura di fusione del PHB (da 177 a 167 °C), segno che qualche catena polimerica si rompe col calore. Piccole quantità di amido (1-10%) non cambiano molto le cose, suggerendo una buona compatibilità. Con più amido (20-50%), la temperatura di fusione risale un po’ (172 °C).

- Spettroscopia Infrarossa (ATR-FTIR): Per controllare la struttura chimica. Buone notizie: sia il PHB che l’amido mantengono la loro ‘impronta digitale’ chimica nei compositi. Questo ci dice che si sono mescolati fisicamente (grazie a forze deboli come quelle di Van der Waals) ma non hanno reagito chimicamente tra loro durante l’estrusione. Ognuno ha mantenuto la sua identità!

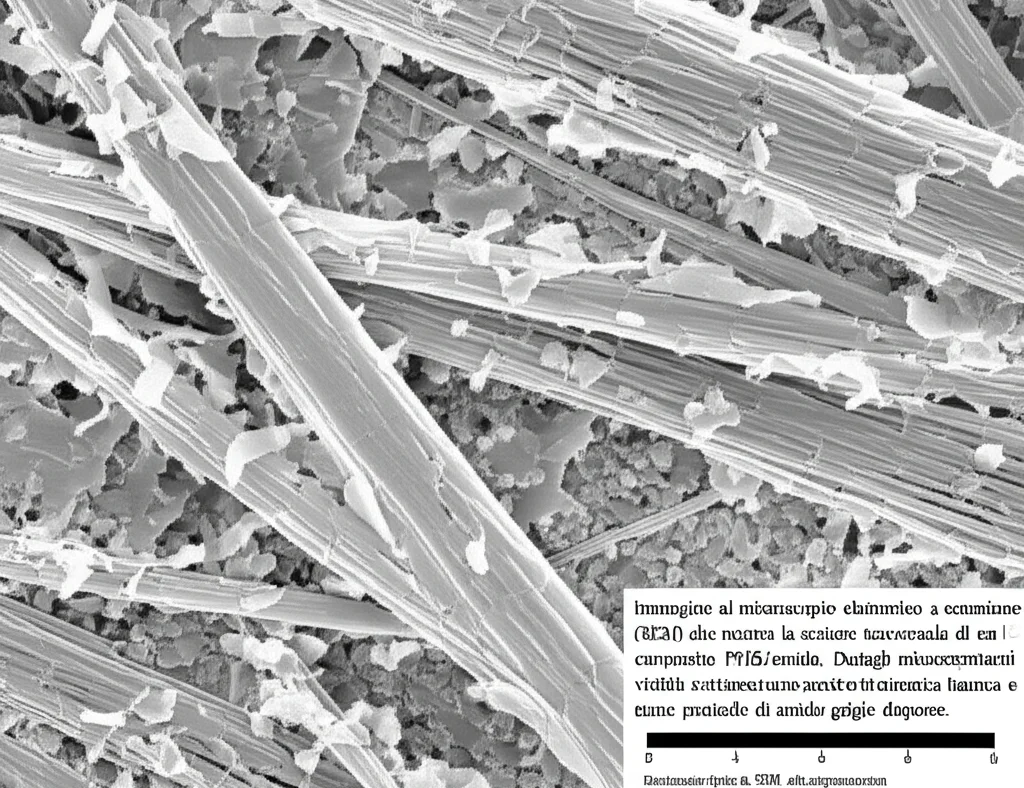

- Microscopia Elettronica a Scansione (SEM): Per vedere la struttura da vicino, a livello micro. Il filamento di PHB puro mostrava qualche bollicina d’aria, ma una struttura interna compatta. I compositi con poco amido (1% e 5%) apparivano belli omogenei e compatti. Aumentando l’amido (20%), abbiamo iniziato a vedere qualche piccolo agglomerato di amido qua e là, ma la struttura generale restava buona.

La Prova del Nove: La Stampa 3D!

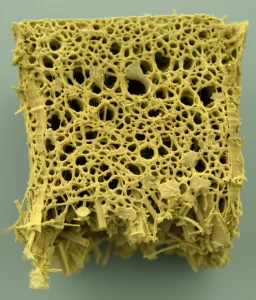

Dopo tutte queste analisi, è arrivato il momento clou: la stampa! Abbiamo scelto il filamento PHB/GUM 5 (quello con il 5% di amido) perché aveva il diametro giusto (1.75 mm) e sembrava bello compatto dalle immagini SEM. Abbiamo usato una stampante 3D FDM commerciale (una Boa 3D Stella), impostato i parametri (testina a 170 °C, velocità 15 mm/s, riempimento 20%, piatto a temperatura ambiente) e… via! Abbiamo stampato uno scaffold, una sorta di impalcatura porosa, modellata al CAD. E il risultato? Eccellente! Lo scaffold è venuto fuori con una struttura a reticolo ben definita, le connessioni tra i filamenti erano buone, e la struttura generale era solida. Certo, qualche piccola imperfezione superficiale c’era, ma questo potrebbe addirittura essere un vantaggio per le applicazioni biomediche, favorendo l’adesione delle cellule. Vedere quel prototipo stampato è stata una bella soddisfazione!

Sfide e Prospettive Future

Non è stato tutto rose e fiori, ovviamente. Una limitazione importante è stata la valutazione delle proprietà meccaniche. Produrre i campioni standard per i test di trazione e impatto avrebbe richiesto una seconda estrusione, alterando il materiale, oppure una quantità enorme di filamento, che il nostro estrusore custom (producendo solo 5 metri per batch) non poteva fornire. Abbiamo anche notato che solo le formulazioni con basse concentrazioni di amido (< 5%) erano facilmente stampabili. Il PHB puro, ad esempio, non siamo riusciti a stamparlo bene, confermando quanto la composizione influenzi la stampabilità. Queste sono sfide reali nella caratterizzazione di nuovi materiali per la manifattura additiva.

Nonostante questo, credo che il nostro studio segni un passo avanti importante. Abbiamo dimostrato che l'aggiunta di una piccola quantità di amido migliora notevolmente la stampabilità del PHB, superando alcuni dei suoi limiti storici. Il nostro estrusore si è rivelato efficace e potenzialmente scalabile. E la capacità di stampare scaffold in 3D con questi compositi apre scenari interessantissimi per l'ingegneria tissutale. Stiamo contribuendo a creare materiali biodegradabili, sostenibili e personalizzabili per il futuro della biomedicina. La strada è ancora lunga, ma siamo sulla buona via!

Fonte: Springer