Miniera 4.0: Come Stiamo Rivoluzionando l’Estrazione del Carbone con l’Intelligenza Artificiale

Ciao a tutti! Oggi voglio portarvi con me in un viaggio affascinante nel cuore della terra, o meglio, nel cuore dell’innovazione che sta trasformando uno dei settori energetici più tradizionali: l’estrazione del carbone. Vi siete mai chiesti come facciamo a tirar fuori tonnellate di carbone da giacimenti spessi anche più di 8 metri, in modo sicuro ed efficiente? Beh, lasciate che vi racconti come stiamo superando sfide enormi grazie a un mix di ingegneria avanzata, simulazioni numeriche e, sì, intelligenza artificiale.

Il Problema: Quando Estrarre Diventa Complicato

Il carbone, che ci piaccia o no, è ancora una colonna portante dell’energia in molte parti del mondo, inclusa la Cina, dove garantisce stabilità energetica. E gran parte di questo carbone si trova in strati incredibilmente spessi. Estrarlo non è una passeggiata. Immaginate di dover gestire enormi macchinari in spazi ristretti, a centinaia di metri sottoterra, cercando di recuperare quanto più carbone possibile senza mischiare troppa roccia (che chiamiamo “sterile” o “ganga”).

Una delle tecniche più usate per questi giacimenti “extra-spessi” è il cosiddetto “franamento del tetto carbone” (in inglese, longwall top coal caving o LTCC). In pratica, mentre scaviamo lo strato inferiore, lasciamo che lo strato superiore di carbone frani controllatamente dietro di noi per poi recuperarlo. Suona semplice? Non proprio.

I metodi tradizionali, spesso basati sull’apertura di un solo punto di estrazione alla volta, presentano diversi problemi:

- Inefficienza: Il carbone non sempre frana in modo uniforme o completo.

- Difficoltà operative: Coordinare l’avanzamento dello scavo con l’estrazione del carbone franato è complesso.

- Formazione di “archi”: A volte il carbone franato si blocca, creando vuoti e interrompendo il flusso.

- Contaminazione: Quando l’arco crolla o l’estrazione non è ottimale, si rischia di tirare su più roccia sterile che carbone, abbassando la qualità e aumentando i costi di lavaggio.

- Perdite: Un sacco di carbone prezioso rischia di rimanere lì sotto, non recuperato.

Questi problemi non solo riducono il recupero di carbone ma limitano anche la velocità di produzione. E in un mondo che chiede energia, non possiamo permettercelo.

La Svolta: L’Estrazione a Gruppi (e Perché Funziona)

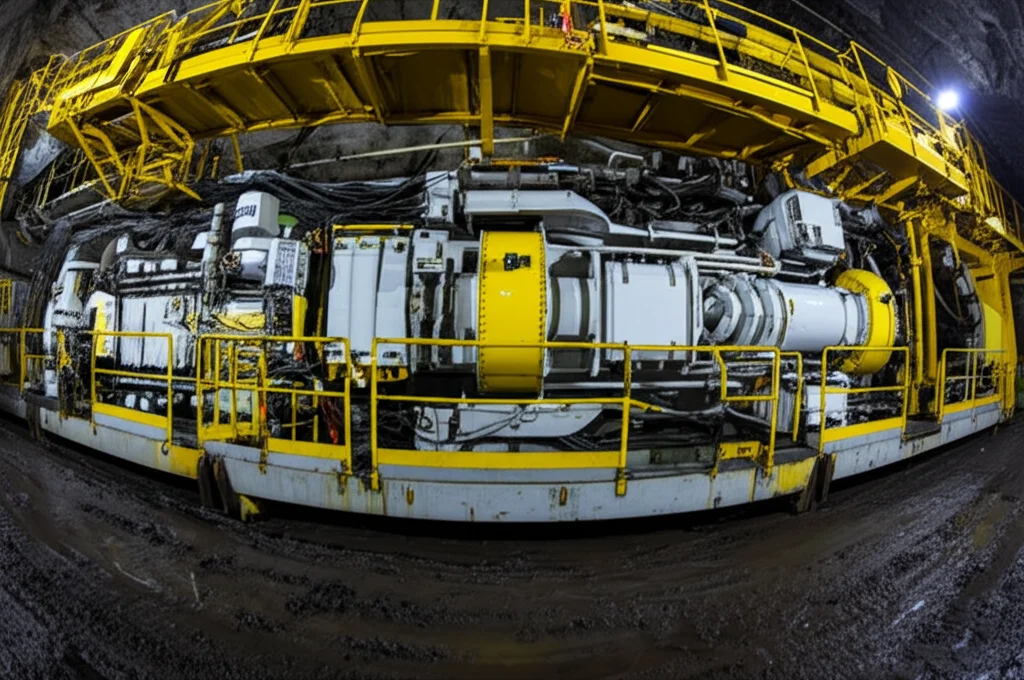

Qui entra in gioco l’innovazione. Abbiamo iniziato a pensare: e se invece di aprire un solo “rubinetto” per il carbone franato, ne aprissimo diversi contemporaneamente o in sequenza ravvicinata? Questa è l’idea alla base dell'”estrazione a gruppi” (group drawing). L’evoluzione tecnologica dei supporti idraulici (quelle enormi macchine che sostengono il tetto e gestiscono l’estrazione) ha reso questa idea fattibile.

Ma come capire qual è il modo migliore di farlo? Quante aperture usare (NDO – Number of Drawing Openings)? Quanti “giri” di estrazione fare per ogni avanzamento (NDR – Number of Drawing Rounds)? Qui la tecnologia ci viene in aiuto con le simulazioni numeriche. Abbiamo creato modelli computerizzati super dettagliati che riproducono il comportamento del carbone e della roccia durante l’estrazione.

Cosa abbiamo scoperto? È un gioco di equilibri!

- Più giri di estrazione (NDR↑): Aumentano il recupero di carbone (fantastico!), ma rallentano l’operazione (meno fantastico per la produzione oraria). Immaginate di dover aprire e chiudere i “rubinetti” più volte: richiede tempo.

- Più aperture contemporanee (NDO↑): Accelerano l’estrazione (ottimo per la produttività!), ma tendono a ridurre leggermente il recupero totale di carbone. È come aprire troppi rubinetti insieme: il flusso è più veloce ma forse meno controllato, rischiando di pescare prima la roccia.

Le simulazioni ci hanno mostrato che l’estrazione a gruppi multi-ciclo (MRGD – Multi Round Group Drawing) aiuta a stabilizzare l’interfaccia tra carbone e roccia, rendendola più uniforme. Questo riduce le perdite di carbone, specialmente negli strati più alti del giacimento franato. È come se “pettinassimo” meglio l’area di estrazione ad ogni ciclo.

Andare Oltre: Ottimizzare l’Estrazione Eccessiva

C’è un altro trucco interessante. A volte, per recuperare quel po’ di carbone in più che altrimenti andrebbe perso, conviene “rischiare” di estrarre anche un po’ di roccia sterile. Si chiama “estrazione eccessiva” (excessive coal drawing). Ma quanta roccia è accettabile? Anche qui, le simulazioni sono state fondamentali.

Abbiamo studiato la relazione tra il contenuto istantaneo di sterile (la percentuale di roccia che esce dall’apertura in un dato momento) e il contenuto cumulativo di sterile (la quantità totale di roccia nel carbone estratto). Abbiamo scoperto che c’è una correlazione precisa: controllando il contenuto istantaneo, possiamo prevedere e gestire il contenuto cumulativo e, di conseguenza, massimizzare il recupero di carbone senza esagerare con lo sterile.

Per esempio, nelle nostre simulazioni per uno strato di 16 metri, abbiamo visto che permettere un contenuto istantaneo di sterile fino a circa il 40% (usando due aperture) poteva portare il recupero di carbone a livelli molto alti (circa 94%), un risultato paragonabile a metodi multi-ciclo più complessi, ma potenzialmente più veloce. È tutta una questione di trovare il punto giusto!

La Rivoluzione Tecnologica: L’Estrazione Diventa Intelligente

Ed eccoci al cuore della trasformazione: rendere tutto questo processo automatico e intelligente. L’obiettivo è arrivare a miniere quasi senza personale (“unmanned”) nelle aree operative più critiche. Ma come fa una macchina a “capire” quando smettere di estrarre per non prendere troppa roccia?

Abbiamo sviluppato un sistema pazzesco che integra diverse tecnologie all’avanguardia:

- Identificazione Carbone/Sterile: Un sistema “fusion” che usa sia le vibrazioni d’impatto (la roccia e il carbone “suonano” diversamente quando cadono) sia l’analisi iperspettrale (ogni materiale riflette la luce in modo unico, come un’impronta digitale). Combinando queste due tecniche, riusciamo a capire quasi in tempo reale cosa sta uscendo dall’apertura con un’accuratezza incredibile (oltre il 92% nei test sul campo!).

- Monitoraggio del Volume: Scanner laser 3D misurano costantemente quanto carbone viene estratto.

- Misurazione Spessore Carbone: Un radar a penetrazione del suolo (GPR) “vede” attraverso la roccia per misurare lo spessore del tetto carbone rimanente, assicurandosi che non ci confondiamo con strati intermedi di roccia.

Tutte queste informazioni confluiscono in un sistema di controllo intelligente. Un algoritmo di intelligenza artificiale analizza i dati in tempo reale (pressione del tetto, posizione delle macchine, carico dei nastri trasportatori, ecc.) e decide dinamicamente come, dove e per quanto tempo estrarre, coordinando perfettamente scavo ed estrazione. L’obiettivo chiave è chiudere le aperture di estrazione esattamente quando il contenuto istantaneo di sterile raggiunge la soglia preimpostata (ad esempio, il 35%).

Il Successo sul Campo: La Miniera di Tashan 8222

Tutto questo non è solo teoria! Nella miniera di Tashan, in Cina, abbiamo implementato il primo fronte di estrazione intelligente per giacimenti ultra-spessi, progettato per una produzione annua da capogiro: 15 milioni di tonnellate!

All’inizio, avevamo provato un metodo complesso (“a quattro livelli”), ma era difficile da gestire e il recupero non era ottimale (circa 75%). Siamo quindi passati all’estrazione a gruppi sequenziale (due aperture alla volta) e abbiamo implementato il nostro sistema intelligente di controllo basato sull’identificazione carbone/sterile.

I risultati? Impressionanti!

- Il recupero di carbone è schizzato al 90,12%, quasi il 15% in più rispetto a prima!

- Il contenuto di sterile è stato tenuto sotto controllo, intorno al 9%, proprio come previsto dalle simulazioni.

- L’efficienza è aumentata drasticamente, riducendo i blocchi e permettendo di raggiungere quella produzione record di 15 milioni di tonnellate annue.

Questo successo ha dimostrato non solo l’efficacia dell’estrazione a gruppi e del controllo intelligente, ma anche l’affidabilità delle nostre simulazioni numeriche.

Verso il Futuro: Miniere Più Intelligenti e Produttive

Quello che stiamo facendo è più di un semplice miglioramento tecnico. Stiamo aprendo la strada a una nuova era dell’estrazione mineraria: più sicura, più efficiente, più sostenibile (perché sprechiamo meno risorse) e incredibilmente più produttiva. L’integrazione di simulazioni avanzate, sensori intelligenti e algoritmi di IA ci permette di affrontare sfide che sembravano insormontabili.

Certo, la strada verso miniere completamente autonome è ancora lunga, ma ogni passo come questo ci avvicina all’obiettivo. È un campo in continua evoluzione, ed è entusiasmante farne parte e vedere come la tecnologia possa trasformare anche i settori più tradizionali. La prossima volta che accendete una luce, pensate che forse dietro quell’energia c’è un po’ di questa incredibile innovazione che lavora nel cuore della Terra!

Fonte: Springer