Elettroliti Polimerici TPU-PEO: L’Estrusione Batte il Casting? La Sorprendente Verità sul Trasporto Ionico

Ciao a tutti! Oggi voglio portarvi con me in un viaggio affascinante nel mondo delle batterie, ma non quelle a cui siamo abituati. Parliamo del futuro, di batterie più piccole, leggere, flessibili e magari persino biodegradabili! Sembra fantascienza? Forse, ma la ricerca sta facendo passi da gigante, e uno dei pezzi chiave del puzzle sono gli elettroliti polimerici solidi (SPE).

Vedete, le batterie tradizionali usano elettroliti liquidi che, diciamocelo, non sono il massimo: possono essere tossici, infiammabili e non vanno molto d’accordo con i materiali super performanti che vorremmo usare per batterie più potenti. Gli SPE, invece, sono solidi, più sicuri e flessibili. Il problema? Spesso non conducono gli ioni (la “benzina” delle batterie) così bene come i liquidi, specialmente a temperatura ambiente.

Qui entra in gioco la mia ricerca, o meglio, l’area che mi appassiona e su cui abbiamo lavorato. Ci siamo concentrati su una miscela (un “blend”) di due polimeri: il poliuretano termoplastico (TPU) e l’ossido di polietilene (PEO), aggiungendo un sale di litio (il famoso LiTFSI) per fornire gli ioni.

Perché mischiare TPU e PEO?

Il PEO è un “classico” nel campo degli SPE. Le sue catene molecolari, ricche di ossigeno, sono brave a “ospitare” e far muovere gli ioni litio. Però, ha i suoi difetti: non è meccanicamente robustissimo, tende a cristallizzare (il che rallenta gli ioni) e non ama le alte temperature o tensioni.

Il TPU, invece, è un materiale tosto. È un copolimero a blocchi, significa che ha segmenti “duri” (che danno resistenza meccanica, grazie a legami idrogeno speciali) e segmenti “morbidi” (che potrebbero aiutare a condurre gli ioni, anche se meno del PEO). L’idea di miscelarli è semplice: unire la buona conducibilità ionica (principalmente dal PEO e dai segmenti morbidi del TPU) con la robustezza meccanica del TPU. Un po’ come creare un materiale che sia sia veloce che resistente!

Abbiamo aggiunto anche un pizzico di nano-particelle di Al2O3, un riempitivo ceramico che a volte aiuta a migliorare le proprietà generali.

La grande domanda: Casting vs. Estrusione

Tradizionalmente, questi film polimerici si preparano con il metodo del “casting”: si sciolgono i polimeri e il sale in solventi, si stende la soluzione su una superficie piana e si fa evaporare il solvente. È un processo che funziona, ma ha degli svantaggi: richiede solventi (spesso tossici e costosi da smaltire/riciclare), è lento e può lasciare tracce di solvente che danno fastidio alla batteria.

Allora ci siamo chiesti: e se usassimo l’estrusione? È un metodo senza solventi, veloce, scalabile industrialmente e più ecologico. Si mescolano le polveri dei materiali, si fondono ad alta temperatura e si “spremono” attraverso una filiera per ottenere un film solido. Fantastico, no?

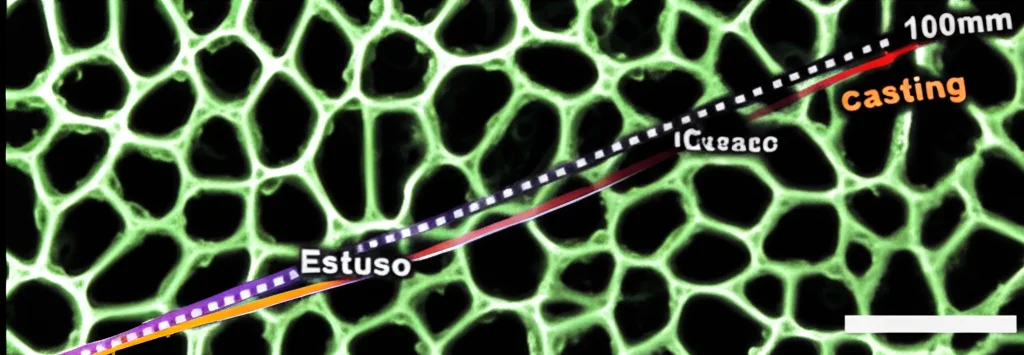

Però, c’era un dubbio. L’estrusione “stira” le molecole del polimero mentre passano nella filiera. La nostra ipotesi iniziale era che questo processo potesse allineare le catene polimeriche in una direzione preferenziale (un po’ come pettinare dei capelli lunghi). Se questo allineamento fosse avvenuto nel piano del film (che chiamiamo XY), ci aspettavamo che la conducibilità ionica nella direzione perpendicolare (Z), quella che serve per far funzionare la batteria “attraverso” l’elettrolita, potesse diminuire. Aveva senso, no? Beh, preparatevi alla sorpresa…

Scavando a fondo: cosa ci dicono le tecniche?

Per capire cosa succedeva davvero a livello molecolare e come si muovevano gli ioni, abbiamo usato un arsenale di tecniche sofisticate.

* Calorimetria Scansione Differenziale (DSC): Questa tecnica misura come i materiali assorbono o rilasciano calore quando vengono riscaldati o raffreddati. Ci dice molto sulle transizioni di fase, come la temperatura di transizione vetrosa (Tg, quando il polimero passa da uno stato rigido a uno più gommoso) e la fusione dei cristalli. Abbiamo visto che l’estrusione, rispetto alla polvere iniziale, riduceva la cristallinità del PEO. Interessante! Nelle miscele, la situazione era complessa: la Tg e i picchi di fusione cambiavano a seconda della quantità di sale, suggerendo interazioni intricate tra Li+, PEO e TPU. Un dato chiave: i campioni ottenuti per casting sembravano formare fasi più ordinate e cristalline rispetto a quelli estrusi. Tenetelo a mente!

* Spettroscopia Infrarossa (FTIR): L’FTIR è come dare un’occhiata alle “vibrazioni” delle molecole. Ci permette di capire quali legami chimici ci sono e come interagiscono. Abbiamo confermato che sia gli ossigeni del PEO sia quelli dei segmenti morbidi del TPU legano gli ioni litio (Li+). C’era anche qualche indizio che persino i gruppi N-H dei segmenti duri del TPU potessero dare una mano. Ma la cosa più intrigante riguardava l’orientamento delle catene. Analizzando specifici picchi sensibili all’orientamento (le vibrazioni “wagging” del CH2 nel PEO), abbiamo scoperto che nei campioni estrusi, specialmente nelle miscele, l’orientamento preferenziale delle catene nel piano XY era *meno* pronunciato rispetto ai campioni PEO puri o a quelli ottenuti per casting. L’estrusione sembrava “scompigliare” un po’ le catene rispetto al casting. Questo andava contro la nostra ipotesi iniziale!

* Spettroscopia di Impedenza AC e Dielettrica a Banda Larga (BDS): Queste tecniche misurano come il materiale risponde a un campo elettrico alternato a diverse frequenze e temperature. Sono fondamentali per misurare la conducibilità ionica (quanto bene si muovono gli ioni) e per studiare i moti molecolari (le “danze” dei segmenti polimerici che aiutano gli ioni a spostarsi). E qui è arrivata la sorpresa più grande: confrontando campioni con la stessa composizione (rapporto Li:EO 1:15), l’elettrolita estruso mostrava una conducibilità ionica “bulk” (all’interno dei grani cristallini o delle zone amorfe) più che doppia rispetto a quello ottenuto per casting, su tutto l’intervallo di temperatura testato! Anche la resistenza all’interfaccia con l’elettrodo di litio era più bassa per il campione estruso 1:15. La BDS ha mostrato che i tempi di rilassamento (legati alla velocità dei moti molecolari) erano inizialmente più brevi nei campioni estrusi, suggerendo una maggiore mobilità segmentale, anche se questo effetto tendeva a svanire dopo un ciclo di riscaldamento e raffreddamento.

* Risonanza Magnetica Nucleare (NMR): L’NMR ci permette di “vedere” specifici nuclei atomici, come il 7Li (Litio) e il 19F (Fluoro, presente nell’anione TFSI-). Non solo ci dà informazioni sulla struttura chimica, ma con tecniche speciali (PFG-NMR) possiamo misurare direttamente quanto velocemente gli atomi si muovono, cioè il loro coefficiente di diffusione. I risultati? Hanno confermato il quadro: negli elettroliti estrusi, gli ioni litio (7Li) si muovevano più velocemente (diffusione maggiore di circa il 20%) rispetto ai campioni ottenuti per casting, sia nel piano XY che, cosa cruciale, nella direzione Z! Anche la diffusione dell’anione (19F) mostrava differenze interessanti, essendo più isotropa (simile in tutte le direzioni) nei campioni estrusi.

Mettendo insieme i pezzi: la conclusione sorprendente

Allora, cosa significa tutto questo? La nostra ipotesi iniziale era sbagliata! L’estrusione, almeno per queste miscele TPU-PEO, non solo non peggiora la conducibilità ionica perpendicolare al film, ma la migliora significativamente rispetto al casting, specialmente per la composizione ottimale (1:15).

Perché? La spiegazione più probabile sta proprio nel modo in cui i film si solidificano. Nel casting, l’evaporazione lenta del solvente dà tempo alle catene di PEO di organizzarsi, allineandosi preferenzialmente nel piano XY. Questo crea percorsi facili per gli ioni *lungo* le catene (nel piano XY), ma rende più difficile il movimento *attraverso* le catene (nella direzione Z).

Nell’estrusione, invece, il polimero fuso viene raffreddato e solidifica molto più rapidamente all’uscita dalla filiera. Questo “congela” una struttura più disordinata, meno orientata nel piano XY, come suggerito dall’FTIR e dalla minore cristallinità vista con la DSC. Questo apparente disordine, però, sembra creare percorsi più favorevoli per il movimento ionico tridimensionale, inclusa la direzione Z, portando a una conducibilità e a una diffusione ionica superiori in quella direzione cruciale per le prestazioni della batteria. I tempi di rilassamento più brevi visti con la BDS supportano l’idea di una maggiore mobilità segmentale in questa struttura meno ordinata.

E adesso?

Questi risultati sono entusiasmanti! Dimostrano che l’estrusione senza solventi non è solo un metodo di produzione più ecologico, veloce e scalabile per gli elettroliti polimerici solidi, ma può anche portare a prestazioni ioniche superiori rispetto ai metodi tradizionali come il casting, almeno per sistemi complessi come le miscele TPU-PEO.

Certo, la strada verso le batterie del futuro è ancora lunga, ma capire a fondo come i processi di fabbricazione influenzano la microstruttura e il trasporto ionico è fondamentale. Il fatto che un processo industriale consolidato come l’estrusione possa offrire vantaggi inaspettati è una notizia fantastica per lo sviluppo di batterie allo stato solido più sicure, performanti e sostenibili. Continueremo a esplorare queste strade, perché il potenziale è davvero enorme!

Fonte: Springer