Stampiamo il Futuro: Elettrodi 3D Rivoluzionari Trasformano la CO2 in Energia!

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi affascina tantissimo e che potrebbe davvero dare una svolta alla lotta contro il cambiamento climatico. Immaginate di poter prendere l’anidride carbonica (la famigerata CO2), uno dei principali responsabili dell’effetto serra, e trasformarla in qualcosa di utile, come il syngas. Il syngas, o gas di sintesi, è una miscela di idrogeno (H2) e monossido di carbonio (CO) che può essere usata per produrre carburanti o altre sostanze chimiche preziose. Sembra fantascienza? Beh, non proprio! Grazie a nuove tecnologie super avanzate, stiamo facendo passi da gigante.

La Sfida: Elettrodi Efficienti e Su Misura

Il cuore di questa trasformazione “magica” è un processo chiamato elettrocatalisi. In pratica, usiamo l’elettricità e un materiale speciale, l’elettrodo catalitico, per far avvenire la reazione chimica che converte la CO2. Il problema è che creare elettrodi davvero efficienti, stabili e magari anche economici non è affatto semplice.

Tradizionalmente, si usano catalizzatori in polvere che devono essere “incollati” su un supporto con dei leganti (come il Nafion o il PVDF). Questo però può creare problemi: i leganti possono coprire i siti attivi del catalizzatore, riducendone l’efficienza, e la struttura generale potrebbe non essere ottimale per far arrivare la CO2 e far uscire i prodotti. Un’alternativa è far crescere il catalizzatore direttamente su un supporto (elettrodi autoportanti), ma controllare la forma e la struttura fine in questo modo è complicato e spesso richiede processi lunghi e costosi, magari ad alte temperature o pressioni.

La Soluzione High-Tech: Stampare gli Elettrodi in 3D!

Ed è qui che entra in gioco una tecnologia che ormai conosciamo bene per altri scopi: la stampa 3D! Sì, avete capito bene. Stiamo parlando di usare la stampa 3D per costruire, strato dopo strato, degli elettrodi catalitici con forme e strutture interne progettate al computer. Pensate ai vantaggi:

- Flessibilità Totale: Possiamo disegnare e creare elettrodi della forma e dimensione esatta che ci serve per una specifica applicazione.

- Controllo della Porosità: Possiamo progettare con precisione la struttura interna, creando pori della giusta dimensione per massimizzare la superficie attiva e facilitare il movimento dei gas e dei liquidi. Questo è cruciale per l’efficienza!

- Robustezza: Gli elettrodi stampati in 3D sono spesso più stabili e resistenti rispetto a quelli fatti con polveri e leganti.

Insomma, la stampa 3D ci offre una piattaforma incredibile per creare elettrodi su misura, ottimizzati per la reazione che vogliamo far avvenire.

La Nostra Ricetta Speciale: Liquidi Ionici e Drogaggio Multi-Eteroatomo

Nel nostro studio, abbiamo sviluppato un metodo davvero innovativo per creare questi elettrodi stampati in 3D. Abbiamo combinato la stampa 3D (in particolare una tecnica chiamata SLA, Stereo Lithography Appearance) con un processo successivo di carbonizzazione conforme di un materiale molto particolare: i liquidi ionici.

Ma andiamo con ordine. Ecco la ricetta:

1. L’Inchiostro Magico: Abbiamo preparato un “inchiostro” speciale per la nostra stampante 3D. L’ingrediente principale è un liquido ionico monomerico (una specie di sale liquido a temperatura ambiente) chiamato CMVImTFSI. Questo liquido è la nostra fonte principale di carbonio e azoto (N). Abbiamo aggiunto altri componenti:

* Un solvente (DMSO) per regolare la viscosità.

* Dell’acido poliacrilico (PAA) che, dopo un trattamento, aiuta a creare pori e a dare stabilità meccanica.

* Un reticolante e un fotoiniziatore per far solidificare l’inchiostro quando viene colpito dalla luce UV della stampante.

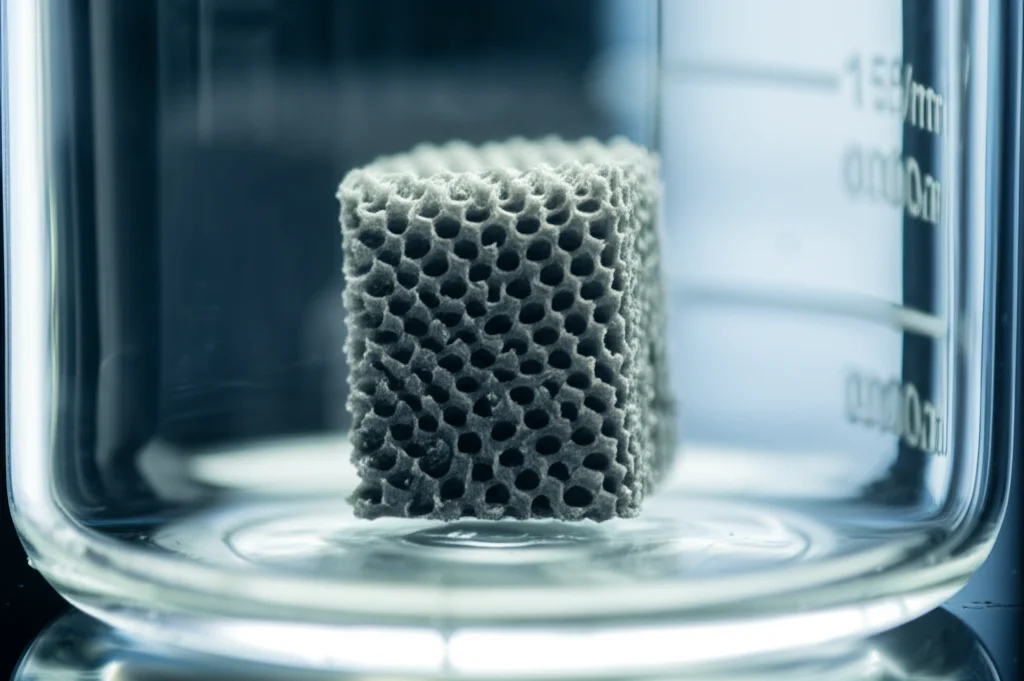

2. Stampa 3D: Abbiamo usato una stampante 3D SLA per creare la forma desiderata del nostro elettrodo (un piccolo blocco con canali cilindrici per aumentare la superficie) partendo dall’inchiostro. Il risultato è un gel (Gel-I).

3. Trattamenti Post-Stampa:

* Abbiamo immerso il Gel-I in una soluzione acquosa di ammoniaca. Questo passaggio serve a scambiare il solvente DMSO, a neutralizzare il PAA (rendendolo stabile) e a creare dei pori nella struttura (Gel-II).

* Qui arriva il bello: abbiamo immerso il Gel-II in una soluzione contenente tetrafenilfosfonio tetrafenilborato. Questo composto ci permette di introdurre altri due elementi chiave nella struttura: il boro (B) e il fosforo (P). Questo processo si chiama drogaggio. Il risultato è il Gel-III, che ora contiene le fonti per Carbonio, Azoto, Boro e Fosforo.

4. Cottura Finale (Carbonizzazione): Abbiamo “cotto” il Gel-III ad alta temperatura (intorno ai 1050 °C) in assenza di ossigeno (sotto gas Argon). Durante questo processo, chiamato pirolisi o carbonizzazione, il gel si trasforma in un materiale a base di carbonio, molto poroso e robusto, mantenendo la forma 3D originale (anche se si restringe un po’). L’anione TFSI- del liquido ionico evapora, lasciando dietro di sé micropori. Il risultato finale è il nostro elettrodo catalitico poroso a base di carbonio, drogato con tre eteroatomi (B, P, N): il BPN-3Dp-CCE.

Perché questo drogaggio ternario con B, P e N? Beh, è noto che drogare il carbonio con atomi diversi (eteroatomi) ne modifica le proprietà elettroniche e superficiali, creando “siti attivi” dove la reazione catalitica può avvenire più facilmente. L’azoto è un classico, ma aggiungere anche boro e fosforo può creare effetti sinergici, migliorando ulteriormente la conducibilità, la distribuzione della carica e l’affinità con le molecole di CO2.

Risultati Sorprendenti: CO2 Convertita in Syngas Controllabile

Abbiamo messo alla prova i nostri elettrodi BPN-3Dp-CCE nella reazione di riduzione elettrocatalitica della CO2 (CO2RR). E i risultati sono stati davvero incoraggianti!

Abbiamo confrontato le prestazioni del nostro elettrodo ternario (BPN-3Dp-CCE) con un elettrodo di controllo che conteneva solo azoto (N-3Dp-CCE), preparato senza il passaggio di drogaggio con B e P.

* Efficienza Migliorata: Il nostro BPN-3Dp-CCE ha mostrato un’efficienza Faradaica per la produzione di CO (FECO) significativamente più alta rispetto al controllo N-3Dp-CCE a tutti i potenziali testati. L’efficienza Faradaica ci dice quanta dell’elettricità fornita viene effettivamente utilizzata per produrre il prodotto desiderato (in questo caso, CO). Abbiamo raggiunto un picco di FECO del 75.6% a -0.6 V.

* Syngas su Misura: La reazione produce non solo CO, ma anche idrogeno (H2) a causa di una reazione competitiva (evoluzione dell’idrogeno, HER). La miscela di H2 e CO è proprio il syngas! La cosa fantastica è che, cambiando il potenziale elettrico applicato all’elettrodo, siamo riusciti a controllare il rapporto tra H2 e CO nel syngas prodotto. Siamo passati da un rapporto H2:CO di 0.32 (più CO) a -0.6 V, fino a un rapporto di 3.46 (molto più H2) a -1.0 V. Questa versatilità è importantissima, perché diverse applicazioni industriali richiedono syngas con composizioni differenti.

* Stabilità a Lungo Termine: Un buon catalizzatore deve durare. Abbiamo testato il nostro BPN-3Dp-CCE per 10 ore consecutive di elettrolisi a -0.6 V. L’efficienza è rimasta praticamente invariata (FECO sopra il 70%, FEH2 sotto il 30%) e la densità di corrente ha mostrato un decadimento trascurabile. Questo indica un’ottima stabilità strutturale e operativa.

Abbiamo anche usato tecniche come l’impedenza elettrochimica (EIS) per confermare che il drogaggio ternario con B, P, N migliora il trasferimento di carica all’interfaccia elettrodo/elettrolita, grazie proprio agli effetti sinergici tra i diversi eteroatomi.

Uno Sguardo da Vicino: La Struttura Porosa e il Drogaggio Confermati

Per capire meglio perché i nostri elettrodi funzionano così bene, li abbiamo analizzati con tecniche di microscopia e spettroscopia avanzate.

* Microscopia Elettronica (SEM e TEM): Le immagini hanno rivelato una struttura altamente porosa su diverse scale: macropori (dovuti all’evaporazione del solvente e al trattamento con ammoniaca), mesopori (probabilmente dalla frammentazione dei polimeri durante la carbonizzazione) e micropori (dall’evaporazione dell’anione del liquido ionico). Questa gerarchia di pori è fantastica: crea un’enorme area superficiale accessibile, offre tantissimi siti attivi e facilita il trasporto della CO2 e dei prodotti.

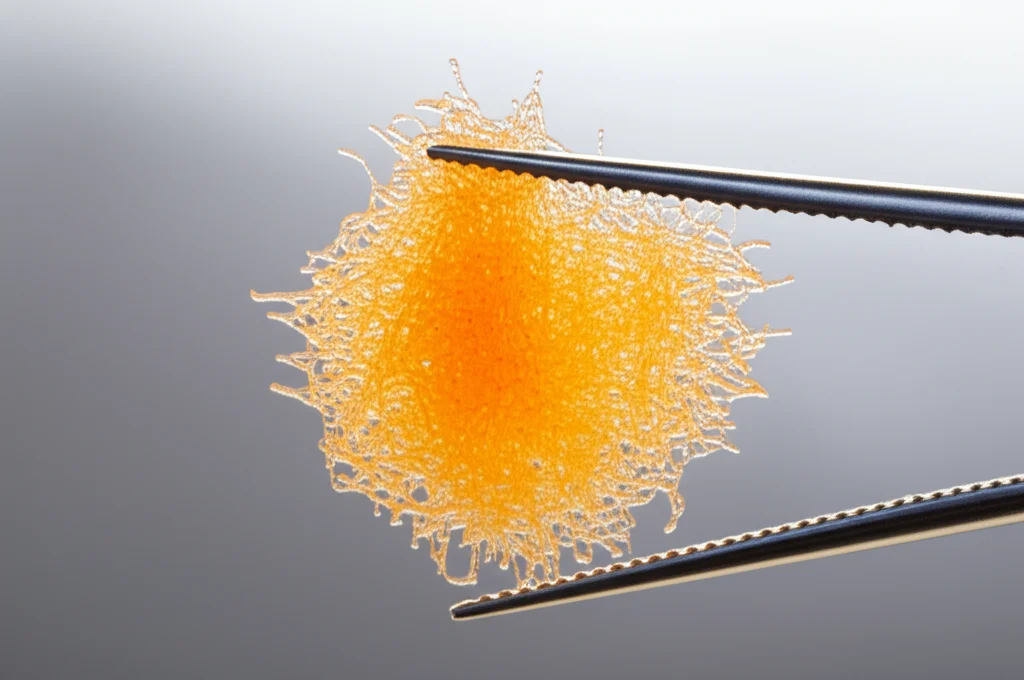

* Mappatura Elementare (HAADF-STEM): Abbiamo confermato che gli atomi di Boro, Fosforo e Azoto sono stati incorporati con successo nella matrice di carbonio e sono distribuiti in modo uniforme.

* Diffrazione a Raggi X (XRD) e Spettroscopia Raman: Queste tecniche hanno confermato la natura carboniosa (parzialmente grafitica ma con molti difetti) del materiale. Il rapporto ID/IG più alto nel BPN-3Dp-CCE rispetto al N-3Dp-CCE nel Raman indica una maggiore presenza di difetti strutturali, che spesso corrispondono a siti cataliticamente attivi.

* Spettroscopia Fotoelettronica a Raggi X (XPS): L’XPS ci ha permesso non solo di quantificare gli elementi presenti (confermando le percentuali di B, P, N e C) ma anche di studiare il loro stato chimico (i tipi di legami che formano). Abbiamo identificato diversi tipi di legami B-C-N, P-C, P-O e varie specie di azoto (piridinico, grafitico, ossidico), ognuna delle quali contribuisce in modo diverso a migliorare le proprietà catalitiche e la conducibilità dell’elettrodo.

Perché è Importante e Cosa Ci Riserva il Futuro?

Questo lavoro dimostra che combinare la stampa 3D con la carbonizzazione conforme di liquidi ionici drogati è una strategia potentissima per creare elettrodi catalitici autoportanti, senza metalli, con strutture controllate e prestazioni elevate per la conversione della CO2 in syngas.

I vantaggi sono notevoli:

- Controllo preciso sulla macro e microstruttura dell’elettrodo.

- Possibilità di introdurre molteplici eteroatomi per effetti sinergici.

- Elettrodi robusti e autoportanti, senza bisogno di leganti.

- Processo potenzialmente scalabile, visto che la tecnologia di stampa 3D è sempre più matura.

Questa ricerca apre nuove strade per progettare materiali catalitici avanzati, non solo per la riduzione della CO2, ma potenzialmente per molte altre applicazioni elettrochimiche, come la produzione di idrogeno, le batterie o i sensori. È un esempio affascinante di come la scienza dei materiali e le tecniche di fabbricazione avanzate possano unirsi per affrontare sfide globali come quella energetica e ambientale. Il futuro della catalisi potrebbe essere… stampato in 3D!

Fonte: Springer