Rivestimento Laser su Ghisa: Il Segreto è nel Tasso di Sovrapposizione!

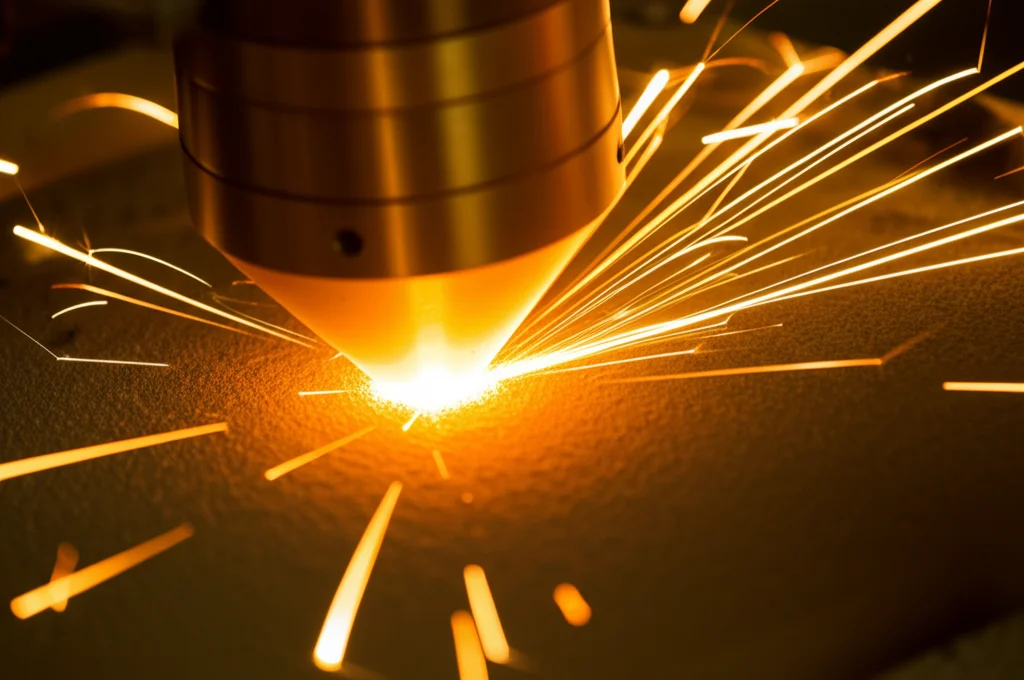

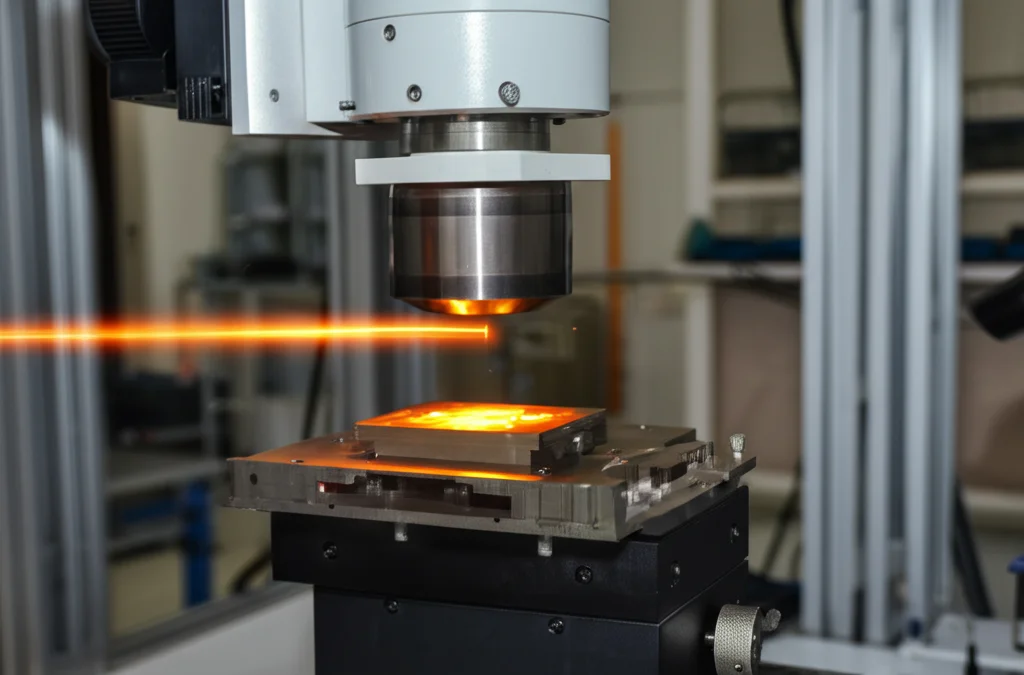

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi appassiona molto nel campo dell’ingegneria dei materiali e della produzione: il laser cladding. Immaginate di poter “spalmare” uno strato di materiale super resistente su un componente, un po’ come mettere una glassa high-tech su una torta, ma con un laser potentissimo! Questa tecnica fa parte della grande famiglia della manifattura additiva, quella che sta rivoluzionando il modo in cui costruiamo le cose.

Il laser cladding è fantastico perché permette di depositare polveri metalliche su un materiale base, creando un legame metallurgico fortissimo. Il bello è che lo fa con un apporto di calore minimo e una zona termicamente alterata (quella che si scalda attorno) molto piccola. Questo significa meno stress termici, meno deformazioni e la possibilità di mantenere le dimensioni originali dei pezzi, cosa fondamentale, ad esempio, nell’industria degli stampi. Pensate agli stampi per la lamiera: sono sottoposti a usura, fatica, danni superficiali continui. Ripararli con metodi tradizionali può essere un incubo, portando a surriscaldamenti, diluizioni eccessive del materiale e deformazioni che compromettono la vita dello stampo. Il laser cladding, invece, ci offre una soluzione elegante ed efficace, permettendoci di applicare materiali ad alte prestazioni, come gli acciai inossidabili martensitici, per migliorare durezza, resistenza all’usura e alla corrosione.

La Sfida della Sovrapposizione

Ora, quando dobbiamo rivestire aree ampie, non basta una singola passata di laser. Dobbiamo fare più passate una accanto all’altra, e qui entra in gioco un parametro cruciale: il tasso di sovrapposizione (overlap rate). In pratica, decidiamo quanto la nuova passata di laser deve sovrapporsi a quella precedente. Sembra un dettaglio, ma vi assicuro che fa tutta la differenza del mondo! A differenza di una singola passata, qui il laser non fonde solo la polvere nuova, ma anche una parte della traccia già solidificata. Capire come gestire questa sovrapposizione è fondamentale per ottenere un rivestimento di qualità.

Nel mio studio, ho voluto indagare proprio questo aspetto. Ho preso della comune ghisa sferoidale duttile FGS600-3A, quella usata per gli stampi per lamiera, e ci ho depositato sopra, tramite laser cladding, una polvere di acciaio inossidabile martensitico Metco 42C (simile all’AISI 431). L’obiettivo? Capire come diversi tassi di sovrapposizione (dal 20% all’80%) influenzassero le proprietà finali del rivestimento: porosità, microstruttura, microdurezza e, importantissimo, le tensioni residue.

Uno Sguardo al Microscopio: Cosa Succede Dentro?

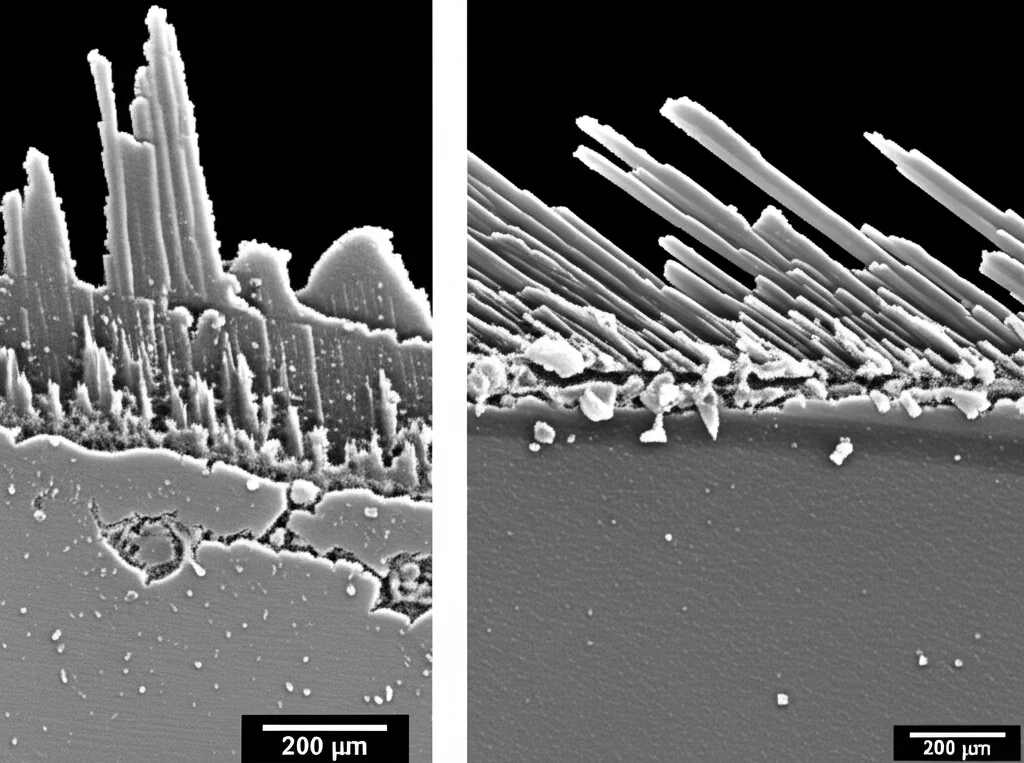

La prima cosa che abbiamo notato guardando le sezioni dei campioni al microscopio è stata l’interfaccia tra il rivestimento e la ghisa base. Si vedeva una banda bianca brillante molto stretta: segno di un legame metallurgico forte, quasi una fusione perfetta! Questa zona è interessante perché avviene una diffusione di carbonio dalla ghisa (che ne è ricca) verso il primo strato di acciaio depositato. Questo fenomeno, chiamato decarburazione dello strato di rivestimento, crea quella banda bianca e contribuisce a un’adesione eccellente.

Osservando la crescita del materiale depositato, abbiamo visto una struttura affascinante. Dal basso verso l’alto, i grani cristallini crescono in modo ordinato, come dei piccoli alberi chiamati dendriti, seguendo la direzione in cui il calore si dissipa. Questo si chiama crescita epitassiale. È interessante notare che la struttura cambiava passando da uno strato all’altro. Nel secondo strato, a causa dell’accumulo di calore dovuto alle passate precedenti, le dendriti tendevano ad essere più grossolane. Nel terzo e ultimo strato, invece, il raffreddamento più rapido sulla superficie portava alla formazione di grani più piccoli e disordinati, detti equiassici. È una transizione classica nella solidificazione dei metalli.

Il Problema dei “Buchi”: La Porosità

Uno dei nemici principali dei rivestimenti è la porosità. Immaginate delle piccole bolle d’aria o zone non fuse intrappolate nel materiale: indeboliscono la struttura e ne compromettono le prestazioni. Abbiamo misurato la porosità per ogni tasso di sovrapposizione usando l’analisi digitale delle immagini. I risultati sono stati chiarissimi: il tasso di sovrapposizione ha un impatto enorme!

I valori di porosità variavano dal 4.35% fino a un ottimo 0.75%. Abbiamo scoperto che aumentando la sovrapposizione dal 20% fino al 65%, la porosità diminuiva significativamente. Il valore minimo assoluto (0.75%) lo abbiamo ottenuto proprio con una sovrapposizione del 65% (corrispondente a una distanza tra i centri delle passate di 1.05 mm). Questo probabilmente perché una maggiore sovrapposizione migliora la “bagnabilità” del metallo fuso e aiuta a eliminare i gas intrappolati.

Ma attenzione a non esagerare! Quando abbiamo provato una sovrapposizione dell’80%, la porosità ha ricominciato ad aumentare. Non solo: con una sovrapposizione così alta, abbiamo iniziato a vedere problemi di adesione tra le passate e la formazione di piccoli solchi, come se il materiale non riuscisse a legarsi correttamente. A volte, i pori si formavano proprio al confine tra due passate successive, indicando una “mancanza di fusione” dovuta forse a un’energia non ottimale o a un tempo di interazione insufficiente in quelle condizioni estreme. Quindi, come spesso accade, la virtù sta nel mezzo: il 65% di overlap si è rivelato il nostro “sweet spot”.

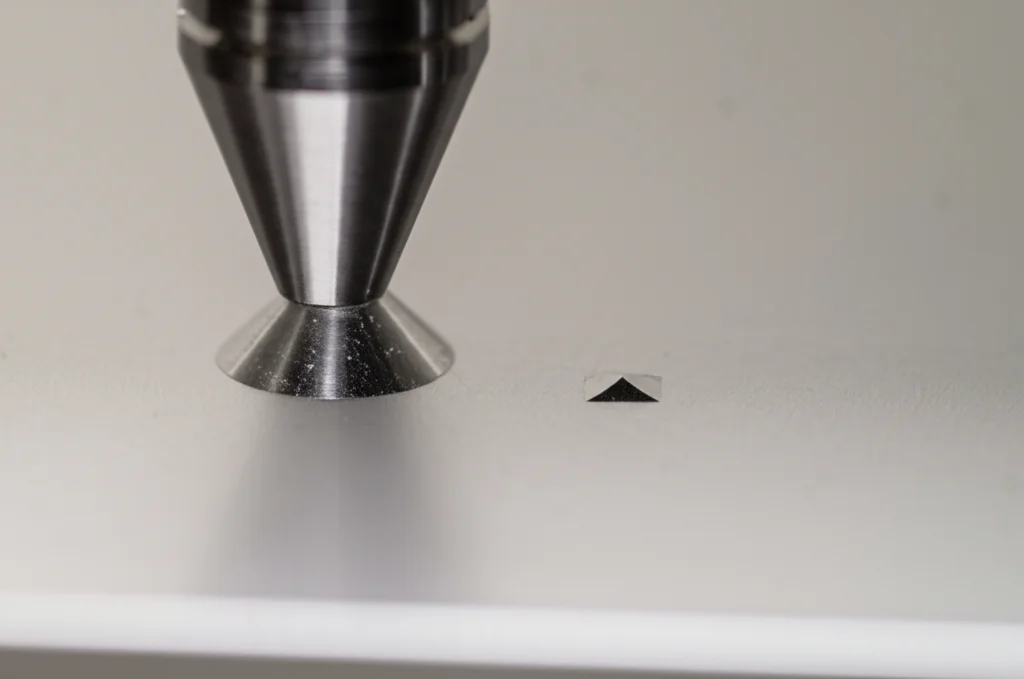

Quanto è Duro? La Microdurezza

Ovviamente, uno dei motivi principali per fare un rivestimento è aumentare la durezza superficiale. Abbiamo misurato la microdurezza a varie profondità, sia sulla sezione trasversale che longitudinale dei nostri campioni. Come previsto, tutti i rivestimenti erano significativamente più duri della ghisa base (che si attestava sui 270 HV).

La durezza tendeva a diminuire leggermente scendendo dalla superficie verso l’interno del rivestimento. Anche qui, il tasso di sovrapposizione ha giocato un ruolo.

- Con il 20% di overlap, la durezza massima era di circa 480 HV.

- Salendo al 35% e 50%, abbiamo raggiunto picchi intorno ai 507-510 HV.

- Il campione migliore è stato ancora una volta quello con il 65% di overlap: qui abbiamo misurato la durezza più alta in assoluto, ben 559.7 HV, a una profondità notevole di 2100 µm (2.1 mm)!

- Anche con l’80% di overlap la durezza era alta (picco a 534.5 HV), ma il risultato del 65% era superiore.

Questi risultati confermano che scegliendo il giusto tasso di sovrapposizione, possiamo massimizzare la durezza del nostro rivestimento martensitico. L’aumento di durezza è dovuto alla microstruttura fine e alle fasi martensitiche che si formano durante il rapido raffreddamento tipico del laser cladding. Le leggere variazioni tra i campioni potrebbero essere legate alla dimensione dei grani e a eventuali segregazioni (distribuzioni non uniformi degli elementi chimici) influenzate dal ciclo termico specifico di ogni overlap.

Le Tensioni Nascoste: Stress Residui

Un aspetto critico, spesso sottovalutato, sono le tensioni residue. Durante il processo di laser cladding, il materiale si scalda e si raffredda molto rapidamente e in modo non uniforme. Questo crea delle tensioni interne, un po’ come tirare un elastico dentro il materiale, anche quando il pezzo è a temperatura ambiente. Queste tensioni possono essere positive (trazione, che tendono ad aprire cricche) o negative (compressione, generalmente benefiche perché tendono a chiudere le cricche). Se le tensioni di trazione sono troppo alte, possono causare fratture o ridurre la vita a fatica del componente.

Per misurare queste tensioni nascoste, abbiamo usato una tecnica sofisticata chiamata diffrazione a raggi X (XRD). Questa tecnica non distruttiva ci permette di “vedere” lo stato di stress della rete cristallina del materiale. Abbiamo misurato le tensioni sulla superficie del rivestimento in diverse direzioni (0°, 90° e 45° rispetto alla direzione di scansione del laser).

I risultati sono stati molto interessanti e hanno mostrato ancora una volta l’influenza del tasso di sovrapposizione:

- Direzione 0° (lungo la passata): Con bassa sovrapposizione (20%), abbiamo trovato tensioni di trazione (circa 39 MPa). Aumentando la sovrapposizione (50% e 80%), le tensioni sono diventate compressive (fino a -97.7 MPa con il 50% di overlap). Questo passaggio da trazione a compressione è positivo!

- Direzione 90° (trasversale): Qui le tensioni erano sempre compressive, ma l’intensità variava. La compressione massima (-195.1 MPa) si è avuta con il 20% di overlap, mentre diminuiva all’aumentare della sovrapposizione, raggiungendo il minimo (-38.6 MPa) con l’80%.

- Direzione 45°: Anche qui tensioni prevalentemente compressive, con il valore minimo (-19.4 MPa) registrato con il 50% di overlap.

In generale, abbiamo osservato che aumentare il tasso di sovrapposizione tende a ridurre sia le tensioni di trazione che quelle di compressione. Questo è probabilmente legato all’apporto energetico totale e ai cicli termici: una maggiore sovrapposizione significa che ogni punto viene riscaldato più volte, il che può aiutare a “rilassare” le tensioni. Riuscire a controllare e minimizzare le tensioni residue, magari ottenendo uno stato di compressione superficiale, è fondamentale per garantire la durabilità dei componenti riparati con laser cladding. Il campione con il 50% di overlap ha mostrato un buon bilanciamento, trasformando la tensione a 0° in compressione e mantenendo valori compressivi moderati nelle altre direzioni.

Conclusioni: La Sovrapposizione Giusta Fa la Differenza

Alla fine di questa indagine, cosa abbiamo imparato? Che nel laser cladding di acciaio martensitico su ghisa sferoidale, il tasso di sovrapposizione non è un parametro da trascurare, anzi! È una leva potente per ottimizzare le proprietà del rivestimento.

Riassumendo:

- La microstruttura mostra un’ottima adesione e una crescita dendritica che evolve da colonnare a equiassica verso la superficie.

- La porosità è minima (0.75%) con un overlap del 65%. Aumentare troppo (80%) diventa controproducente.

- La microdurezza massima (quasi 560 HV) si ottiene sempre con il 65% di overlap.

- Le tensioni residue (sia di trazione che di compressione) tendono a diminuire all’aumentare del tasso di sovrapposizione, con il 50-65% che sembra offrire un buon compromesso.

Quindi, per questa specifica combinazione di materiali e parametri di processo, un tasso di sovrapposizione intorno al 65% sembra essere la scelta ottimale per ottenere un rivestimento con bassa porosità, massima durezza e tensioni residue controllate. Questi risultati sono un passo avanti per migliorare l’efficienza e l’affidabilità delle riparazioni tramite laser cladding, specialmente nel critico settore degli stampi. Spero che questo viaggio nel mondo del laser cladding vi sia piaciuto!

Fonte: Springer