Schiuma Piezoelettrica: Il Segreto per Piastre Intelligenti che Sfidano Calore e Vibrazioni?

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi affascina tantissimo nel mondo della scienza dei materiali: le piastre intelligenti. No, non sto parlando di piatti che vi dicono quando avete mangiato troppo (anche se non sarebbe male!), ma di strutture avanzate che possono fare cose incredibili, come trasformare una vibrazione in un segnale elettrico e viceversa. Stiamo parlando di materiali piezoelettrici, e in particolare di come possiamo renderli ancora più performanti, specialmente quando le cose si fanno… calde!

Materiali Magici: Piezoelettrici e FGM

Avete mai sentito parlare dell’effetto piezoelettrico? È quella proprietà quasi magica di certi materiali che generano una carica elettrica quando vengono deformati meccanicamente (come una pressione o una vibrazione) e, al contrario, si deformano se sottoposti a un campo elettrico. Pensate ai sensori, agli attuatori in robotica, persino in campo biomedico. Materiali come il PZT (piombo-zirconato di titanato), specialmente la variante PZT-5H, sono campioni in questo, ottimi per convertire energia. Ma c’è anche il titanato di bario (BaTiO3), un’alternativa senza piombo molto interessante.

Ora, immaginate di poter combinare questi materiali in modo graduale, non a strati netti. Ecco che entrano in gioco i Materiali a Gradazione Funzionale (FGM). Sono materiali compositi dove la composizione e le proprietà cambiano con continuità lungo una direzione (ad esempio, lo spessore). Questo design intelligente permette di gestire meglio stress meccanici e gradienti termici, rendendoli ideali per applicazioni “toste” come nell’aerospaziale o nei reattori nucleari. Combinare FGM e piezoelettricità apre porte a strutture adattive e raccolta di energia ancora più efficienti.

La Sfida: Vibrazioni, Calore e Instabilità

Il problema è che queste piastre intelligenti spesso devono lavorare in condizioni difficili, come alte temperature o sotto carichi meccanici ed elettrici. Come si comportano? Vibrano? Rischiano di “inflettersi” in modo anomalo sotto carico termico (un fenomeno chiamato buckling o instabilità termica)? Capire e prevedere la loro risposta vibrazionale termomeccanica è fondamentale per progettarle al meglio e garantirne la durata e l’affidabilità. Ci sono già molti studi su FGM e piastre piezoelettriche, ma c’è un aspetto che, fino ad ora, era stato poco esplorato…

L’Idea Brillante: E se Aggiungessimo della Schiuma?

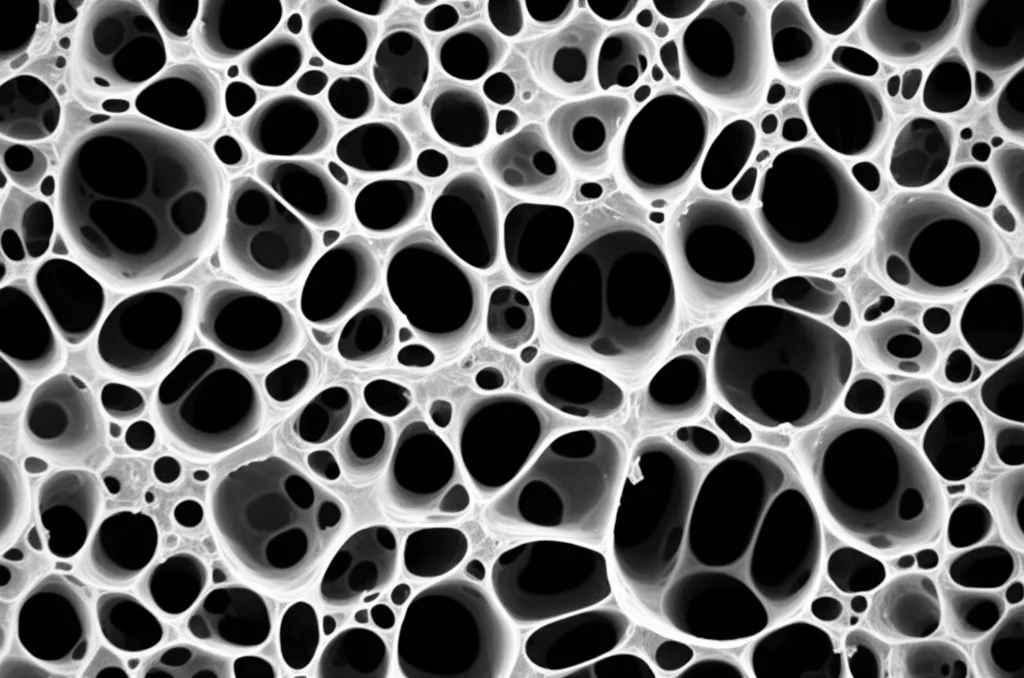

Esatto, avete letto bene: schiuma! Ma non una schiuma qualsiasi. L’idea al centro di uno studio recente, che mi ha davvero incuriosito, è stata quella di introdurre una struttura porosa, una sorta di schiuma, all’interno della piastra FGM piezoelettrica. Immaginate una piastra fatta con BaTiO3 alla base e PZT-5H sulla superficie superiore, ma quest’ultimo strato non è solido, bensì contiene dei vuoti, delle porosità, distribuite in modi diversi.

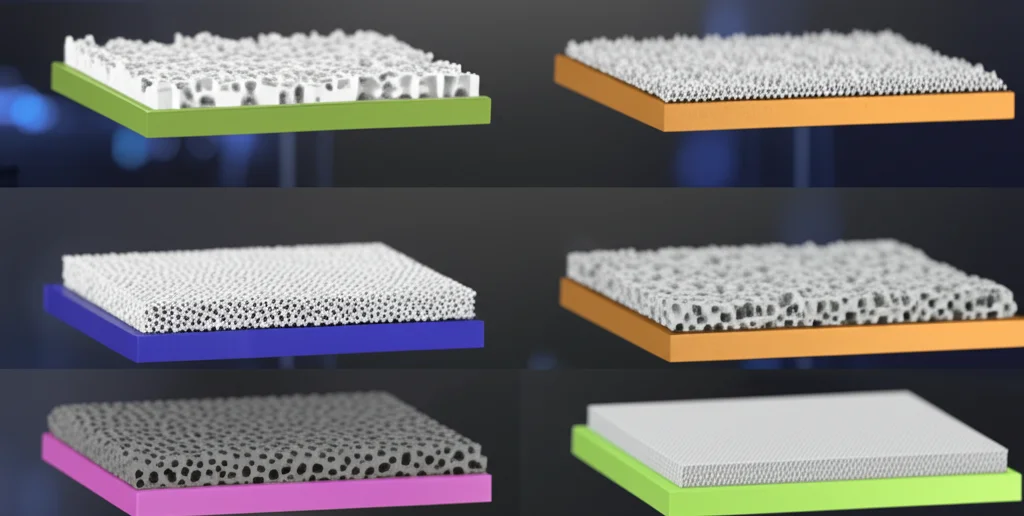

Nello specifico, abbiamo considerato quattro modelli di distribuzione della schiuma:

- Schiuma Uniforme: Porosità distribuita equamente lungo tutto lo spessore.

- Schiuma Simmetrica: Meno porosa vicino alle superfici, più porosa al centro.

- Schiuma Superiore (Top Foam): Più porosa verso la superficie superiore.

- Schiuma Inferiore (Bottom Foam): Più porosa verso la superficie inferiore.

La domanda è: come questa struttura a schiuma influenza il comportamento della piastra sotto l’effetto combinato di calore e potenziale elettrico? Cambierà la sua resistenza alle vibrazioni e all’instabilità termica?

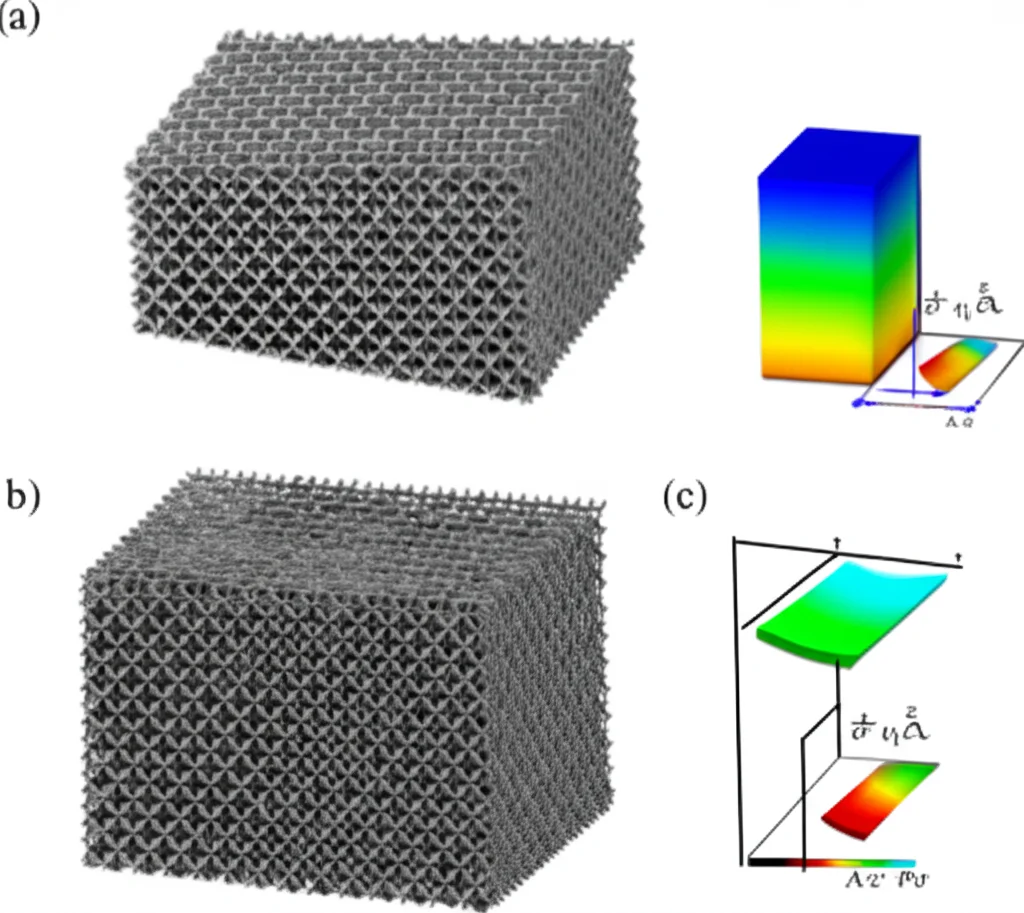

Come Abbiamo Indagato: Modelli e Simulazioni

Per capirci qualcosa, abbiamo dovuto creare un modello matematico. Abbiamo usato una teoria piuttosto avanzata, chiamata teoria della deformazione a taglio di ordine superiore (Higher-Order Shear Deformation Theory – HSDT), che descrive bene come si deformano queste piastre, anche quelle spesse. Combinando questa teoria con il principio di Hamilton (un potente strumento della meccanica analitica), abbiamo derivato le equazioni che governano il movimento della piastra. Per risolvere queste equazioni e trovare le frequenze di vibrazione e le temperature critiche di buckling, abbiamo usato la tecnica di Navier.

Abbiamo quindi simulato il comportamento di queste piastre FGM piezoelettriche (fatte di BaTiO3 sotto e PZT-5H sopra, solido o con schiuma) variando diversi parametri:

- L’indice di gradazione del materiale (p), che ci dice quanto rapidamente cambia la composizione da BaTiO3 a PZT-5H.

- Il tipo di struttura a schiuma (i quattro modelli descritti prima).

- Il rapporto di vuoto (α), cioè quanta “aria” c’è nella schiuma.

- Il carico termico (l’aumento di temperatura ΔT).

- Un potenziale elettrico esterno applicato (vm).

Risultati Sorprendenti: Cosa Abbiamo Scoperto?

E qui viene il bello! I risultati sono stati davvero interessanti e, per certi versi, controintuitivi. Ecco i punti salienti:

- Materiali e Resistenza Termica: In generale, per le piastre solide (senza schiuma), aumentare la percentuale di PZT-5H (indice p basso) migliora la resistenza all’instabilità termica. Questo perché il PZT-5H ha un coefficiente di espansione termica più basso del BaTiO3.

- L’Effetto della Schiuma: Qui le cose si complicano! La struttura a schiuma cambia le carte in tavola.

- La Schiuma Simmetrica è risultata la più performante, mostrando la più alta resistenza termica e le frequenze fondamentali più elevate, specialmente ad alti rapporti di vuoto.

- La Schiuma Uniforme, invece, è quella che ha mostrato la resistenza termica più bassa tra le schiume.

- Con la Schiuma Superiore, sorprendentemente, aumentare il BaTiO3 (indice p alto) migliorava la resistenza al buckling termico, un comportamento opposto a quello delle piastre solide, dovuto alla complessa interazione tra gradazione del materiale e distribuzione della porosità.

- Porosità (Rapporto di Vuoto α): Aumentare la quantità di “vuoto” (α) ha effetti diversi a seconda del tipo di schiuma. Nella Schiuma Simmetrica, Top e Bottom, la frequenza fondamentale (e quindi la stabilità) tende ad aumentare notevolmente con α. Nella Schiuma Uniforme, l’effetto è meno marcato o può addirittura essere negativo. Questo perché la schiuma riduce sia la massa che la rigidezza: la riduzione di massa (che tende ad aumentare la frequenza) è spesso più significativa della riduzione di rigidezza (che tende a diminuirla), specialmente in configurazioni come quella simmetrica dove la rigidezza viene mantenuta meglio nelle zone esterne.

- Calore ed Elettricità: Come previsto, sia l’aumento della temperatura che l’applicazione di un potenziale elettrico esterno tendono a “indebolire” la piastra (effetto “softening”), riducendo la sua frequenza fondamentale e la sua temperatura critica di buckling.

- Schiuma vs Solido: Confrontando una piastra solida con una a Schiuma Uniforme (con lo stesso indice p), abbiamo visto che, sotto carico elettrico, la struttura a schiuma può effettivamente migliorare la resistenza al buckling termico rispetto alla piastra solida. Questo perché, sebbene l’elasticità diminuisca con la porosità, la massa diminuisce ancora di più (circa quadraticamente), rendendo la struttura complessivamente più stabile alle vibrazioni termiche nonostante sia “più morbida”.

Perché Tutto Questo è Importante? Le Applicazioni Future

Questi risultati non sono solo affascinanti dal punto di vista teorico, ma aprono scenari applicativi davvero promettenti. Capire come ingegnerizzare la microstruttura (usando la schiuma) di queste piastre FGM piezoelettriche ci permette di ottimizzare il loro comportamento in ambienti difficili.

Pensate a:

- Sensori e attuatori per alte temperature: Immaginate dispositivi che devono funzionare in motori a reazione, altiforni o sonde spaziali.

- Aerospaziale: Componenti strutturali leggeri ma resistenti a vibrazioni e sbalzi termici.

- Robotica “soft”: Attuatori flessibili e leggeri.

- Applicazioni biomediche: Strumenti per la nanochirurgia, sistemi di rilascio controllato di farmaci su scala nanometrica.

La possibilità di “accordare” la risposta termomeccanica semplicemente giocando con la distribuzione della schiuma e la gradazione dei materiali è un passo avanti notevole.

In Conclusione: Un Mondo di Possibilità nella Schiuma

Questo studio, per la prima volta, ha esplorato in dettaglio come le diverse architetture di schiuma impattano le vibrazioni termomeccaniche di piastre FGM piezoelettriche fatte di BaTiO3 e PZT-5H. Abbiamo visto che la schiuma non è solo un modo per alleggerire la struttura, ma uno strumento di progettazione potente per migliorarne la stabilità termica e vibrazionale. La struttura a Schiuma Simmetrica sembra essere particolarmente promettente.

Certo, l’interazione tra gradazione del materiale, tipo di schiuma, carico termico e potenziale elettrico è complessa, ma proprio questa complessità ci offre nuove leve per progettare materiali e strutture “intelligenti” sempre più performanti per le tecnologie del futuro. È un campo di ricerca in pieno fermento, e non vedo l’ora di scoprire quali altre sorprese ci riserveranno questi materiali straordinari!

Fonte: Springer