Laser Cladding su Ghisa: Il Calore è Tutto! La Mia Indagine sull’Acciaio Martensitico

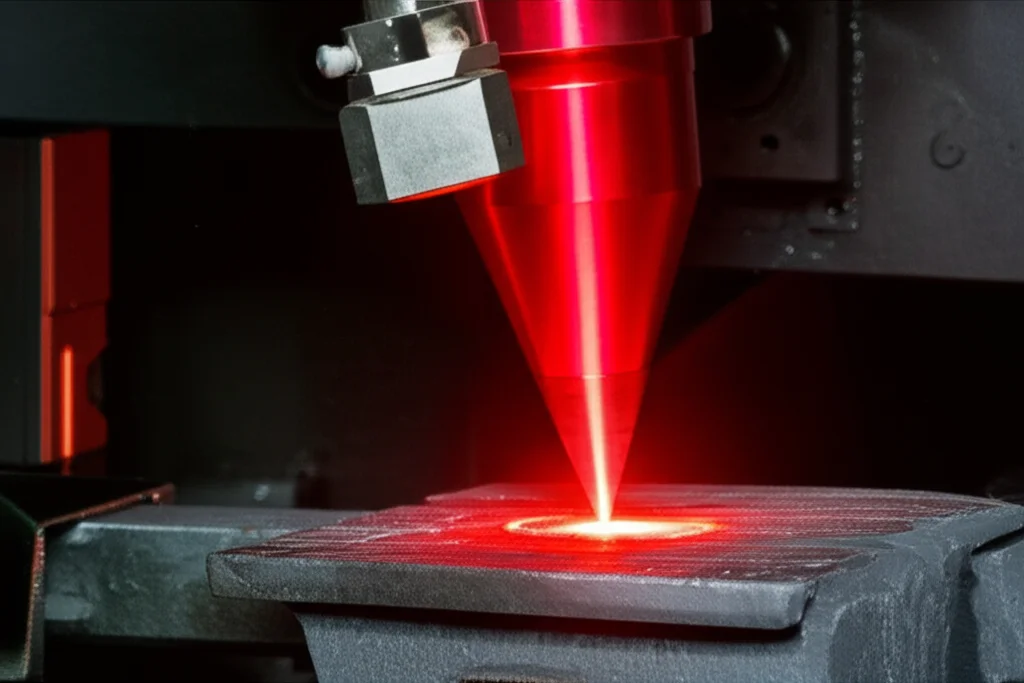

Ciao a tutti! Oggi voglio portarvi con me in un viaggio affascinante nel mondo della manifattura additiva, o come la chiamano i più tecnici, Additive Manufacturing (AM). Nello specifico, parleremo di una tecnica che mi appassiona particolarmente: il Laser Cladding. Immaginate di poter riparare o migliorare la superficie di un componente metallico depositando strati sottili di polvere fusa con un raggio laser. Una figata, vero? È un po’ come una stampante 3D, ma per i metalli e su scala industriale, spesso usata per dare nuova vita a pezzi usurati o per potenziarne le caratteristiche.

Nel mio ultimo studio, mi sono concentrato su un’accoppiata di materiali molto interessante e usata nell’industria, specialmente per gli stampi per la formatura di lamiere: la ghisa sferoidale FGS600-3A come base e una polvere di acciaio inossidabile martensitico Metco 42C (simile all’AISI 431) per il rivestimento. La grande domanda che mi sono posto è: come cambia il risultato finale se vario l’energia che fornisco con il laser? In altre parole, qual è l’effetto dell’apporto termico (heat input)?

Cos’è il Laser Cladding e Perché è Importante?

Prima di tuffarci nei dettagli, facciamo un passo indietro. Il laser cladding è una tecnologia che usa un laser ad alta potenza per creare un bagno fuso sulla superficie del materiale base (il substrato). Contemporaneamente, viene iniettata una polvere metallica (o un filo) in questo bagno fuso. Muovendo il laser e l’ugello della polvere, si deposita uno strato (clad) solidificato che aderisce perfettamente al substrato. Ripetendo il processo, si possono costruire strati multipli.

I vantaggi sono notevoli:

- Zona termicamente alterata (HAZ) molto ridotta: il calore non si diffonde troppo nel pezzo base, limitando le deformazioni.

- Minima distorsione del componente.

- Ottime proprietà meccaniche del rivestimento.

- Buona qualità superficiale.

- Legame metallurgico forte tra rivestimento e substrato.

Tuttavia, non è tutto oro quello che luccica. Due nemici principali si nascondono dietro l’angolo: la porosità e le cricche. Questi difetti possono compromettere seriamente le prestazioni del pezzo riparato o migliorato. Capire come controllarli è fondamentale, soprattutto in applicazioni critiche come la riparazione di stampi.

L’Esperimento: Acciaio su Ghisa sotto la Lente (Laser)

Per investigare l’effetto dell’apporto termico, ho preparato dei campioni di ghisa sferoidale FGS600-3A e li ho rivestiti con tre strati di polvere Metco 42C usando un sistema robotizzato KUKA con un laser LASERLINE da 4000 W. Ho definito tre set di parametri, variando la potenza del laser e la velocità di scansione, per ottenere tre livelli di apporto termico (calcolato come potenza diviso velocità):

- Alto Apporto Termico: 316.67 J/mm (1.9 kW, 6 mm/s)

- Medio Apporto Termico: 150 J/mm (1.5 kW, 10 mm/s)

- Basso Apporto Termico: 78.57 J/mm (1.1 kW, 14 mm/s)

Dopo il processo di cladding, ho sezionato i campioni e li ho preparati per l’analisi metallografica. Ho usato un bel po’ di strumenti: microscopio ottico, microscopio elettronico a scansione (SEM) con analisi EDS per la composizione chimica, software di analisi d’immagine per quantificare la porosità, microdurometro per misurare la durezza, e tecniche avanzate come la diffrazione a raggi X (XRD) e l’interferometria speckle elettronica (ESPI) con foratura per misurare gli stress residui. Ho anche monitorato il processo con una termocamera per capirne il comportamento termico in tempo reale. Insomma, un’indagine a 360 gradi!

Microstruttura: Cosa Succede Dentro al Rivestimento?

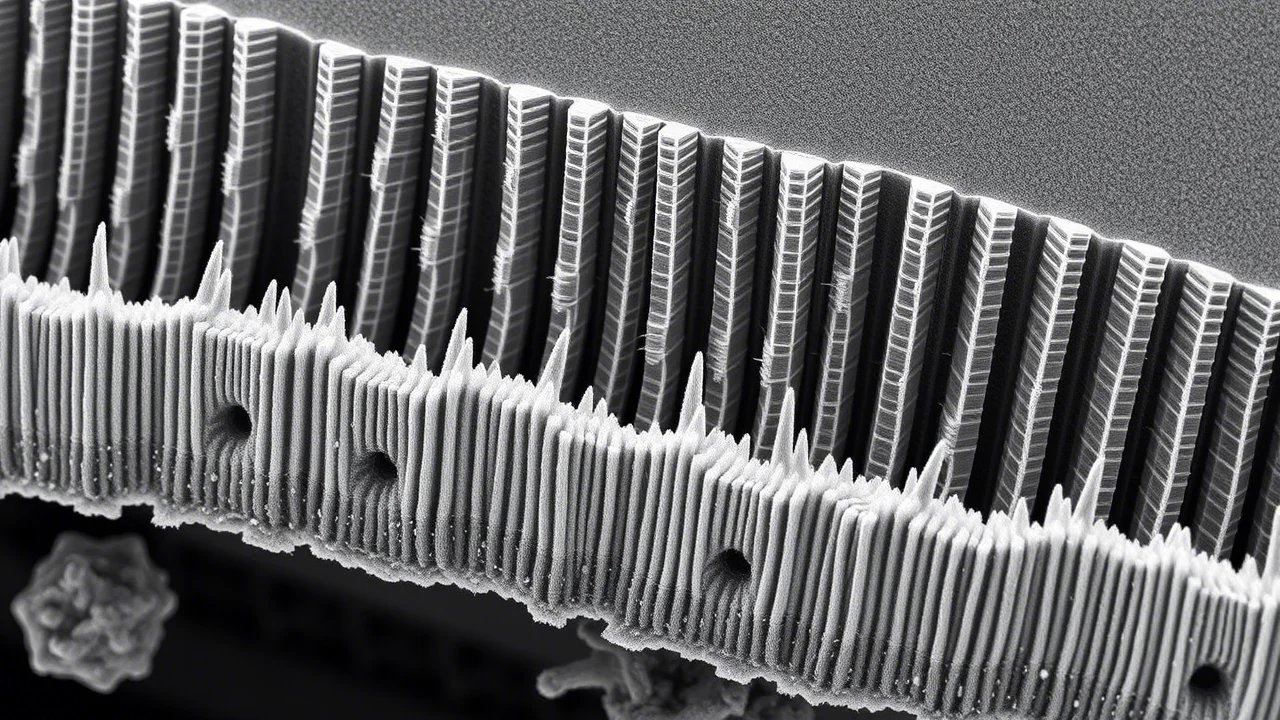

La prima cosa che salta all’occhio guardando le sezioni al microscopio è la struttura interna del rivestimento. Si forma una bellissima (per un metallurgista!) struttura martensitica con dendriti colonnari. Immaginate tanti piccoli cristalli allungati che crescono perpendicolarmente dalla zona di fusione con il substrato. C’è una chiara zona di transizione dove acciaio e ghisa si legano metallurgicamente, segno che l’adesione è ottima.

L’apporto termico gioca un ruolo chiave qui:

- Con alto apporto termico (316.67 J/mm), le dendriti sono più grosse, più “coarse”. Il calore maggiore permette ai cristalli di crescere di più prima di solidificare.

- Con basso apporto termico (78.57 J/mm), le dendriti sono decisamente più fini. Il raffreddamento più rapido limita la crescita dei cristalli.

Man mano che si depositano gli strati successivi, la crescita può diventare un po’ più caotica, con la formazione anche di cristalli equiassici (più tondeggianti) verso la superficie.

Porosità: Attenzione ai Buchi!

La porosità è uno dei difetti più comuni e dannosi. Ho misurato la percentuale di pori nei diversi campioni e il risultato è stato chiaro: più alto è l’apporto termico, maggiore è la porosità. Si passa da circa il 3.41% con basso apporto termico al 5.56% con apporto termico elevato.

Ma perché si formano questi pori? I meccanismi sono diversi:

- Gas Intrappolato: Bolle di gas (come l’argon di protezione) che non riescono a risalire e scappare dal bagno fuso prima che solidifichi. Questo è più probabile con apporti termici elevati che creano bagni fusi più grandi e turbolenti (effetto Marangoni).

- Mancanza di Fusione (Lack of Fusion): Zone dove la polvere non si è fusa completamente o dove gli strati non si sono legati bene. Questo può succedere paradossalmente anche con alto apporto termico a causa dell'”effetto ombra” creato dalle particelle di spatter (schizzi di metallo fuso) che bloccano il laser, o se la velocità è troppo bassa e si accumula troppa polvere. Con basso apporto termico, è più legato all’energia insufficiente.

- Effetto Balling: Il metallo fuso tende a formare palline invece di uno strato uniforme, lasciando vuoti.

- Contrazione Termica: Durante il raffreddamento, il metallo si contrae e possono formarsi piccoli vuoti.

Con alto apporto termico (Campione 1), ho visto pori più grandi e tondeggianti, tipici del gas intrappolato, specialmente tra il primo e il secondo strato. Con basso apporto termico (Campione 3), i pori erano più piccoli e legati principalmente alla mancanza di fusione o all’effetto balling.

Cricche: Il Pericolo Nascosto

Le cricche sono un altro grosso problema. Si formano a causa degli stress interni che si generano durante il rapido ciclo di riscaldamento e raffreddamento, specialmente se ci sono differenze significative nelle proprietà termiche tra il materiale del rivestimento (acciaio) e il substrato (ghisa).

Ho osservato cricche in tutti i campioni, ma con caratteristiche diverse:

- Generalmente, il primo strato depositato è quello a maggior rischio di cricche, a causa del forte shock termico con il substrato freddo.

- Nel campione ad alto apporto termico (Campione 1), ho visto microcricche che sembravano “cricche a freddo”, propagandosi attraverso i grani (frattura transgranulare).

- Nel campione a medio apporto termico (Campione 2), le cricche sembravano partire dai pori e propagarsi verso l’alto. Il raffreddamento più rapido rispetto al Campione 1 potrebbe aver aumentato il rischio.

- Nel campione a basso apporto termico (Campione 3), ho notato macro-cricche che partivano dal substrato e si propagavano verticalmente lungo gli strati. Qui, il raffreddamento molto rapido è il principale colpevole, generando stress elevati.

L’analisi SEM ha confermato queste osservazioni, mostrando dettagli affascinanti come la propagazione delle cricche lungo i bordi dei grani o attraverso di essi.

Microdurezza: Quanto è Resistente il Rivestimento?

La durezza è una proprietà meccanica fondamentale, specialmente per gli stampi che devono resistere all’usura. Ho misurato la microdurezza (HV0.05) lungo la sezione trasversale dei campioni, dalla superficie fino al substrato.

I profili di durezza sono stati simili tra i campioni, ma con differenze significative:

- La zona più interessante è la zona di transizione tra il primo strato e la ghisa. Qui ho misurato un picco di durezza notevole! Perché? A causa della diffusione di carbonio dalla ghisa (che ne è ricca) verso l’acciaio del primo strato. Questo carbonio extra rende la martensite formata in quella zona estremamente dura.

- Il picco di durezza massimo l’ho trovato nel campione a basso apporto termico (Campione 3), raggiungendo un incredibile valore di 946 HV0.05! Questo è dovuto alla combinazione di arricchimento di carbonio e raffreddamento molto rapido, che “congela” una struttura martensitica molto fine e sollecitata.

- Nei campioni a medio e alto apporto termico, il picco nella zona di transizione era più basso (circa 617 HV0.05 e 745 HV0.05 rispettivamente).

- All’interno degli strati di rivestimento, la durezza variava. Lo strato più superficiale (il terzo) era generalmente il più duro (attorno ai 600-660 HV0.05), non avendo subito cicli termici successivi.

- Gli strati inferiori (primo e secondo) mostravano un certo rammollimento, specialmente nel campione ad alto apporto termico (durezza scesa a 400-450 HV0.05). Questo perché il calore dei passaggi successivi provoca un effetto di “rinvenimento” (tempering) sulla martensite formata in precedenza, rendendola meno dura ma più tenace. Con basso apporto termico, questo effetto era meno pronunciato.

Stress Residui: Tensioni Interne

Dopo un processo così “violento” termicamente come il laser cladding, è normale che rimangano delle tensioni interne nel materiale, chiamate stress residui. Possono essere di compressione (che tendono a chiudere le cricche, generalmente positivi) o di trazione (che tendono ad aprirle, molto pericolosi). Questi stress nascono dalle differenze di dilatazione e contrazione termica tra rivestimento e substrato durante il raffreddamento e anche dalle trasformazioni di fase (come quella da austenite a martensite, che comporta un aumento di volume).

Le misure con XRD sulla superficie hanno rivelato tendenze opposte:

- Con alto apporto termico (Campione 1), sulla superficie prevalevano stress di compressione (fino a -129.9 MPa). Questo potrebbe spiegare perché non ho visto macro-cricche in questo campione.

- Con basso apporto termico (Campione 3), sulla superficie dominavano stress di trazione (fino a +440 MPa!). Valori così alti possono superare la resistenza del materiale e innescare le cricche, come infatti ho osservato.

- Il campione a medio apporto termico (Campione 2) mostrava ancora stress di compressione in superficie, ma con valori più alti (-578.9 MPa), forse indicando un rischio latente.

L’analisi ESPI, che misura gli stress in profondità, ha aggiunto dettagli:

- Anche nei campioni con stress compressivi in superficie (Campione 1 e 2), gli stress tendevano a diventare di trazione man mano che si andava più in profondità nel rivestimento.

- Nel Campione 1 (alto apporto termico), ho visto fluttuazioni anomale e picchi di stress molto elevati (sia trazione che compressione) a certe profondità, probabilmente legati alla presenza di pori o altre inomogeneità microstrutturali.

- Nel Campione 3 (basso apporto termico), gli stress erano relativamente bassi vicino alla superficie ma aumentavano significativamente in trazione a profondità maggiori, confermando il rischio di cricche originate internamente o dal substrato.

Insomma, la gestione degli stress residui è una bella gatta da pelare!

Comportamento Termico: Temperature da Capogiro

Infine, grazie alla termocamera, ho potuto “vedere” le temperature raggiunte durante il processo. Capire i cicli termici è fondamentale per interpretare la microstruttura, la durezza e gli stress.

I risultati sono stati illuminanti:

- Le temperature massime raggiunte nel bagno fuso sono elevatissime, ben oltre il punto di fusione dell’acciaio (che è intorno ai 1400-1500 °C).

- Nel campione ad alto apporto termico (Campione 1), la temperatura massima (1723 °C) è stata raggiunta durante la deposizione del primo strato. Negli strati successivi, la temperatura massima è diminuita (1123 °C e 925 °C).

- Nel campione a medio apporto termico (Campione 2), andamento simile: picco nel primo strato (1541 °C), poi temperature massime inferiori.

- Sorprendentemente, nel campione a basso apporto termico (Campione 3), la temperatura massima più alta (1771 °C) è stata raggiunta durante la deposizione del terzo strato! Nel primo strato era 1545 °C e nel secondo 1320 °C. Come mai? Con basso apporto termico, il pezzo si scalda più gradualmente. Il calore si accumula strato dopo strato, e la conducibilità termica del materiale già caldo aumenta, permettendo al terzo strato di raggiungere una temperatura di picco superiore rispetto ai primi.

Il gradiente termico (la differenza di temperatura tra il bagno fuso e il materiale circostante) è massimo durante la deposizione del primo strato, a causa della grande differenza di temperatura con il substrato freddo. Questo spiega perché il primo strato è spesso critico per la formazione di difetti.

Conclusioni: Il Calore Fa la Differenza!

Allora, cosa ci portiamo a casa da questa immersione nel laser cladding? Il messaggio principale è che l’apporto termico è un parametro cruciale che influenza praticamente tutto:

- Microstruttura: Determina la finezza delle dendriti (basso calore = fini, alto calore = grossolane).

- Porosità: Aumenta all’aumentare dell’apporto termico.

- Cricche: Il rischio è legato agli stress termici; un raffreddamento troppo rapido (basso apporto termico) può generare cricche da stress di trazione, mentre un apporto termico molto alto può portare a cricche a freddo.

- Microdurezza: C’è un picco nella zona di transizione dovuto al carbonio della ghisa. L’apporto termico influenza la durezza degli strati (alto calore può causare rammollimento per rinvenimento). Il massimo indurimento si ottiene con basso apporto termico.

- Stress Residui: Alto apporto termico tende a dare compressione in superficie, basso apporto termico tende a dare trazione (pericolosa!). La distribuzione in profondità è complessa.

- Temperature: L’apporto termico determina le temperature di picco e la loro evoluzione strato per strato.

Non esiste un “apporto termico perfetto” in assoluto. La scelta ottimale dipende dall’applicazione specifica e dal compromesso che si vuole raggiungere tra le diverse proprietà. Per riparare stampi in ghisa con acciaio martensitico, bisogna trovare quel “sweet spot” che minimizzi porosità e cricche, garantendo al contempo buona durezza e adesione. Questo studio fornisce dati preziosi per ottimizzare il processo di laser cladding in applicazioni industriali reali. Spero che questo viaggio vi sia piaciuto!

Fonte: Springer