Turbine a Vapore Sotto Scacco: La Diagnosi Intelligente con le Reti Neurali

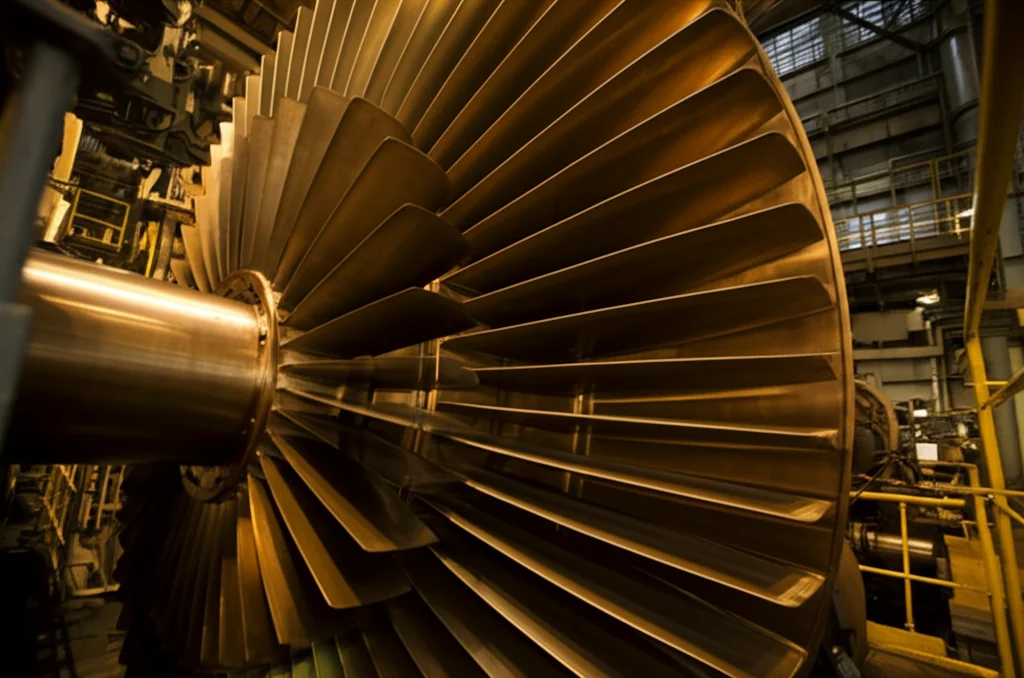

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi appassiona tantissimo: come l’intelligenza artificiale sta rivoluzionando campi che non immaginereste mai, come la manutenzione delle enormi turbine a vapore che producono l’energia che usiamo ogni giorno. Immaginate il cuore pulsante di una centrale elettrica: ecco, quello è spesso una turbina a vapore con il suo rotore. Un componente cruciale, la cui salute è fondamentale per la sicurezza e l’efficienza di tutto l’impianto.

La Sfida: Capire i Segnali Deboli

Il problema è che questi giganti meccanici sono complessi e operano in condizioni spesso estreme. Capire se c’è qualcosa che non va, un piccolo guasto incipiente nel rotore, non è affatto semplice. I metodi tradizionali di diagnosi, pur essendo affidabili fino a un certo punto, a volte mancano di precisione o non sono abbastanza rapidi nel rilevare problemi sottili ma potenzialmente pericolosi. Pensate a guasti come un leggero disallineamento, uno squilibrio quasi impercettibile o un contatto (sfregamento) minimo tra parti rotanti. Riconoscerli in tempo può fare la differenza tra una manutenzione programmata e un fermo impianto improvviso e costoso. Con le turbine moderne che diventano sempre più sofisticate, spinte a lavorare su carichi variabili e con avvii/arresti rapidi, la sfida si fa ancora più ardua.

La Nostra Soluzione: L’Intelligenza Artificiale al Servizio delle Turbine

Ed è qui che entriamo in gioco noi, o meglio, la nostra idea: usare l’intelligenza artificiale, nello specifico le Reti Neurali Convoluzionali (CNN), ma in una versione potenziata! So che “Reti Neurali Convoluzionali” suona complicato, ma pensatele come un cervello artificiale super specializzato nel riconoscere pattern, schemi ricorrenti, anche quelli più nascosti, all’interno di grandi quantità di dati. Nel nostro caso, i dati sono i segnali di vibrazione provenienti dal rotore della turbina.

Il bello del deep learning, e delle CNN in particolare, è che possono imparare da sole a estrarre le caratteristiche significative dai dati grezzi. Non dobbiamo dirgli noi cosa cercare; imparano da sole a distinguere la “firma” vibratoria di un rotore sano da quella di un rotore con un problema specifico (disallineamento, squilibrio, sfregamento).

Come Abbiamo “Allenato” il Nostro Detective Artificiale

Per insegnare alla nostra CNN a fare questo lavoro, avevamo bisogno di dati. Tanti dati e di buona qualità. Abbiamo quindi usato un banco di prova speciale, un simulatore (chiamato HZXT-009, per i più tecnici) che ci permette di ricreare in laboratorio, in modo controllato, i diversi tipi di guasto:

- Disallineamento: Abbiamo simulato diversi gradi di disallineamento modificando lo spessore di alcuni spessori sotto i cuscinetti.

- Squilibrio: Abbiamo aggiunto delle piccole viti in punti specifici del disco del rotore per alterarne l’equilibrio di massa.

- Sfregamento (Rub-impact): Abbiamo usato componenti appositi per simulare il contatto tra il rotore e parti fisse, sia con materiali metallici che nylon.

Per ognuno di questi scenari (incluso lo stato normale, ovviamente!), abbiamo raccolto i dati di vibrazione usando sensori specifici, proprio come si farebbe in una centrale vera. Abbiamo analizzato questi segnali sia nel dominio del tempo (come cambia la vibrazione istante per istante) sia nel dominio della frequenza (quali frequenze caratteristiche emergono per ogni tipo di guasto).

Con questi dati, abbiamo “nutrito” la nostra rete neurale. Ma costruire una CNN efficace non è solo questione di dati. È un po’ come regolare una ricetta sopraffina: bisogna trovare la combinazione perfetta degli “ingredienti”, che in gergo tecnico si chiamano iperparametri. Abbiamo fatto un sacco di esperimenti per trovare i valori ottimali per:

- Il numero di strati convoluzionali (abbiamo scoperto che 4 strati funzionavano meglio per il nostro caso).

- La dimensione del “filtro” (kernel) che la rete usa per analizzare i dati (un kernel 5×5 si è rivelato il migliore).

- Il “tasso di apprendimento” (learning rate), cioè quanto velocemente la rete aggiusta i suoi parametri durante l’allenamento (0.01 era il valore ideale).

- L’ottimizzatore, l’algoritmo che guida l’apprendimento (Adam si è dimostrato veloce ed efficace).

- La dimensione del “batch”, quanti campioni di dati mostrare alla rete per volta (60 campioni per volta era il giusto compromesso).

Trovare questi parametri ottimali è stato fondamentale per massimizzare la precisione e ridurre al minimo gli errori (la “loss function”).

Risultati da Urlo: Precisione Quasi Perfetta!

E i risultati? Beh, lasciatemi dire che sono stati entusiasmanti! Dopo aver allenato il nostro modello con l’80% dei dati raccolti (1600 campioni), l’abbiamo messo alla prova sul restante 20% (400 campioni che non aveva mai visto prima). La precisione raggiunta è stata del 99%! Praticamente perfetto nel distinguere tra funzionamento normale, disallineamento, squilibrio e sfregamento basandosi solo sui dati di vibrazione.

Abbiamo visualizzato questi risultati usando una “matrice di confusione”, che è un modo elegante per vedere quanto bene il modello classifica ogni tipo di guasto e se, per caso, ne confonde uno con un altro (spoiler: non lo faceva quasi mai!).

La Prova del Nove: Funziona Anche nel “Mondo Reale”?

Ma la vera sfida, quella che ci interessava di più, era la generalizzazione. Ovvero: il nostro modello, allenato con dati di laboratorio, sarebbe stato in grado di riconoscere guasti anche in condizioni diverse, magari più severe, simulando la variabilità che si può trovare in una centrale reale? Per verificarlo, abbiamo allenato il modello con i dati relativi a guasti “lievi” e poi l’abbiamo testato su dati relativi a guasti “gravi” (ad esempio, un disallineamento più accentuato o uno squilibrio maggiore). Ebbene sì! Anche in questo test di generalizzazione, la precisione è stata altissima: 97.5%. Questo ci dice che il nostro sistema è robusto e adattabile.

Meglio dei Metodi Tradizionali (e di Altri Metodi AI)

Per essere ancora più sicuri della bontà del nostro approccio, abbiamo confrontato la nostra CNN migliorata con un altro tipo di rete neurale, il Multi-Layer Perceptron (MLP), usando gli stessi dati. Il risultato? La nostra CNN ha ottenuto una precisione del 97.5% nel test di generalizzazione, mentre l’MLP si è fermato al 92%. Una differenza significativa che conferma la superiorità delle reti convoluzionali per questo tipo di compito, grazie alla loro capacità intrinseca di analizzare le caratteristiche spaziali (in questo caso, temporali e frequenziali) dei segnali.

Conclusioni e Prospettive Future

Quindi, cosa significa tutto questo? Significa che abbiamo sviluppato e validato un metodo basato su reti neurali convoluzionali che è incredibilmente preciso (99%) e generalizzabile (97.5%) nell’identificare i guasti più comuni nei rotori delle turbine a vapore. È un passo avanti enorme rispetto ai metodi tradizionali e anche rispetto ad altri approcci di intelligenza artificiale.

Siamo convinti che questa tecnologia abbia un potenziale enorme per essere implementata nelle centrali elettriche reali, migliorando l’efficienza della diagnostica, prevenendo guasti catastrofici, ottimizzando la manutenzione e, in definitiva, garantendo un funzionamento più sicuro e stabile degli impianti che ci forniscono energia. È davvero affascinante vedere come l’AI possa diventare un alleato così potente in settori così critici!

Fonte: Springer