Acciai Fe9Cr e CO2 Bollente: Viaggio al Cuore della Degradazione (e Come la Prevediamo!)

Ciao a tutti, appassionati di scienza dei materiali e di come le cose… beh, a volte si rovinano! Oggi voglio portarvi con me in un viaggio affascinante e un po’ infernale nel mondo degli acciai Fe9Cr (quelli con circa il 9% di cromo, per intenderci) e di come reagiscono quando si trovano immersi in un ambiente di anidride carbonica (CO2) ad altissime temperature. Fidatevi, è una storia più intricata di quanto sembri!

Perché dovremmo preoccuparcene? Beh, questi acciai sono i cavalli di battaglia in un sacco di applicazioni energetiche super importanti. Pensate alle centrali elettriche di nuova generazione, come quelle basate sui cicli Brayton o Allam, o persino agli impianti solari a concentrazione (CSP). E non dimentichiamoci dei reattori nucleari avanzati raffreddati a gas (AGR), fondamentali per la produzione di energia nucleare nel Regno Unito. Insomma, capire come questi materiali si degradano non è solo un esercizio accademico, ma una questione di sicurezza ed efficienza tecnologica.

Il Nemico Numero Uno: L’Ossidazione “Breakaway”

Gli acciai martensitico/ferritici 9Cr sono apprezzati per la loro buona resistenza allo scorrimento viscoso (il cosiddetto “creep”) e una discreta resistenza alla corrosione in CO2 a temperature medie, diciamo tra i 400 e i 700 °C. Il problema sorge quando le cose si fanno più… calde e complesse. Parliamo di un fenomeno chiamato ossidazione “breakaway”. Immaginate una sorta di armatura protettiva che l’acciaio si crea, uno strato di ossido. In condizioni ideali, questo strato è stabile e protegge il metallo sottostante. Ma, ahimè, a volte questa protezione cede di schianto, e la corrosione accelera in modo drammatico. Capire perché e quando questo accade è cruciale.

La faccenda si complica perché non c’è solo ossidazione. Contemporaneamente, avviene un altro processo subdolo: la carburazione. Mentre all’esterno cresce uno strato di ossido (principalmente magnetite e uno strato di spinello di ferro ricco di cromo più internamente), il substrato metallico sotto questi strati di ossido si arricchisce di carbonio, portando alla formazione di carburi. E indovinate un po’? Anche questi carburi poi si ossidano! È un circolo vizioso che dobbiamo assolutamente decifrare.

La Magia della Modellazione Computazionale: Svelare i Meccanismi

Qui entriamo nel mio campo preferito: la modellazione computazionale. Grazie agli strumenti software che si basano sull’eredità scientifica di giganti come il Professor Mats Hillert, oggi possiamo simulare questi processi complessi con un dettaglio sorprendente. Questi modelli ci aiutano a razionalizzare il meccanismo dell’ossidazione breakaway, che, come stiamo scoprendo, è strettamente legata alla carburazione del substrato Fe9Cr, specialmente quando consideriamo componenti di dimensioni finite (cioè, non infinitamente grandi, come nel mondo reale!).

Cosa cerchiamo di modellare esattamente? Beh, un po’ di tutto:

- La cinetica di ossidazione: quanto velocemente crescono gli strati di ossido.

- La cinetica di carburazione non stazionaria: come il carbonio penetra e si diffonde nell’acciaio, un processo che non è costante nel tempo, specialmente a temperature inferiori ai 600 °C. Abbiamo osservato sperimentalmente che la concentrazione di carbonio vicino all’interfaccia ossido/metallo aumenta con il tempo, ed è un bel rompicapo da modellare!

- I meccanismi di trasporto di massa: come le varie specie chimiche (ossigeno, carbonio, ioni metallici) si muovono attraverso gli strati di ossido e nel metallo.

Uno degli aspetti chiave è la cosiddetta reazione di Boudouard (2CO ⇌ CO2 + C), che avviene all’interfaccia tra l’ossido e il metallo. Questa reazione, influenzata dalla bassa attività dell’ossigeno in quel punto, può produrre un’alta attività del carbonio, spingendolo dentro l’acciaio. Modellare la cinetica di questa reazione e il successivo trasporto di carbonio attraverso l’interfaccia è fondamentale. Abbiamo persino quantificato l’energia di attivazione per questo processo, che si aggira sui 230 kJ/mol per gli acciai P91.

Dentro il Substrato: Diffusione e Precipitazione

Per trattare la diffusione del carbonio e la precipitazione dei carburi nel substrato, usiamo modelli come quello di “omogeneizzazione”, implementato in software come DICTRA. Questo approccio ci permette di calcolare il flusso diffusivo del carbonio tenendo conto della presenza di diverse fasi (ferrite e carburi). È interessante notare che il carbonio diffonde principalmente attraverso la ferrite, ma è “intrappolato” principalmente nei precipitati di carburo. Quindi, l’effettivo coefficiente di diffusione del carbonio ((D_{text{C}}^{text{eff}})) deve considerare questa interazione. A volte, i valori calcolati e quelli misurati non tornano perfettamente, specialmente a basse temperature, forse a causa di stress indotti dalla precipitazione. Per questo, a volte introduciamo dei fattori di correzione fenomenologici.

Questi modelli sono particolarmente utili per applicazioni ingegneristiche perché ci permettono di:

- Calibrare i modelli fisici proposti confrontandoli con un gran numero di dati sperimentali.

- Valutare rapidamente lo stato fisico del materiale per qualsiasi set di parametri, il che è essenziale per le stime di vita utile basate su campionamenti.

L’Ossido: Un Mondo Complesso da Modellare

Se la modellazione del substrato è già una bella sfida, quella del trasporto di massa all’interno dell’ossido lo è ancora di più. Un approccio pratico è adattare la teoria di Wagner alle cinetiche misurate, trattando la mobilità diffusiva delle specie ioniche come parametri aggiustabili. Questo ci permette di razionalizzare, ad esempio, come il SiO2 possa bloccare la diffusione e migliorare la resistenza all’ossidazione.

Un approccio più fondamentale, basato sulla chimica dei difetti (vacancies, specie cariche, ecc.), cerca di prevedere la cinetica parabolica e le microstrutture osservate, come la formazione di vuoti negli strati di ossido spessi. Qui, il formalismo dell’energia composta (CEF), un altro lascito di Hillert, è cruciale. Tuttavia, simulare questi sistemi rimane numericamente impegnativo a causa dell’alta non linearità, della grande variazione della mobilità diffusiva attraverso lo strato di ossido e del costo computazionale della minimizzazione dell’energia libera, specialmente per ossidi complessi come quelli dei sistemi Fe-Cr-O.

Stiamo esplorando modi per semplificare questi calcoli, ad esempio parametrizzando l’energia libera di Gibbs degli ossidi o usando schemi di interpolazione per i calcoli di equilibrio termodinamico. Un altro fattore critico è il ruolo delle vie di diffusione “corto circuito”, come i bordi grano (GB), dove la diffusione è molto più rapida. La sensibilità dei risultati a come modelliamo la diffusione ai GB è significativa, il che suggerisce che trattamenti 2D/3D, magari con modelli di campo di fase (Phase Field), potrebbero essere il futuro per catturare la complessità della crescita dei grani dell’ossido e della diffusione lungo i loro bordi.

Il Mistero del Trasporto di Carbonio nell’Ossido

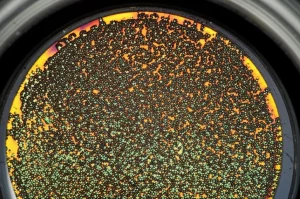

Non c’è ancora un consenso unanime su come il carbonio attraversi lo strato di ossido. Un modello alternativo, il “modello dello spazio disponibile”, propone un trasporto gassoso attraverso “nanocanali” nell’ossido. Questo spiegherebbe la struttura duplex dell’ossido osservata, ma mancano prove dirette di questi canali. Invece, tecniche come la tomografia a sonda atomica (APT) e la spettrometria di massa di ioni secondari su scala nanometrica (Nano-SIMS) hanno mostrato segregazione di carbonio lungo i bordi grano dell’ossido e una presenza di carbonio solido vicino all’interfaccia spinello/metallo. Questo supporta l’idea che il carbonio si depositi nello spinello man mano che questo cresce verso l’interno. Quando sia il substrato che lo spinello si saturano di carbonio, ecco che arriva il “breakaway”. L’analisi Nano-SIMS ha rivelato una microstruttura incredibilmente complessa nella regione dello spinello, con strati distinti, strutture core/shell (probabilmente ossidazione di carburi ricchi di Cr), arricchimento di Si e cromite ai bordi grano, e porosità variabile.

Soluzioni Analitiche e Numeriche: Due Facce della Stessa Medaglia

Sebbene i metodi numerici ci permettano di risolvere facilmente le equazioni differenziali parziali (PDE) che descrivono questi fenomeni, non dobbiamo dimenticare il potere delle soluzioni analitiche. Per casi idealizzati, possono offrire maggiore precisione ed efficienza, e sono un ottimo banco di prova per le implementazioni numeriche. Ad esempio, per la diffusione del carbonio in un dominio 1D finito, con certe condizioni al contorno (come quelle che descrivono la reazione all’interfaccia), possiamo usare la teoria di Sturm-Liouville o metodi di perturbazione per trovare soluzioni analitiche, anche quando il coefficiente di diffusione o altri parametri dipendono dalla concentrazione o dal tempo.

Il Traguardo: Prevedere la Vita Utile

E alla fine, a cosa serve tutto questo sforzo? A prevedere la vita utile dei componenti! Una volta che il componente di dimensioni finite si satura di carbonio a causa della reazione di Boudouard, il carbonio in eccesso si deposita all’interfaccia metallo/ossido e nello spinello. L’espansione volumica conseguente danneggia lo strato protettivo. Inoltre, con l’acciaio ormai carburato, non c’è abbastanza cromo nella ferrite per “guarire” lo strato di ossido, portando all’innesco del breakaway.

La nostra strategia di valutazione della vita si basa proprio sulla saturazione di carbonio nel substrato. Correliamo la cinetica di assorbimento del carbonio misurata con la cinetica di innesco del breakaway, assumendo un valore critico di assorbimento di carbonio che definisce la saturazione. Poi, estrapoliamo con fiducia la cinetica di assorbimento del carbonio da alte a basse temperature, basandoci sui nostri modelli fisici. In questo modo, possiamo prevedere l’innesco del breakaway a basse temperature (un evento che, sperimentalmente, richiederebbe tempi lunghissimi per essere osservato). E i risultati sono incoraggianti: il tempo previsto per la saturazione di carbonio (TCS) è fortemente correlato con il tempo misurato per l’innesco del breakaway (ttb). Riducendo la temperatura di esposizione, la vita del componente può essere estesa significativamente!

Insomma, la modellazione computazionale delle trasformazioni di fase nei metalli e nelle leghe sta diventando sempre più sofisticata. Possiamo gestire la vera complessità composizionale delle leghe e le loro reazioni con ambienti gassosi aggressivi. L’esempio della degradazione degli acciai Fe9Cr in CO2 ad alta temperatura dimostra che questi strumenti stanno maturando rapidamente, diventando veri e propri alleati per l’ingegneria, capaci di anticipare il comportamento dei materiali in situazioni complesse e di grande rilevanza pratica. E io non potrei essere più entusiasta di far parte di questa avventura scientifica!

Fonte: Springer