Fibra di Carbonio Sotto Stress: Viaggio Esclusivo nel Cuore della Rottura dei Compositi

Ciao a tutti! Oggi voglio portarvi con me in un viaggio affascinante nel mondo dei materiali compositi, in particolare quelli rinforzati con fibra di carbonio (i famosi CFRP). Avete presente quei materiali super leggeri ma incredibilmente resistenti usati nell’aerospaziale, nelle auto da corsa, persino nelle pale eoliche? Ecco, proprio quelli. Sono fantastici, ma come tutte le cose belle, hanno anche loro un “tallone d’Achille”: capire esattamente come e quando iniziano a danneggiarsi e alla fine si rompono sotto sforzo è una sfida pazzesca. Ed è proprio qui che mi sono tuffato!

Perché Ficcare il Naso Dentro un Composito?

Vi chiederete: perché è così importante studiare la rottura di questi materiali? Beh, pensateci un attimo. Quando progettiamo un aereo, un treno ad alta velocità o una pala eolica, dobbiamo essere assolutamente certi che i componenti resistano alle sollecitazioni a cui saranno sottoposti per tutta la loro vita utile. Che si tratti di trazione (quando vengono “tirati”) o di flessione (quando vengono “piegati”), questi carichi possono innescare danni interni invisibili all’inizio: piccole crepe nella matrice (la “colla” che tiene insieme le fibre), rottura delle fibre stesse, separazione tra gli strati (delaminazione)… un vero disastro silenzioso! Questi danni, anche se piccoli, possono ridurre drasticamente la capacità portante del componente, creando rischi per la sicurezza. Ecco perché capire a fondo questo processo, che chiamiamo danneggiamento progressivo, è fondamentale.

Il Nostro “Paziente”: Un Laminato Speciale

Per questa indagine, abbiamo scelto un “paziente” specifico: un laminato composito realizzato con preimpregnato AS4/3501. Si tratta di un materiale di alta qualità, dove fibre di carbonio continue AS4 sono immerse in una resina epossidica 3501. La particolarità stava nella sua struttura: abbiamo impilato 8 strati sottilissimi (circa 0.285 mm l’uno) con un orientamento specifico, chiamato [0/90/0/90]s. Questo significa strati con fibre orientate a 0 gradi alternati a strati con fibre a 90 gradi, in modo simmetrico rispetto al centro. Una configurazione molto comune, ma il cui comportamento alla rottura nasconde ancora segreti. Abbiamo prodotto questi laminati con un processo di stampaggio ad alta precisione, assicurandoci che fossero perfetti per i nostri test.

Mettere alla Prova la Fibra di Carbonio: Trazione e Flessione

Una volta pronti i nostri campioni, è arrivato il momento della verità: i test meccanici. Li abbiamo sottoposti a due prove classiche ma fondamentali:

- Test di Trazione: Abbiamo preso dei campioni a forma di “osso di cane” e li abbiamo letteralmente tirati fino a romperli, misurando con precisione la forza applicata e l’allungamento. Volevamo vedere come reagivano quando venivano “stiracchiati”.

- Test di Flessione a Tre Punti: Abbiamo appoggiato altri campioni su due supporti e abbiamo applicato una forza al centro, piegandoli fino alla rottura. Questo simula le sollecitazioni che un componente potrebbe subire se venisse curvato.

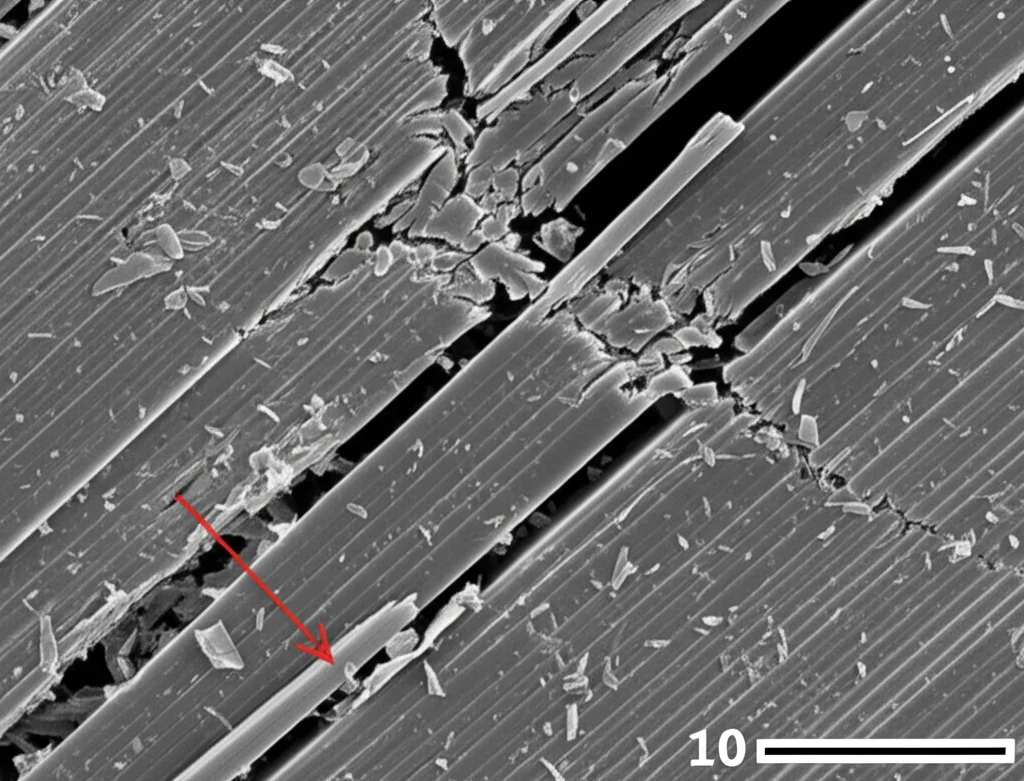

Ma non ci siamo fermati qui! Dopo la rottura, abbiamo preso i pezzi e li abbiamo messi sotto un microscopio elettronico a scansione (SEM), uno strumento potentissimo che ci permette di vedere dettagli infinitesimali delle superfici di frattura. Volevamo vedere con i nostri occhi cosa era successo a livello microscopico.

![Immagine macro fotorealistica di un campione di laminato composito in fibra di carbonio AS4/3501 [0/90/0/90]s dopo un test di trazione. Si vede la superficie di frattura netta, tipica di una rottura fragile, con alcune fibre sporgenti. Illuminazione controllata da laboratorio, obiettivo macro 100mm, alta definizione, messa a fuoco precisa sulla frattura.](https://scienzachiara.it/wp-content/uploads/2025/04/224/187_immagine-macro-fotorealistica-di-un-campione-di-laminato-composito-in-fibra-di-carbonio-as43501-090090s-dopo-un.webp)

Cosa Succede Quando Tiri? La Danza della Rottura

I risultati del test di trazione sono stati illuminanti! Abbiamo osservato un comportamento tipicamente fragile: il materiale resiste bene fino a un certo punto, poi cede di schianto, senza deformarsi molto. Guardando al microscopio, abbiamo visto chiaramente cosa accadeva:

- Frattura della matrice: La resina epossidica si crepava e si rompeva.

- Frattura delle fibre: Le robuste fibre di carbonio si spezzavano di netto.

- Sfilamento delle fibre (Pull-out): Alcune fibre venivano letteralmente strappate via dalla matrice circostante.

La cosa interessante è la sequenza. A causa della disposizione [0/90/0/90]s, gli strati a 90° (dove le fibre sono perpendicolari alla direzione di trazione) sono più deboli e cedono per primi, principalmente con crepe nella matrice. Questo crea concentrazioni di stress che poi portano alla rottura degli strati a 0° (le fibre allineate con il carico), che sono quelli che danno la vera resistenza al materiale. Alla fine, il campione si spezza raggiungendo una resistenza massima notevole, nel nostro caso circa 917.5 MPa!

E Quando Pieghi? Delaminazione in Agguato

Il test di flessione ha rivelato uno scenario diverso, ma altrettanto complesso. Qui, la parte inferiore del campione è sottoposta a trazione, mentre quella superiore a compressione. Cosa abbiamo visto?

- Crepe nella matrice: Simili a quelle viste in trazione, ma concentrate nelle zone di massimo stress.

- Separazione interlamellare (Delaminazione): Questo è stato il fenomeno più evidente! Gli strati tendevano a separarsi l’uno dall’altro, specialmente vicino al punto di applicazione del carico e nella zona inferiore tesa. Immaginate le pagine di un libro che si scollano.

- Frattura delle fibre: Principalmente negli strati inferiori, sottoposti a trazione, che alla fine portavano alla rottura completa del campione.

La rottura avveniva tipicamente al centro del campione, dove la flessione è massima. Il carico massimo raggiunto prima della rottura è stato di circa 1.28 kN.

Costruire un “Gemello Digitale”: La Simulazione FEA-VUMAT

Fare esperimenti è fondamentale, ma ha dei limiti: costa, richiede tempo e non sempre permette di vedere *tutto* quello che succede all’interno del materiale durante il danneggiamento. Ecco perché ci siamo rivolti alla simulazione numerica, creando un modello al computer capace di replicare il comportamento dei nostri laminati. Abbiamo usato un software potente (ABAQUS) e sviluppato una nostra routine personalizzata (chiamata VUMAT). Questo “asso nella manica digitale” si basa su alcuni concetti chiave:

- Criteri di rottura 3D: Abbiamo usato criteri sofisticati (una combinazione dei criteri di Hashin e Linde) per dire al computer quando e come i diversi tipi di danno (rottura fibre, matrice, delaminazione) si innescano, considerando lo stato di stress tridimensionale.

- Teoria della dissipazione di energia: Man mano che il materiale si danneggia, dissipa energia. Il nostro modello tiene conto di questa energia per descrivere come il danno progredisce e come la rigidezza del materiale diminuisce.

- Metodo incrementale: Il modello calcola passo dopo passo come il danno evolve all’aumentare del carico, simulando il processo progressivo.

In pratica, abbiamo “insegnato” al computer le regole fisiche che governano la rottura dei compositi, creando un vero e proprio gemello digitale dei nostri campioni.

Confronto Finale: Realtà vs. Simulazione

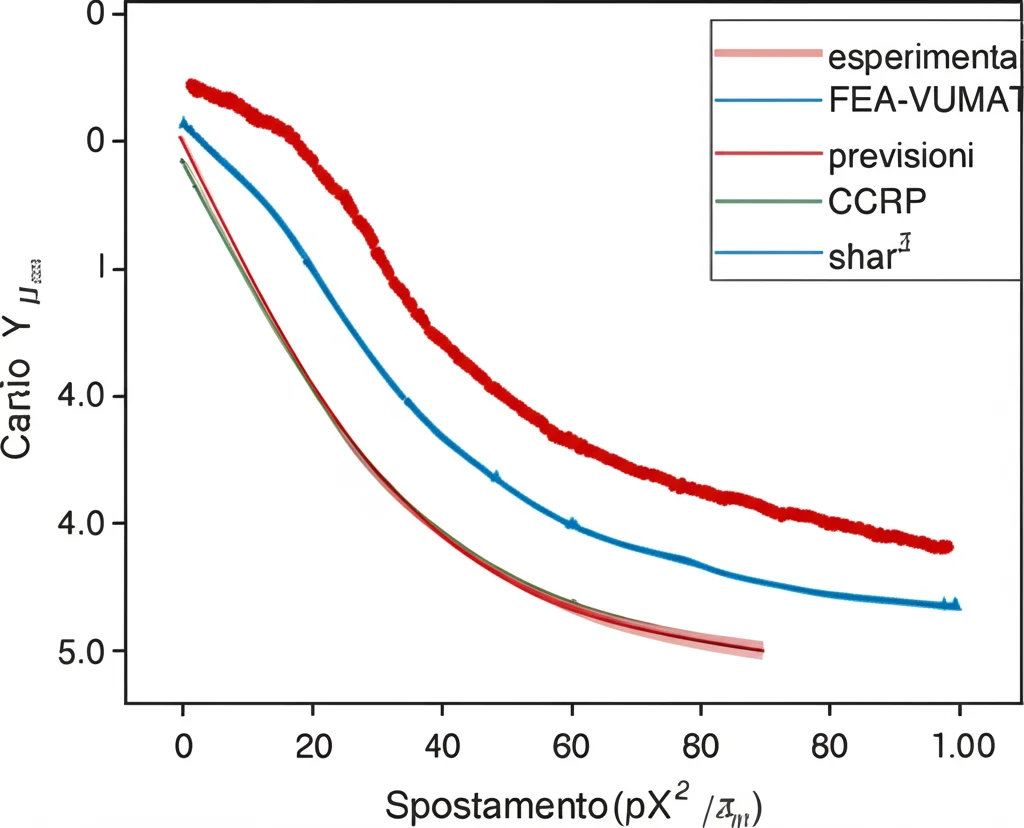

E qui viene il bello: abbiamo confrontato le previsioni del nostro modello FEA-VUMAT con i risultati degli esperimenti reali. I risultati sono stati eccellenti!

- Le curve carico-spostamento previste dal modello erano incredibilmente simili a quelle misurate nei test, sia per la trazione che per la flessione.

- La precisione nella previsione del carico massimo di trazione è stata del 97%.

- La precisione nella previsione del modulo di flessione (la rigidità a flessione) è stata del 96%.

- La precisione nella previsione della resistenza a flessione è stata del 93%.

Non solo i numeri combaciavano, ma anche le modalità di rottura previste dalla simulazione (dove si formavano le crepe, dove si rompevano le fibre, dove avveniva la delaminazione) erano del tutto coerenti con quanto avevamo osservato al microscopio SEM. Questo ci ha dato grande fiducia nella validità del nostro modello.

Cosa Ci Portiamo a Casa (e Dove Andiamo Ora)?

Questa avventura nel cuore dei compositi ci ha permesso di fare luce sul comportamento complesso di questi materiali sotto sforzo. Abbiamo visto da vicino come si danneggiano progressivamente e come alla fine cedono, sia in trazione che in flessione. Abbiamo dimostrato che il nostro modello FEA-VUMAT, basato sulla dissipazione di energia e criteri di rottura 3D, è uno strumento potente e accurato per prevedere questo comportamento.

Perché è importante? Perché modelli come questo possono aiutarci a progettare strutture più sicure ed efficienti, ottimizzando l’uso dei compositi e prevedendo potenziali problemi prima che si verifichino. Questo ha un valore enorme in campi come l’aerospaziale, dove la sicurezza e la leggerezza sono tutto.

Certo, la ricerca non si ferma qui. Il prossimo passo? Studiare come questi materiali si comportano in condizioni ancora più complesse: sotto impatti, fatica (carichi ripetuti), a diverse temperature o quando sono già sottoposti a un pre-carico. La sfida continua, ma ogni passo avanti nella comprensione di questi materiali straordinari ci avvicina a un futuro con tecnologie più avanzate e sicure. È un campo in continua evoluzione, ed è elettrizzante farne parte!

Fonte: Springer

![Immagine fotorealistica di un campione di laminato composito in fibra di carbonio [0/90/0/90]s montato su una macchina di prova universale durante un test di flessione a tre punti. Si vede chiaramente il punto di carico centrale e i due supporti. La luce da laboratorio evidenzia la trama della fibra di carbonio e un inizio di danneggiamento al centro del campione. Obiettivo prime 50mm, profondità di campo controllata.](https://scienzachiara.it/wp-content/uploads/2025/04/190_immagine-fotorealistica-di-un-campione-di-laminato-composito-in-fibra-di-carbonio-090090s-montato-su-una-macchina.webp)