Motori a Riluttanza: Addio Vibrazioni Fastidiose Grazie a un Controllo Super Intelligente!

Amici appassionati di tecnologia e motori, oggi voglio parlarvi di una sfida che da tempo fa storcere il naso a ingegneri e progettisti, soprattutto quando si tratta di veicoli elettrici: il famigerato ripple di coppia nei motori a riluttanza commutata (SRM). Sembra un termine complicato, ma fidatevi, l’effetto è molto più semplice da capire: immaginate un motore che, invece di girare liscio come l’olio, procede a piccoli “singhiozzi”. Non proprio il massimo per comfort e prestazioni, vero?

Ma cosa sono questi Motori SRM e perché ci piacciono (nonostante tutto)?

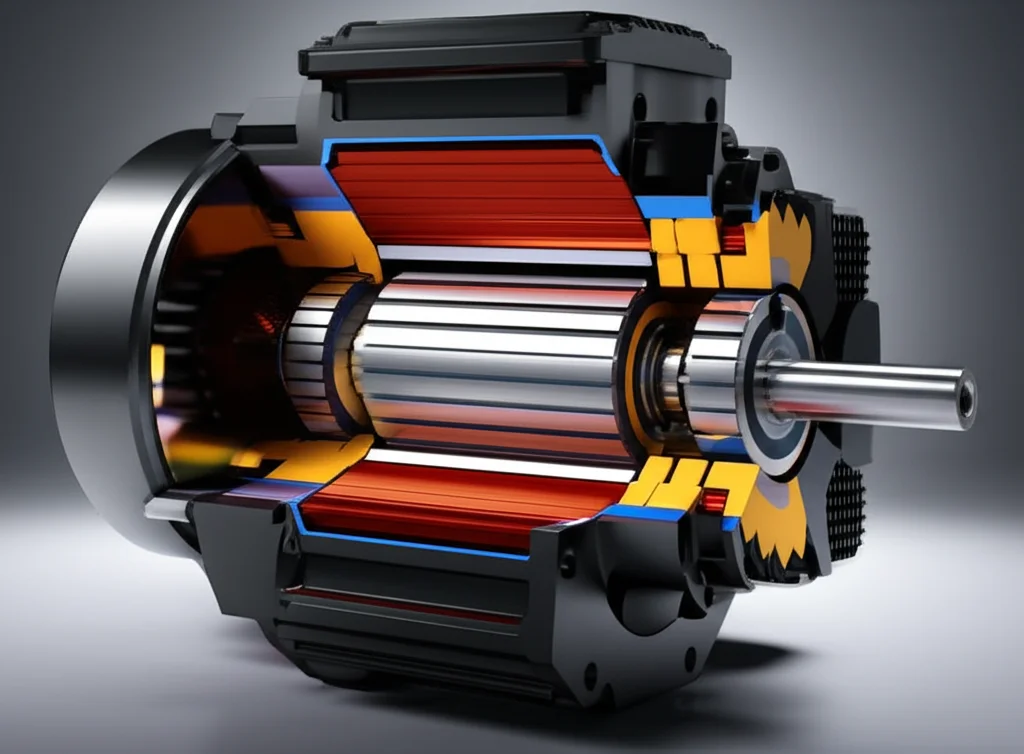

I motori a riluttanza commutata, o SRM (Switched Reluctance Motor), sono un po’ i campioni nascosti nel mondo dei motori elettrici. Perché? Beh, sono robusti, affidabili, costano relativamente poco e sono anche piuttosto efficienti. Pensate, niente magneti costosi sul rotore, una struttura semplice che promette lunga vita. Non è un caso che abbiano attirato un sacco di attenzione in svariati settori industriali, e con la crescente spinta verso la mobilità sostenibile, sono diventati candidati interessanti per i veicoli elettrici (EV).

Il problema, come accennavo, è questo “ripple di coppia”. È una sorta di fluttuazione, un’ondulazione nella coppia erogata dal motore. Questa caratteristica è intrinseca alla loro natura, dovuta alla struttura “a salienze” (immaginate dei denti sporgenti sia sullo statore che sul rotore) e alle loro caratteristiche magnetiche non lineari. Queste fluttuazioni non solo rendono la marcia meno fluida, ma possono generare rumori acustici fastidiosi e vibrazioni che, a lungo andare, riducono l’efficienza di guida, il comfort dei passeggeri e possono persino aumentare i costi di manutenzione e accorciare la vita del motore. Insomma, un bel grattacapo!

La Caccia alla Fluidità Perfetta: Come Domare il Ripple

Per risolvere questo problema, noi ricercatori ci siamo dati da fare, esplorando diverse strade. Alcuni hanno provato con modifiche meccaniche al motore, ma spesso si preferiscono tecniche di controllo più “smart”, perché non richiedono di stravolgere il design del motore stesso. Si è lavorato molto sull’ottimizzazione del profilo di corrente, sull’uso di tecniche di modulazione avanzate o sull’implementazione di sistemi di controllo più sofisticati.

Strategie come il monitoraggio della tensione, la modulazione di larghezza di impulso (PWM), il controllo predittivo del modello (MPC) e schemi di controllori adattivi hanno mostrato buone potenzialità. L’idea di base è quella di aggiustare dinamicamente i segnali di controllo in base alle variazioni dei parametri del motore o ai disturbi del carico. Anche i sistemi di controllo “sensorless”, che stimano tensione e corrente del motore senza sensori fisici, hanno guadagnato popolarità come alternativa a basso costo.

Nel nostro studio, ci siamo concentrati su una tecnica particolarmente promettente: il Controllo Adattivo a Modo Scorrrevole (ASMC, Adaptive Sliding Mode Control). Già di per sé, l’SMC è noto per la sua robustezza, ma noi abbiamo voluto fare un passo in più.

Il Nostro Asso nella Manica: ASMC Potenziato e Ottimizzazione Cooperativa

Abbiamo sviluppato una strategia di controllo ASMC “enhanced”, cioè potenziata. Come funziona? Immaginate due cervelli che lavorano in perfetta sintonia:

- Un controllore ASMC esterno che si occupa della regolazione della velocità del motore.

- Un controllore ASMC interno, abbinato a un controllore a isteresi, dedicato al controllo preciso della coppia, con l’obiettivo primario di minimizzare quel fastidioso ripple, mantenendo al contempo la velocità desiderata.

Ma non è finita qui! Per far sì che questi “cervelli” lavorassero al meglio delle loro possibilità, abbiamo introdotto una tecnica di ottimizzazione avanzata chiamata Termination Parallelism Cooperative Optimization (TPCO). Pensatela come un direttore d’orchestra super efficiente che accorda finemente tutti i parametri del sistema per ottenere la performance perfetta. La TPCO è computazionalmente superiore ai metodi tradizionali perché identifica rapidamente e con precisione la soluzione ottimale, sfruttando parallelismo e cooperazione.

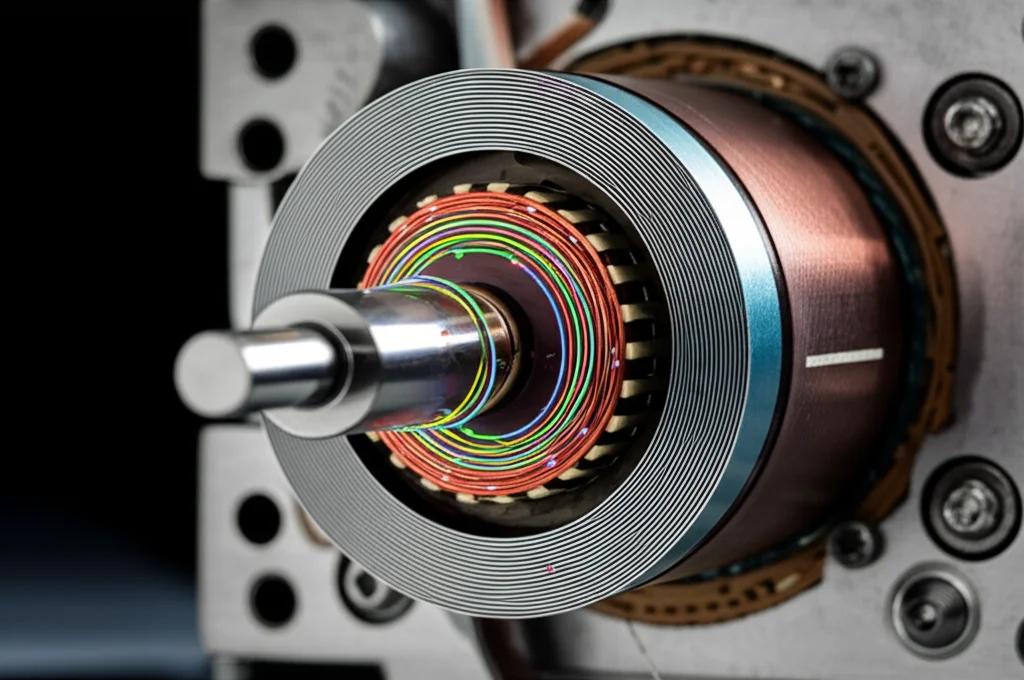

Il primo passo è stato creare un modello dettagliato di un motore SRM 8/6 (8 poli statorici e 6 poli rotorici) in ambiente MATLAB/Simulink. Questo ci ha permesso di simulare accuratamente le sue caratteristiche elettriche e meccaniche. Poi, abbiamo implementato la nostra architettura di controllo e scatenato la TPCO per mettere a punto i parametri dei controllori ASMC. L’obiettivo? Ridurre al minimo l’Errore Quadratico Integrale (ISE) del ripple di velocità e di coppia, tenendo anche in considerazione la saturazione magnetica dell’SRM e ottimizzando gli angoli di accensione ((:{theta:}_{on})) e spegnimento ((:{theta:}_{off})) delle fasi.

L’SMC, in generale, è fantastico perché una volta che il sistema raggiunge una “superficie di scorrimento” e ci rimane, diventa molto resistente alle variazioni dei parametri interni e ai disturbi esterni. Tuttavia, a volte può soffrire di un fenomeno chiamato “chattering” (una sorta di vibrazione ad alta frequenza nel segnale di controllo). Per mitigarlo, abbiamo sviluppato una tecnica per stimare le incertezze aggregate senza usare la problematica funzione segno.

I Risultati? Davvero Elettrizzanti!

Ebbene, dopo tutta questa preparazione, siamo passati alle simulazioni. Abbiamo messo alla prova il nostro sistema ASMC-TPCO su un motore SRM da 4 kW a quattro fasi, considerando anche la saturazione magnetica. I parametri dell’ASMC sono stati inizialmente impostati per tentativi, per poi essere affinati dalla TPCO. Abbiamo confrontato le prestazioni del nostro metodo con un’altra tecnica di ottimizzazione nota, la “Harris Hawk’s Optimization (HHO)”.

I risultati sono stati davvero incoraggianti! Abbiamo testato il sistema in diverse condizioni di carico:

- Carico leggero (0 Nm, velocità 1500 rpm): una riduzione del ripple di coppia fino all’80%!

- Carico di 50 Nm (velocità 2000 rpm): riduzione del 70%.

- Carico di 100 Nm (velocità 2500 rpm): miglioramento del 60%.

- Carico pesante (200 Nm, velocità 3000 rpm): una riduzione comunque notevole del 36.84%.

Questi numeri dimostrano chiaramente l’efficacia della nostra strategia ASMC potenziata con l’ottimizzazione TPCO. Non solo abbiamo ridotto significativamente il ripple di coppia, ma siamo anche riusciti a mantenere un controllo preciso della velocità del motore in un ampio range di condizioni operative. Questo si traduce in un funzionamento più fluido, maggiore efficienza e una migliore stabilità generale del sistema.

Le simulazioni hanno mostrato come il nostro approccio superi i metodi tradizionali, garantendo un funzionamento più regolare e una maggiore affidabilità del sistema. Ad esempio, analizzando i grafici di velocità, si nota come il nostro sistema risponda prontamente ai riferimenti, mantenendo la stabilità. Anche le visualizzazioni della coppia nel tempo evidenziano picchi meno pronunciati e fluttuazioni più contenute rispetto ai sistemi di controllo convenzionali, soprattutto nei transitori e durante la commutazione tra le fasi.

Cosa Ci Riserva il Futuro?

Questa ricerca apre la strada a soluzioni molto promettenti per i sistemi di azionamento basati su SRM. Un motore più “gentile”, che vibra e rumoreggia di meno, è esattamente ciò che serve per migliorare l’esperienza di guida nei veicoli elettrici e per rendere questi motori ancora più appetibili in tante altre applicazioni industriali. Immaginate elettrodomestici più silenziosi, macchinari industriali più precisi… le possibilità sono vaste!

Certo, il lavoro non finisce qui. I prossimi passi includeranno l’espansione di questo approccio a sistemi di propulsione multi-motore e, soprattutto, la validazione della nostra strategia attraverso l’implementazione in tempo reale su un banco prova fisico con un vero motore SRM. Sarà emozionante vedere la teoria trasformarsi in pratica tangibile!

In conclusione, posso dire con una certa soddisfazione che la combinazione di un controllo adattivo a modo scivolante ben progettato e un’ottimizzazione intelligente come la TPCO può davvero fare la differenza nel domare le bizze dei motori a riluttanza commutata. La strada verso motori elettrici sempre più performanti, efficienti e confortevoli è ancora lunga, ma ogni passo avanti come questo ci avvicina alla meta.

Fonte: Springer Nature