Laser, Plasma o Arco Elettrico? La Sfida della Stampa 3D a Filo Metallico Svelata!

Ragazzi, l’Additive Manufacturing (AM), o stampa 3D se preferite, sta davvero rivoluzionando il modo in cui produciamo oggetti, soprattutto quelli in metallo (MAM). Tra le varie tecnologie, una che sta prendendo sempre più piede, specialmente per pezzi di grandi dimensioni, è la Directed Energy Deposition (DED). Immaginate un braccio robotico che, invece di usare polvere, fonde un filo metallico direttamente dove serve, strato su strato, per costruire un componente dal nulla. Affascinante, vero?

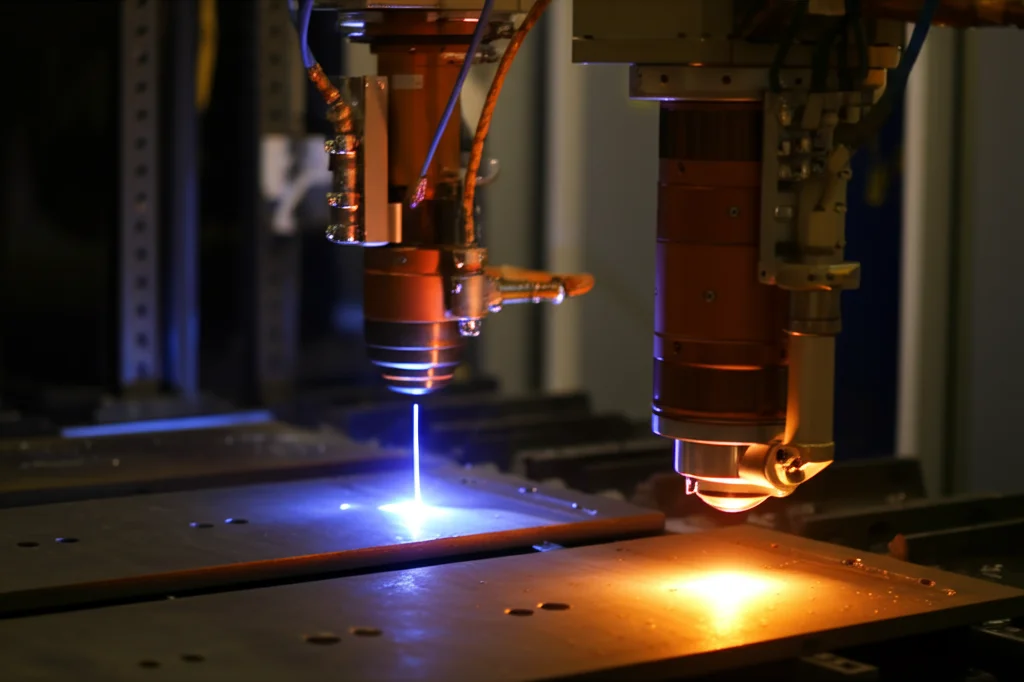

All’interno del mondo DED a filo (Wire-DED), ci sono diverse “squadre” che si sfidano, usando fonti di energia differenti: il laser, l’arco elettrico e l’arco al plasma. Ognuna ha i suoi punti di forza e le sue debolezze, ma finora mancava un confronto diretto, una sorta di “testa a testa” per capire davvero chi fa cosa meglio. Ed è qui che entro in gioco io, o meglio, il nostro studio! Ci siamo chiesti: mettendo fianco a fianco queste tecnologie – specificamente la Laser Metal Deposition (LMD), la Plasma Transferred Arc (PTA) e la Gas Metal Arc (GMA) – cosa scopriamo? Quali sono le differenze reali quando si usa lo stesso materiale, un robusto filo d’acciaio resistente allo scorrimento (AWS-ER90S-B3)?

I Tre Contendenti sotto la Lente

Quindi, abbiamo messo sotto torchio queste tre tecnologie DED a filo. Vediamole un attimo più da vicino:

- LMD (Laser Metal Deposition): Qui è un fascio laser focalizzato a fare il lavoro sporco, sciogliendo il filo che viene alimentato proprio al centro del fascio. Precisione è la sua parola d’ordine.

- PTA (Plasma Transferred Arc): Questa tecnologia usa un arco al plasma generato tra un elettrodo di tungsteno (che non si consuma) e il pezzo in lavorazione. Il filo metallico viene aggiunto lateralmente nell’arco caldissimo. È un po’ come una saldatura TIG potenziata, ma per costruire!

- GMA (Gas Metal Arc): Probabilmente la più simile alla saldatura MIG/MAG che molti conoscono. L’arco scocca tra il filo stesso (che si consuma e diventa parte del pezzo) e il substrato. È spesso chiamata WAAM (Wire Arc Additive Manufacturing).

L’obiettivo era capire come si comportano depositando lo stesso materiale, un filo di acciaio al Cromo-Molibdeno (ER90S-B3) da 1.2 mm di diametro, su una semplice piastra di acciaio dolce.

L’Esperimento: Costruire Muri Metallici Strato su Strato

Cosa abbiamo fatto in pratica? Abbiamo costruito dei “muretti” di 20 strati con ciascuna delle tre tecnologie. Immaginate questi robot e sistemi che depositano strisce di metallo fuso, avanti e indietro, una sopra l’altra. Per rendere il confronto equo, abbiamo cercato di mantenere alcuni parametri simili, come il rapporto tra la velocità di avanzamento del filo (WFS – Wire Feed Speed) e la velocità di spostamento della torcia (TS – Travel Speed), e abbiamo tenuto sotto controllo la temperatura tra uno strato e l’altro (sotto i 150 °C) per evitare surriscaldamenti eccessivi.

Per il GMA, abbiamo usato un robot Kuka e una sorgente Fronius in modalità sinergica (imposti la velocità del filo e lei regola corrente e tensione). Per l’LMD, abbiamo utilizzato un sistema Meltio con sei laser a fibra da 200W ciascuno, montato su un robot ABB. Per il PTA, invece, un sistema CNC muoveva la torcia al plasma Fronius. Ogni processo aveva il suo gas di protezione (Argon puro o con un po’ di CO2) per evitare che il metallo fuso si ossidasse.

Dopo aver costruito i nostri muretti, li abbiamo tagliati a metà per andare a curiosare all’interno: analisi della microstruttura con microscopi ottici ed elettronici (SEM), test di microdurezza per vedere quanto fossero resistenti e analisi chimica (EDS) per controllare che gli elementi della lega fossero distribuiti uniformemente.

Cosa Abbiamo Visto: Forme, Calore e Velocità

La prima cosa che salta all’occhio guardando le sezioni trasversali dei cordoni depositati è che ogni tecnologia lascia un’impronta diversa.

- L’LMD crea cordoni più sottili e con una minore “diluizione” (cioè, fonde meno il materiale sottostante). Questo è ottimo per la precisione geometrica, quasi chirurgica direi. Modificando il rapporto WFS/TS, si può controllare bene la dimensione del cordone.

- Il GMA produce cordoni più larghi e piatti, con una diluizione maggiore. L’arco è più ampio e copre più superficie.

- Il PTA ha un comportamento simile al GMA in termini di larghezza del cordone, nonostante l’energia sia più concentrata. Anche qui la diluizione è significativa, sopra il 40%, contro il 20% circa dell’LMD.

Un aspetto interessante emerso con l’LMD è che, a bassi rapporti WFS/TS (quindi meno materiale depositato per unità di lunghezza), la microstruttura è più fine e la durezza leggermente maggiore. Aumentando il rapporto, la struttura diventa più grossolana.

Questione di Calore (Heat Input)

Parlando di calore, abbiamo misurato l’apporto termico (Heat Input) per rapporti WFS/TS simili tra le tre tecnologie. I risultati sono stati netti:

- Il PTA è quello che “pompa” più calore nel pezzo. L’arco al plasma è intensissimo.

- L’LMD è il più “freddo”, grazie al laser molto focalizzato che scioglie solo dove serve.

- Il GMA si posiziona a metà strada.

Questo è fondamentale: più calore significa zone termicamente alterate (HAZ) più grandi, possibili deformazioni e cambiamenti nella microstruttura. Gestire il calore è una delle sfide principali in DED.

Velocità di Crociera: Chi Vince la Gara della Produttività?

Se parliamo di velocità di deposizione, cioè quanto materiale riusciamo a mettere giù in un’ora, il GMA stravince. Nel nostro esperimento, abbiamo raggiunto i 4 kg/h con GMA, contro i 0.7 kg/h del PTA e i 0.6 kg/h dell’LMD. Una differenza enorme!

Questo rende il GMA ideale per pezzi molto grandi, dove la velocità è tutto e magari la finitura superficiale o la precisione estrema non sono la priorità assoluta. L’LMD, al contrario, è più lento ma imbattibile per dettagli fini e geometrie complesse su piccola scala. Il PTA si colloca nel mezzo, offrendo una buona stabilità del processo (l’arco è più controllato rispetto al GMA) e una precisione migliore del GMA, pur mantenendo tassi di deposizione superiori all’LMD per certi versi, e soprattutto una superficie del deposito più liscia.

La stabilità dell’arco è un altro fattore: l’arco del GMA tende a “vagare” un po’ di più, causando qualche fluttuazione e spruzzi (spatter). L’arco del PTA è più stabile e focalizzato, portando a una deposizione più controllata e liscia. L’LMD, usando il laser, non ha problemi di stabilità dell’arco, ovviamente.

Durezza e Microstruttura: Uno Sguardo all’Interno

E la resistenza? Abbiamo misurato la microdurezza lungo l’altezza dei nostri muretti. I risultati confermano le aspettative legate alle diverse energie in gioco:

- LMD: Il più duro in media (circa 329 HV), con un +5.8% rispetto a PTA e +10% rispetto a GMA.

- PTA: Durezza intermedia (circa 310 HV).

- GMA: Il meno duro dei tre (circa 295 HV).

Abbiamo notato una leggera diminuzione della durezza nella parte centrale dei muretti per tutti e tre i processi, probabilmente a causa dell’accumulo di calore durante la costruzione che porta a un raffreddamento più lento in quella zona.

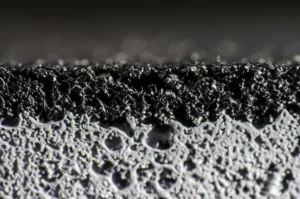

Perché queste differenze di durezza? La risposta sta nella microstruttura e nella velocità di raffreddamento. L’LMD, con la sua alta densità di energia e basso apporto termico totale, causa un raffreddamento molto rapido. Questo porta a una microstruttura più fine, prevalentemente bainitica/martensitica (strutture tipiche degli acciai raffreddati velocemente), che è intrinsecamente più dura. Il GMA, con il suo arco più largo e raffreddamento più lento, produce una struttura simile ma con grani leggermente più grossolani, specialmente al centro del muretto dove abbiamo visto grani colonnari allungati. Il PTA si colloca di nuovo in mezzo, con una struttura fine e abbastanza omogenea lungo tutta l’altezza.

Guardando le immagini al microscopio elettronico (SEM), abbiamo confermato queste osservazioni: l’LMD mostra strutture aciculari (a forma di ago) molto fini, soprattutto in alto e in basso, mentre al centro tende a formare grani più poligonali/equiassici. Il PTA ha una bella struttura aciculare omogenea, mentre il GMA mostra i grani più grossolani, specialmente la struttura colonnare al centro. È affascinante vedere come il processo influenzi così direttamente la struttura intima del materiale!

Composizione Chimica: Tutto a Posto?

Un dubbio che poteva sorgere era: questi processi così energetici alterano la composizione chimica del materiale? Magari qualche elemento evapora o si distribuisce male? Abbiamo fatto un’analisi chimica con EDS (Energy-Dispersive Spectroscopy) lungo i muretti. Risultato? Nessun problema! La composizione chimica è rimasta praticamente identica a quella del filo originale per tutti e tre i processi, e gli elementi della lega (Ferro, Cromo, Molibdeno, ecc.) sono risultati distribuiti in modo perfettamente omogeneo, senza segregazioni. Questo è un ottimo segno: significa che tutte e tre le tecnologie sono affidabili nel preservare le caratteristiche del materiale di partenza.

Il Verdetto Finale: Quale Scegliere?

Allora, tirando le somme, cosa abbiamo imparato da questo confronto diretto?

- Tutte e tre le tecnologie (LMD, PTA, GMA) sono valide per la deposizione diretta di energia a filo e possono produrre pezzi senza difetti, con buona omogeneità chimica e microstrutturale (bainite/martensite).

- La scelta dipende dalle esigenze specifiche dell’applicazione:

- Hai bisogno di altissima velocità di deposizione per pezzi grandi e non ti serve una precisione estrema? Vai di GMA.

- Ti serve la massima precisione geometrica, dettagli fini, e magari lavori su pezzi più piccoli? L’LMD è il tuo campione, anche se è più lento e produce pezzi più duri (il che può essere un pro o un contro).

- Cerchi un buon compromesso tra stabilità del processo, buona precisione, superfici lisce e una velocità decente? Il PTA potrebbe essere la scelta giusta, offrendo un controllo eccellente.

- L’apporto termico e la densità di energia sono cruciali: LMD ha la più alta densità di energia e il minor apporto termico, portando a raffreddamento rapido, struttura fine e alta durezza. PTA ha l’apporto termico più alto. GMA ha la densità di energia più bassa.

In definitiva, non c’è un vincitore assoluto, ma tre ottimi strumenti diversi nella cassetta degli attrezzi della Manifattura Additiva. Conoscere le loro differenze ci permette di scegliere quello giusto per ogni lavoro. È stato un viaggio affascinante nel cuore della stampa 3D metallica!

Fonte: Springer