Ferro e Rame: Ho Testato un Super-Composito Fai-da-Te che Ferma i Proiettili!

Ciao a tutti! Oggi voglio parlarvi di un’avventura scientifica davvero affascinante in cui mi sono tuffato di recente. Avete presente le strutture di difesa? Muri, scudi, corazze… materiali che devono essere super resistenti, non solo agli urti o al tempo, ma anche a minacce più… esplosive, diciamo. Pensate ai proiettili. Ecco, trovare materiali che siano allo stesso tempo robusti, durevoli e magari non costosissimi è una bella sfida.

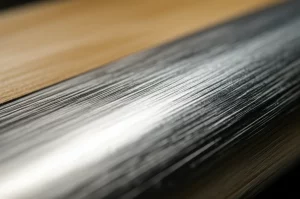

Tradizionalmente si usa l’acciaio, ma farlo in grandi spessori non è sempre facile o economico. Così, nel mondo della scienza dei materiali, siamo sempre alla ricerca di nuove soluzioni: ceramiche, polimeri, e i miei preferiti, i compositi a matrice metallica (MMC). Questi ultimi sono fantastici perché combinano le proprietà di diversi metalli per ottenere qualcosa di unico.

L’Idea Geniale (e un po’ Antica): Unire Ferro e Rame

Mi sono imbattuto in un’idea tanto semplice quanto intrigante: perché non provare a combinare due metalli comuni come il ferro e il rame? Il ferro è robusto ma arrugginisce facilmente. Il rame è ottimo contro la corrosione e ha altre proprietà interessanti. E se li unissimo con un metodo antico ed economico come la fusione in sabbia? Detto, fatto! Ci siamo messi all’opera per creare dei campioni di questo nuovo composito metallico. Curiosamente, persino testi antichi come il Corano menzionano strutture difensive fatte con metalli fusi insieme, segno che l’idea ha radici profonde!

Come Abbiamo Creato i Nostri Campioni “Corazzati”

Il processo è stato quasi artigianale, ma super efficace: la fusione in sabbia. Immaginate di creare uno stampo negativo della forma desiderata usando della sabbia compatta (sabbia silicea, per la precisione).

- Abbiamo costruito un modello in legno della nostra “mini-parete” (circa 7×8 cm, spessa 18 mm).

- Lo abbiamo messo in una forma e riempito tutto intorno con la sabbia, compattandola bene.

- Abbiamo tolto il modello, lasciando l’impronta nella sabbia.

- Abbiamo inserito dei pezzi di ferro (lingotti da 8x8x80 mm) all’interno dello stampo, nel cuore della futura parete.

- Un passaggio cruciale: abbiamo pre-riscaldato i pezzi di ferro. Questo è fondamentale per garantire una buona adesione con il rame.

- Infine, abbiamo versato il rame fuso nello stampo. Il rame liquido ha avvolto completamente i pezzi di ferro, creando il nostro composito.

Dopo il raffreddamento, abbiamo rotto lo stampo di sabbia (che è “a perdere”, si usa una volta sola) ed ecco i nostri campioni: un’anima di ferro rivestita da uno strato di rame su entrambi i lati (circa 5 mm di rame per lato). Il peso finale? Circa 780 grammi, partendo da 275 grammi di ferro.

Le Prove del Nove: Durezza, Ruvidezza e Corrosione

Una volta pronti i campioni, è arrivato il momento di metterli alla prova. Volevamo capire se questo “matrimonio” tra ferro e rame funzionasse davvero.

Quanto è duro? Abbiamo usato il test di durezza Vickers. In pratica, si preme una punta di diamante sul materiale e si misura l’impronta. Risultato? Una durezza Vickers di circa 100 MPA. Non male! È paragonabile a quella del rame puro, ma significativamente più alta di quella del calcestruzzo (che si aggira sui 54-62 MPA). Questo significa che il nostro composito non si graffia facilmente.

Quanto è liscio? La ruvidità superficiale è importante. Una superficie più liscia si usura meno e rende più difficile… arrampicarsi, se pensiamo a un muro di difesa! Abbiamo misurato una ruvidità (Ra) media di 13.9 micron. Anche qui, meglio del calcestruzzo (che sta tra 15 e 19 Ra). Quindi, più resistente all’usura e più difficile da scalare.

E la ruggine? Qui arriva il bello. Il ferro, si sa, arrugginisce. Il rame, invece, forma quella patina verdastra (ossido di rame) che però lo protegge da ulteriore corrosione. La nostra speranza era che il rivestimento in rame proteggesse il ferro all’interno. Per verificarlo, abbiamo usato una tecnica chiamata Spettroscopia di Impedenza Elettrochimica (EIS). Abbiamo confrontato un campione del nostro composito (tenuto all’aria per un anno) con un pezzo di ferro nudo, anch’esso esposto per un anno. I risultati sono stati sbalorditivi: il campione rivestito in rame ha mostrato una resistenza alla corrosione 14 volte superiore a quella del ferro non protetto! Il rame crea davvero uno scudo efficace contro l’ossidazione.

Il Test Definitivo: Resisterà ai Proiettili di un AK-47?

Ok, il nostro composito è duro, liscio e non arrugginisce. Ma la vera domanda, per un’applicazione difensiva, è: può fermare un proiettile? E non un proiettile qualsiasi. Ci siamo recati in un centro di tiro e abbiamo usato un fucile d’assalto Kalashnikov AK-47, sparando da 10 metri proiettili calibro 7.62×39 mm, sia standard (con nucleo in piombo) che traccianti (con una piccola carica pirotecnica). Roba seria!

Abbiamo fissato i nostri campioni (spessi 18 mm, ricordate?) in un telaio d’acciaio per simulare una struttura fissa e abbiamo fatto fuoco. L’adrenalina era a mille! Prima di sparare, avevamo fatto qualche calcolo teorico basato sulle proprietà dei materiali e l’energia cinetica dei proiettili (circa 2000 Joule, una bella botta!). I calcoli suggerivano che il rame si sarebbe deformato parecchio, forse rompendosi, e il ferro sarebbe entrato in deformazione plastica (permanente), ma il proiettile non sarebbe dovuto passare.

E i risultati pratici? I calcoli erano corretti! Nessun proiettile ha attraversato i campioni. Il rivestimento di rame sulla faccia d’impatto si è perforato e crepato, assorbendo parte dell’energia. Sul retro, la forza d’urto ha causato una forte tensione, facendo “gonfiare” e crepare il rame. Nel caso del proiettile tracciante, un pezzo di rame sul retro si è addirittura staccato, probabilmente a causa di un’adesione non perfetta tra ferro e rame in quel punto specifico (un difetto nel pre-riscaldamento del ferro durante la produzione, un aspetto su cui dovremo lavorare). Ma il nucleo di ferro ha fatto il suo lavoro, deformandosi ma fermando la corsa del proiettile. Missione compiuta! Il nostro composito ha assorbito tutta l’energia dell’impatto.

Uno Sguardo da Vicino: Cosa Rivela il Microscopio Elettronico

Per capire ancora meglio cosa fosse successo a livello microscopico, abbiamo preso dei frammenti dei campioni colpiti e li abbiamo analizzati con un Microscopio Elettronico a Scansione (SEM). È come avere degli occhi potentissimi per vedere i dettagli più piccoli.

Le immagini SEM hanno confermato le crepe da tensione sul lato posteriore del rame. Sulla superficie d’impatto, abbiamo visto chiaramente i segni dell’interazione tra il proiettile e il rame, con deformazioni plastiche evidenti. Un’analisi chimica (EDS) ha rivelato una cosa interessante: il calore generato dall’impatto ha fuso il piombo del nucleo del proiettile, che si è letteralmente “spalmato” e attaccato alla superficie del rame nell’area dell’impatto. Questo mostra l’intensità delle forze e delle temperature in gioco in quella frazione di secondo.

Conclusioni: Un Composito Promettente (e Fatto in Casa!)

Allora, cosa abbiamo imparato da questa avventura? Che combinare ferro e rame con un semplice metodo di fusione in sabbia può creare un materiale composito davvero notevole:

- Duro: Più resistente ai graffi del calcestruzzo.

- Liscio: Minor attrito e usura.

- Anti-Corrosione: Il rame offre una protezione eccezionale al ferro.

- Resistente agli Impatti: Capace di fermare proiettili di AK-47 (nello spessore testato).

- Potenzialmente Economico: La fusione in sabbia è un metodo a basso costo.

Certo, ci sono aspetti da migliorare, come ottimizzare l’adesione tra ferro e rame (quel pre-riscaldamento è chiave!) e valutare il peso e la scalabilità per produzioni più grandi. Ma i risultati sono incredibilmente promettenti. Questo composito ferro-rame potrebbe davvero essere un’alternativa interessante per strutture difensive, offrendo prestazioni elevate a costi contenuti. È stata un’indagine sperimentale a tutto tondo, e non vedo l’ora di continuare la ricerca!

Fonte: Springer