AA7075 Potenziato: Il Segreto del Composito Ibrido con B4C e ZrO2!

Ciao a tutti gli appassionati di scienza e materiali! Oggi voglio parlarvi di qualcosa di veramente affascinante che sta spingendo i limiti di ciò che possiamo fare con i metalli. Avete presente l’alluminio AA7075? È già una lega fantastica, super popolare nell’industria aerospaziale e automobilistica per la sua leggerezza e resistenza. Ma cosa succederebbe se potessimo renderla ancora più performante? Beh, è proprio quello che abbiamo esplorato in uno studio recente, creando un “super-materiale” ibrido.

Perché complicarsi la vita con i compositi?

Prima di tuffarci nel nostro specifico esperimento, facciamo un passo indietro. Cosa sono i materiali compositi? Immaginateli come un cocktail high-tech: prendiamo un materiale di base (la matrice) e ci mescoliamo dentro delle particelle o fibre (i rinforzi) per ottenere proprietà che nessuno dei due componenti avrebbe da solo. È un po’ come aggiungere le gocce di cioccolato all’impasto dei biscotti, ma su scala ingegneristica!

I vantaggi sono pazzeschi:

- Leggerezza e Forza: Il rapporto resistenza/peso è spesso incredibile. Pensate a quanto sia cruciale per aerei o auto più efficienti.

- Resistenza alla Corrosione: Molti compositi se ne fregano della ruggine o degli agenti chimici aggressivi.

- Versatilità: Possiamo “accordare” le proprietà del composito scegliendo i giusti ingredienti. Serve rigidità? Usiamo ceramiche. Serve flessibilità? Magari polimeri. Le possibilità sono quasi infinite.

L’idea di usare i compositi non è nuova, è nata proprio dalla necessità di avere materiali migliori per settori esigenti come l’aerospazio, la difesa, l’automotive e l’elettronica. Si tratta di creare materiali su misura per applicazioni specifiche, superando i limiti dei materiali tradizionali.

Il nostro “cocktail”: AA7075, Carburo di Boro e Ossido di Zirconio

Nel nostro studio, abbiamo deciso di giocare con l’AA7075 come matrice. Ma quali rinforzi aggiungere? Qui entra in gioco l’idea dell’ibrido. Invece di usare un solo tipo di rinforzo, ne abbiamo usati due, scelti per le loro qualità complementari:

- Carburo di Boro (B4C): È una ceramica leggerissima ma incredibilmente dura e resistente all’usura. Perfetta per dare una bella “corazza” al nostro alluminio.

- Ossido di Zirconio (ZrO₂): Noto anche come zirconia, è famoso per la sua stabilità termica e la sua tenacità, cioè la capacità di resistere alla propagazione delle crepe, specialmente ad alte temperature.

L’idea era: perché non combinare la durezza del B4C con la stabilità termica e la tenacità della ZrO₂? Potevamo ottenere un materiale che fosse forte, duro, resistente all’usura E stabile al caldo? Sembrava una scommessa promettente, soprattutto perché, spulciando la letteratura scientifica, ci siamo accorti che questa specifica combinazione (AA7075/B4C/ZrO₂) non era stata ancora esplorata a fondo. Una novità intrigante!

Come abbiamo creato il nostro super-composito?

Abbiamo usato una tecnica chiamata metallurgia delle polveri. In pratica, invece di fondere i metalli, siamo partiti dalle loro polveri finissime (parliamo di particelle di circa 38 micrometri, più sottili di un capello umano!). Abbiamo preso la polvere di AA7075 e ci abbiamo mescolato dentro diverse percentuali in peso di B4C (dall’1% al 9%). Per essere sicuri che le particelle di B4C si disperdessero in modo super uniforme, abbiamo usato una tecnica chiamata “wet ball milling”: immaginate un barattolo con dentro le polveri e delle sfere dure che, ruotando, mescolano e macinano tutto in modo omogeneo, usando un liquido per aiutare il processo.

Una volta trovata la percentuale “ottimale” di B4C (che si è rivelata essere intorno al 7%), abbiamo aggiunto il secondo rinforzo: la ZrO₂ (dall’1% al 4%), sempre con lo stesso metodo di miscelazione.

Ottenute le polveri composite ben mescolate, le abbiamo compattate ad alta pressione in uno stampo per creare dei cilindretti “verdi” (cioè non ancora cotti). Per farli uscire facilmente dallo stampo, abbiamo usato un lubrificante (stearato di zinco).

Infine, la “cottura”: la sinterizzazione. Abbiamo scaldato i nostri cilindretti in un forno speciale a 580°C, in atmosfera controllata (gas argon, per evitare ossidazioni indesiderate), per far sì che le particelle di polvere si legassero tra loro formando un pezzo solido e compatto.

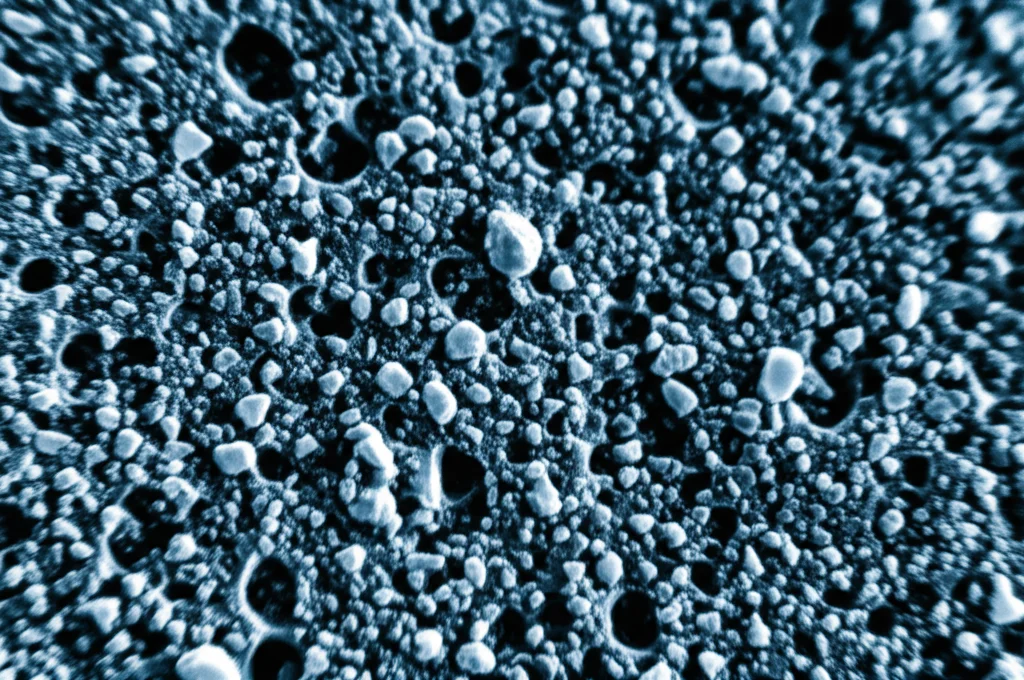

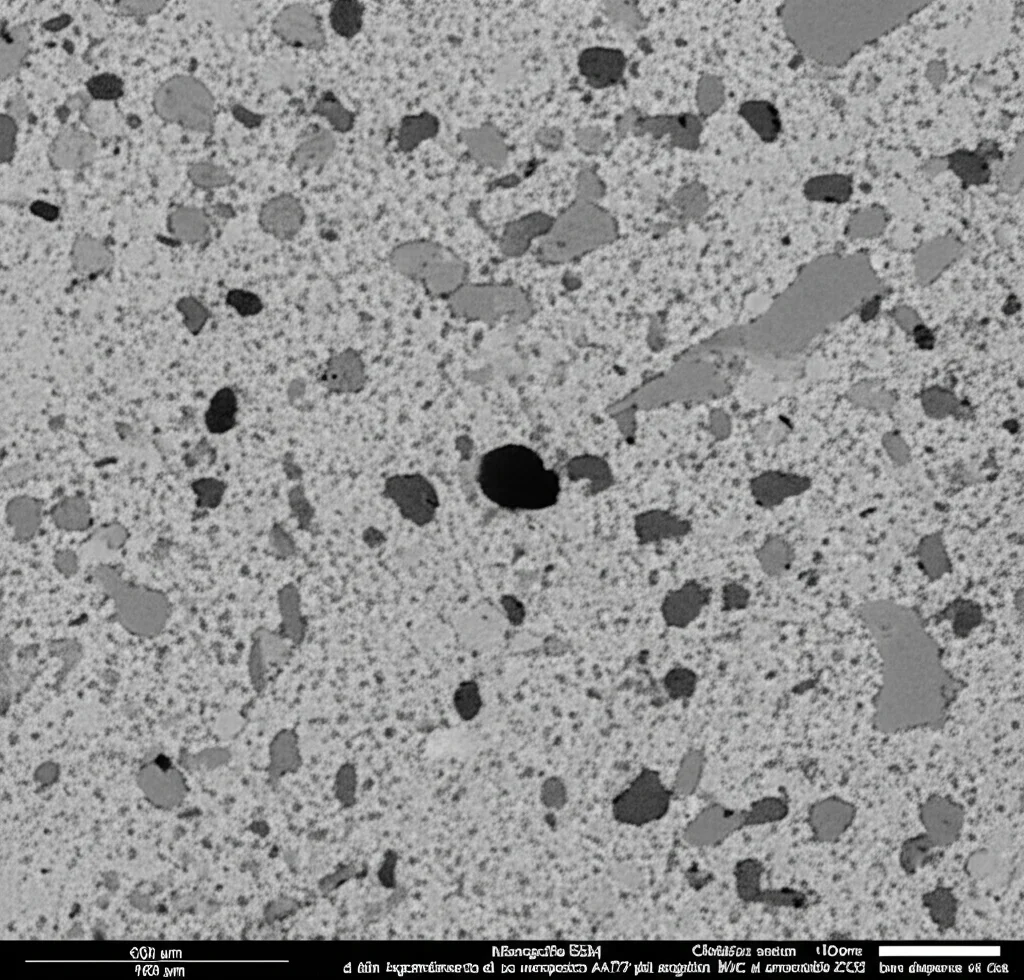

Uno sguardo al microscopio: la microstruttura rivela i segreti

Creare il materiale è solo metà del lavoro. Dovevamo capire COSA fosse successo a livello microscopico. Abbiamo preso i nostri campioni, li abbiamo lucidati a specchio e attaccati chimicamente (con il reagente di Keller) per rivelarne la struttura interna. Poi, via sotto il microscopio elettronico a scansione (SEM) e analisi EDS (Spettroscopia a Dispersione di Energia) per vedere come si erano distribuite le particelle di B4C e ZrO₂ nella matrice di alluminio.

I risultati? Fantastici! Le immagini SEM hanno mostrato una dispersione incredibilmente uniforme delle particelle di rinforzo. Niente grossi grumi o agglomerati, il che significa che il ball milling aveva fatto un lavoro eccellente. Perché è così importante? Se le particelle sono ben disperse, il carico applicato al materiale viene distribuito meglio, e ogni particella contribuisce a rafforzare il tutto. Inoltre, abbiamo osservato un’ottima adesione interfacciale tra la matrice AA7075 e le particelle di B4C e ZrO₂. Questo legame forte è cruciale: impedisce che matrice e rinforzo si “scollino” sotto sforzo, garantendo l’integrità e la robustezza del composito.

Il problema dei pori e degli agglomerati

Non è tutto oro quello che luccica. Anche nei migliori processi, possono formarsi dei piccoli difetti, come i pori. I pori sono essenzialmente dei vuoti nel materiale e possono indebolirlo. Si formano perché magari le polveri non si compattano perfettamente, o a causa delle differenze di dilatazione termica tra matrice e rinforzo durante la sinterizzazione. Abbiamo misurato la porosità e abbiamo notato che, aggiungendo i rinforzi (sia B4C che ZrO₂), la porosità tendeva ad aumentare leggermente (siamo arrivati a un massimo del 2.621% con il 4% di ZrO₂).

Un altro fattore che contribuisce alla porosità sono gli agglomerati: a volte, le particelle di rinforzo tendono ad “appiccicarsi” tra loro invece di disperdersi. Questi grumi rendono difficile per la matrice infiltrarsi completamente durante la compattazione e la sinterizzazione, lasciando dei vuoti attorno. Abbiamo visto che le zone con agglomerati mostravano effettivamente una porosità maggiore. Questi pori e agglomerati agiscono come punti deboli, dove le tensioni si concentrano e da cui possono partire le crepe. Minimizzare questi difetti è fondamentale, magari ottimizzando ancora di più i parametri del ball milling o usando agenti specifici (PCA) per tenere separate le particelle.

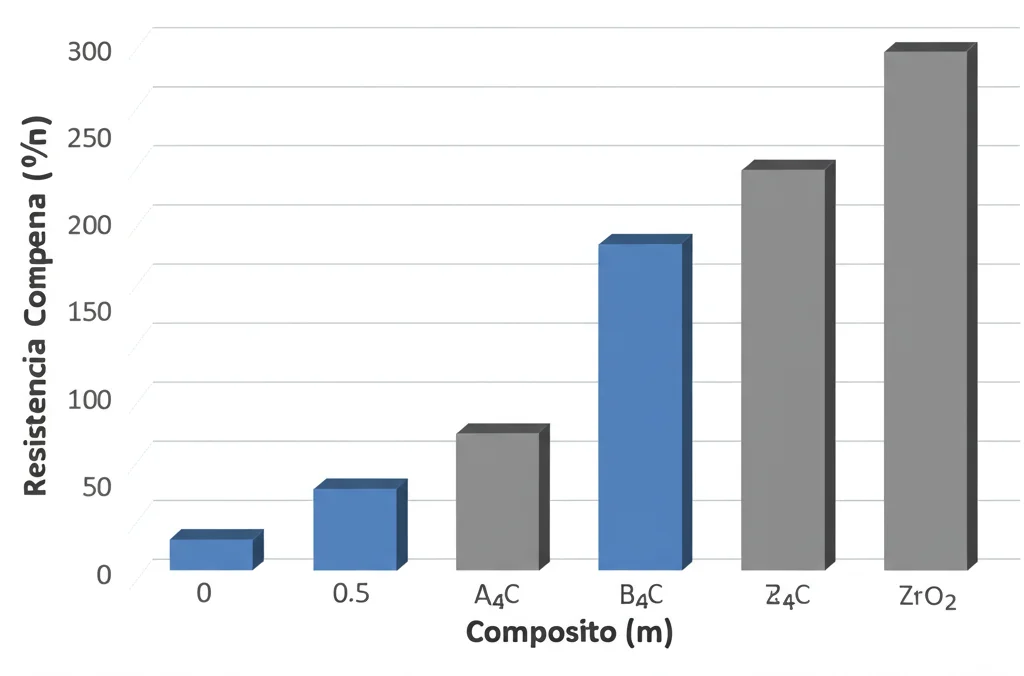

I risultati dei test: numeri che parlano chiaro!

Ok, la microstruttura è bella, ma il materiale è davvero più forte? Per scoprirlo, abbiamo sottoposto i nostri campioni a due test meccanici fondamentali:

- Prova di Durezza Vickers: Misura la resistenza del materiale a essere scalfito.

- Prova di Compressione: Misura quanto carico il materiale può sopportare prima di schiacciarsi o rompersi.

I risultati sono stati sbalorditivi. Partiamo dall’aggiunta del solo B4C:

- La durezza è passata da 78 HV (per l’AA7075 puro) a 116 HV con il 7% di B4C. Un bel salto!

- La resistenza a compressione è schizzata da 95 MPa a 212 MPa (sempre con il 7% di B4C). Più del doppio!

Ma il vero “botto” lo abbiamo fatto aggiungendo anche la ZrO₂ al composito ottimizzato con 7% di B4C. Con l’aggiunta del 3% di ZrO₂, la resistenza a compressione ha raggiunto un picco di 252 MPa! Si tratta di un aumento del 165% rispetto all’AA7075 non rinforzato. Un risultato eccezionale!

Perché il nostro composito è diventato così forte? I meccanismi segreti

Ma come è possibile un miglioramento così drastico? Non è magia, è scienza dei materiali! Ci sono diversi meccanismi che lavorano insieme:

- Indurimento per Deformazione (Strain Hardening): Le particelle dure di B4C e ZrO₂ ostacolano il movimento delle dislocazioni (imperfezioni nella struttura cristallina del metallo) quando il materiale viene deformato. Questo rende più difficile deformare il materiale, aumentandone la resistenza. Lo si vede anche dai diagrammi sforzo-deformazione: il composito ibrido è più resistente ma un po’ meno duttile (si deforma meno prima di rompersi).

- Rafforzamento dei Bordi Grano (Grain Boundary Strengthening): Le particelle di rinforzo aiutano a mantenere i “grani” cristallini della matrice di alluminio più piccoli. Più piccoli sono i grani, più numerosi sono i loro “bordi”, e questi bordi agiscono come ulteriori ostacoli al movimento delle dislocazioni. È il famoso effetto Hall-Petch.

- Trasferimento del Carico (Load Transfer): Le particelle di B4C e ZrO₂, essendo molto più rigide dell’alluminio, si prendono carico di una buona parte dello sforzo applicato al composito. La matrice di alluminio trasferisce efficacemente il carico ai rinforzi, che lo sopportano egregiamente.

- Bloccaggio di Zener (Zener Pinning): Durante la sinterizzazione ad alta temperatura, le particelle di rinforzo agiscono come dei “perni”, bloccando il movimento dei bordi grano e impedendo che i grani crescano troppo. Questo mantiene la microstruttura fine e stabile, contribuendo alla resistenza e alla durezza.

- Intermetallici: Durante la sinterizzazione, possono formarsi anche nuovi composti chimici all’interfaccia tra alluminio e rinforzi (come Al₃BC e Al₃Zr). Questi composti intermetallici sono duri e possono migliorare ulteriormente il legame e il trasferimento del carico, anche se troppi potrebbero rendere il materiale fragile.

Abbiamo scelto una dimensione delle particelle di 37 µm per entrambi i rinforzi come compromesso: abbastanza piccole per una buona dispersione e rafforzamento, ma non così piccole da creare problemi eccessivi di agglomerazione.

Cosa significa tutto questo per il futuro?

I risultati sono chiari: combinare B4C e ZrO₂ nell’AA7075 tramite metallurgia delle polveri è una strategia vincente per migliorare drasticamente le proprietà meccaniche. Un aumento del 165% nella resistenza a compressione non è cosa da poco!

Questo apre scenari interessantissimi per applicazioni industriali dove servono materiali leggeri ma super resistenti e duri:

- Aerospazio: Componenti strutturali per aerei (fusoliere, carrelli d’atterraggio), parti di motori (pale di turbine?), superfici di controllo che richiedono resistenza all’usura.

- Automotive: Parti del motore, componenti delle sospensioni, elementi strutturali per ridurre il peso e migliorare le prestazioni e la sicurezza.

- Difesa: Corazzature leggere, componenti per veicoli e armamenti.

Certo, c’è ancora lavoro da fare per ottimizzare il processo, ridurre ulteriormente la porosità e studiare altri aspetti come la resistenza a fatica o il comportamento ad alte temperature, ma la strada è tracciata.

In conclusione

Abbiamo visto come, partendo da polveri e usando un “cocktail” intelligente di rinforzi (B4C e ZrO₂), siamo riusciti a trasformare la già ottima lega AA7075 in un composito ibrido con prestazioni meccaniche notevolmente superiori. La chiave sta nella dispersione uniforme dei rinforzi, nel forte legame con la matrice e nei meccanismi di rafforzamento che abbiamo attivato.

Questi risultati non solo colmano una lacuna nella ricerca esistente, ma offrono anche spunti preziosi per progettare e sviluppare la prossima generazione di materiali avanzati per le sfide ingegneristiche più impegnative. La scienza dei materiali non smette mai di stupire!

Fonte: Springer