Batterie al Litio: La Svolta Verde Arriva dalla Biomassa e dal Titanio!

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi appassiona tantissimo: come possiamo rendere le batterie, quelle che alimentano le nostre vite digitali e presto anche le nostre auto, più performanti e magari anche un po’ più… verdi? Sì, perché la sfida energetica del futuro si gioca anche sui materiali. E se vi dicessi che una possibile soluzione arriva da un mix inaspettato tra un materiale comune come il biossido di titanio (TiO2) e… scarti vegetali? Sembra fantascienza, ma seguitemi in questo viaggio affascinante!

La Corsa all’Anodo Perfetto

Partiamo dalle basi. Le batterie agli ioni di litio sono ovunque, ma non sono perfette. Prendiamo l’anodo, uno dei suoi componenti chiave. Il materiale più usato oggi è la grafite. Funziona bene, ma ha una capacità limitata e, a volte, può dare problemi di sicurezza (chi non ha sentito parlare di dendriti di litio?). Esistono alternative come il titanato di litio (Li4Ti5O12), più sicuro ma con meno “sprint” in termini di capacità.

Ecco che entra in gioco il biossido di titanio (TiO2). È abbondante, economico e promette una capacità teorica notevole (335 mAh/g, quasi come la grafite!). C’è un “ma”, ovviamente: il TiO2 non è un gran conduttore di elettricità. Immaginate di dover correre una maratona con le scarpe slacciate: gli elettroni fanno fatica a muoversi al suo interno.

L’Idea: Un Matrimonio tra Titanio e Carbonio “Bio”

Come superare questo ostacolo? La scienza dei materiali ci insegna che l’unione fa la forza. L’idea è creare un materiale composito: combinare il TiO2 con qualcosa che conduca bene l’elettricità. E qui arriva il bello: invece di usare materiali costosi e magari poco ecologici come grafene o nanotubi di carbonio, perché non usare il carbonio derivato dalla biomassa?

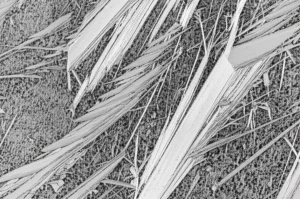

Nel nostro studio, abbiamo puntato sulle fibre di Kapok, una pianta tropicale. Queste fibre, una volta trattate termicamente (un processo chiamato pirolisi), si trasformano in fibre di carbonio mantenendo la loro struttura. L’idea geniale è stata quella di “vestire” queste fibre di carbonio con il TiO2. Come? Con una tecnica chiamata sol-gel, una specie di “budino” chimico che permette di creare il TiO2 direttamente attorno alle fibre. Il risultato? Un composito intimo, dove il carbonio fa da autostrada per gli elettroni e il titanio fa il lavoro “sporco” di immagazzinare il litio.

Districarsi tra le Variabili: L’Analisi Fattoriale

Ok, l’idea è buona, ma realizzarla è un’altra storia. La sintesi di questi materiali è un po’ come cucinare una torta complessa: ci sono tanti ingredienti e passaggi, e ognuno influenza il risultato finale. Nel nostro caso, dovevamo decidere:

- Quale acido usare come catalizzatore nel sol-gel (uno forte come l’acido nitrico o uno debole come l’acido acetico)?

- Come asciugare il “budino” (all’aria a 60°C o con una tecnica speciale chiamata essiccazione supercritica con CO2)?

- A quale temperatura fare la pirolisi (550°C o 700°C)?

- Usare o non usare le fibre di Kapok?

Provare tutte le combinazioni possibili richiederebbe un’infinità di esperimenti! Qui ci è venuta in aiuto l’analisi fattoriale, uno strumento statistico potentissimo (basato sulla formula di Yates, per i più tecnici) che permette, con un numero limitato di esperimenti ben pianificati, di capire quali parametri contano davvero e come interagiscono tra loro. Un vero salvavita per noi ricercatori!

Cosa Abbiamo Scoperto? Questione di Porosità…

Analizzando i risultati, abbiamo capito subito due cose fondamentali per ottenere un materiale con una grande area superficiale specifica (SSA). Perché è importante? Immaginate il materiale come una spugna: più superficie ha, più facilmente gli ioni di litio possono entrare e uscire, migliorando le prestazioni della batteria.

Ebbene, i due fattori chiave sono risultati essere:

- L’essiccazione supercritica: Questa tecnica, anche se più complessa, è pazzesca! Preserva la struttura porosa del gel, evitando che collassi come succede con l’asciugatura normale. Risultato? Un’area superficiale molto, molto più grande.

- La presenza delle fibre di Kapok: Non solo forniscono la conduzione elettrica, ma le fibre stesse, una volta carbonizzate, contribuiscono ad aumentare l’area superficiale totale del composito. Un doppio vantaggio!

Insomma, per avere una “spugna” super efficiente, essiccazione supercritica e fibre di carbonio da biomassa sono la coppia vincente!

…e di Cristalli (Anatasio vs Rutilo)

L’altro aspetto cruciale è la struttura cristallina del TiO2. Esistono diverse “forme” (fasi cristalline), ma le più comuni per le batterie sono l’anatasio e il rutilo. Generalmente, l’anatasio è preferito perché ha canali più adatti al passaggio degli ioni litio. Il rutilo, invece, tende a formarsi a temperature più alte.

Qui l’analisi fattoriale ha rivelato un quadro più complesso. La temperatura di pirolisi conta, certo (temperature più basse favoriscono l’anatasio), ma il suo effetto dipende molto dall’acido usato! Abbiamo visto che usare l’acido acetico (quello debole) aiuta a mantenere la fase anatasio anche a temperature più alte, probabilmente per un effetto “sterico” (le molecole di acetato “guidano” gli atomi di titanio a disporsi nella struttura giusta). L’acido nitrico, invece, tende a favorire la trasformazione in rutilo, specialmente a 700°C.

Interessante anche notare che la presenza delle fibre di carbonio (sia quelle del Kapok sia quelle derivate dai precursori organici) tende leggermente a favorire il rutilo, probabilmente perché il carbonio può “rubare” ossigeno al TiO2, facilitando la trasformazione.

La Prova del Nove: Le Prestazioni in Batteria

Ma alla fine, come si comportano questi materiali in una vera cella a batteria? Abbiamo preso i nostri campioni migliori, quelli con alta area superficiale (ottenuti con essiccazione supercritica e fibre), e li abbiamo testati. La cosa fantastica è che abbiamo potuto usarli senza aggiungere altro carbonio conduttivo (come si fa di solito), grazie alla rete di fibre di Kapok già presente. Questo è un vantaggio enorme, perché riduce la “massa morta” nella batteria.

I risultati sono stati davvero incoraggianti! I campioni senza fibre o quelli asciugati all’aria hanno mostrato prestazioni scarse. I migliori? Due campioni chiamati AKSC550 (acido Acetico, Kapok, SuperCritica, 550°C) e NKSC700 (acido Nitrico, Kapok, SuperCritica, 700°C).

Sembra un controsenso, vero? Uno fatto a 550°C con acido acetico, l’altro a 700°C con acido nitrico. Ma qui si vede la bellezza delle interazioni scoperte con l’analisi fattoriale!

- AKSC550: Ha un’ottima area superficiale (178 m²/g) e una buona percentuale di anatasio (79%).

- NKSC700: Ha l’area superficiale più alta di tutti (220 m²/g!) ma un po’ meno anatasio (più rutilo, 68%).

Entrambi funzionano bene perché raggiungono un equilibrio ottimale tra le diverse proprietà. L’alta area superficiale garantisce un buon contatto con l’elettrolita e facilita la diffusione degli ioni litio. La presenza delle fibre di carbonio assicura che gli elettroni arrivino ovunque. E la fase cristallina? Anche se l’anatasio è generalmente preferito, sembra che una certa quantità di rutilo, come nel campione NKSC700, possa addirittura aiutare, forse migliorando la conduzione elettronica complessiva o creando sinergie tra le due fasi.

Dopo 40 cicli di carica/scarica, questi materiali hanno mostrato una buona capacità (attorno ai 150-190 mAh/g) e un’ottima stabilità, paragonabile o superiore a quella di altri compositi simili descritti in letteratura, con il vantaggio di non aver aggiunto carbonio extra.

Conclusioni (e Prossimi Passi)

Cosa ci portiamo a casa da questa ricerca? Che la sintesi di materiali avanzati per batterie è un’arte complessa, dove ogni dettaglio conta. Abbiamo dimostrato che combinare TiO2 con carbonio derivato da biomassa (come le fibre di Kapok) è una strada promettente. L’uso dell’analisi fattoriale ci ha permesso di capire quali leve muovere (essiccazione supercritica e fibre per la porosità; acido e temperatura per la cristallinità) per ottimizzare il risultato.

La cosa più entusiasmante è che siamo riusciti a ottenere buone prestazioni usando un approccio potenzialmente più sostenibile e scalabile, sfruttando scarti vegetali e creando un materiale che funziona bene “così com’è”, senza bisogno di additivi extra.

Certo, la strada è ancora lunga. Ora dobbiamo ottimizzare ulteriormente la formulazione degli elettrodi e magari esplorare altre fonti di biomassa. Ma credo fermamente che studi come questo ci avvicinino a batterie più performanti, sicure e rispettose dell’ambiente. E questa, lasciatemelo dire, è una prospettiva davvero affascinante!

Fonte: Springer