Leghe Metalliche Sotto la Lente: Viaggio nell’Ossidazione di Ni-Al e Ni-Cr-Al a 750°C tra Secco e Umido!

Ciao a tutti! Oggi voglio portarvi con me in un viaggio affascinante nel mondo dei materiali, un posto dove atomi e molecole danzano a temperature infernali, e dove la sopravvivenza di una lega metallica dipende da una sottilissima pellicola protettiva. Immaginate di dover costruire qualcosa che resista al calore cocente e all’attacco chimico, come componenti per la produzione di energia o per le celle a combustibile a ossido solido (SOFC). Beh, è proprio qui che entrano in gioco le leghe resistenti al calore, e io ho passato un bel po’ di tempo a studiare come si comportano alcune di queste, in particolare quelle a base di Nichel-Alluminio (Ni-Al) e Nichel-Cromo-Alluminio (Ni-Cr-Al).

Il nostro obiettivo? Capire come si forma quella preziosa pellicola di ossido, spesso a base di cromo (Cr₂O₃) o, ancora meglio, di alluminio (Al₂O₃, la famosa allumina), che fa da scudo contro la corrosione. L’allumina, in particolare, è una vera superstar: cresce lentamente ed è incredibilmente stabile, molto più del suo “cugino” ossido di cromo. Il problema è che far formare la giusta allumina, quella super protettiva chiamata α-Al₂O₃ (alfa-allumina), a temperature “intermedie” (tra i 650 e i 950 °C) è un bel rompicapo. Spesso si formano altre versioni meno efficaci, e la trasformazione in alfa-allumina è lenta. Un po’ come aspettare che il caffè diventi magicamente un cappuccino perfetto senza il tuo intervento!

L’Esperimento: Metalli alla Prova del Fuoco (e dell’Acqua!)

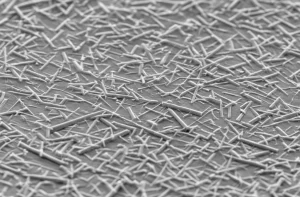

Quindi, cosa abbiamo fatto? Abbiamo preso otto diverse “ricette” di leghe: due binarie (solo Nichel e Alluminio, con il 3% e il 5% di Alluminio in peso) e sei ternarie (Nichel, Alluminio al 3%, 4% o 5%, e Cromo al 15% o 20%). Le abbiamo preparate fondendo i metalli purissimi, poi le abbiamo “omogeneizzate” con un lungo trattamento termico a 1100 °C, un po’ come far riposare un impasto per renderlo uniforme. Dopodiché, abbiamo tagliato dei campioncini, li abbiamo levigati (non lucidati a specchio, perché una superficie un po’ “ruvida” può aiutare l’alluminio a diffondere meglio e formare prima l’allumina) e li abbiamo messi alla prova.

L’arena del test? Un forno tubolare orizzontale a 750 °C. E gli avversari? Due tipi di atmosfera: una di ossigeno secco (Argon con 20% di Ossigeno) e una di ossigeno umido (la stessa miscela, ma con l’aggiunta del 20% di vapore acqueo). Ci siamo chiesti: come reagiranno queste leghe? E soprattutto, il vapore acqueo farà la differenza? Per scoprirlo, abbiamo misurato l’aumento di peso dei campioni nel tempo (più peso guadagnano, più si ossidano) e poi abbiamo analizzato al microscopio e con altre tecniche sofisticate (come la diffrazione a raggi X e la spettroscopia Raman) gli strati di ossido formati.

Le Leghe Binarie Ni-Al: Una Difesa Non Proprio Ermetica

Partiamo dalle leghe più semplici, quelle Ni-Al. Con il Ni-3Al (3% di Alluminio), sia in ambiente secco che umido, si è formato uno strato esterno di ossido di nichel (NiO) e, sotto, una zona di ossidazione interna (IOZ) con precipitati ricchi di alluminio. Immaginate una sorta di “ruggine” che penetra all’interno. E l’umidità? Ha peggiorato le cose, facendo crescere questi strati più velocemente. Un po’ come lasciare un ferro vecchio sotto la pioggia invece che al sole: si arrugginisce di più!

Aumentando l’Alluminio al 5% (Ni-5Al), la situazione è migliorata un pochino. In alcune zone si è formata una sottile pellicola di allumina protettiva, ma in altre persistevano le zone con NiO e IOZ, simili a quelle del Ni-3Al. Anche qui, l’ossigeno umido non ha aiutato, anzi. La teoria di Wagner, un classico per prevedere la formazione di ossidi, ci diceva che entrambe queste leghe binarie non avrebbero dovuto formare uno strato protettivo di allumina continuo. Il fatto che il Ni-5Al ci sia parzialmente riuscito potrebbe essere dovuto alla preparazione superficiale (la levigatura) che ha dato una “spintarella” all’alluminio.

L’Ingresso del Cromo: Un Alleato Prezioso per le Leghe Ni-Cr-Al

E qui arriva l’eroe della nostra storia: il Cromo (Cr)! Aggiungendolo alle leghe Ni-Al, la musica è cambiata radicalmente, soprattutto in ossigeno secco. Tutte le leghe ternarie Ni-Cr-Al hanno formato principalmente una sottile e protettiva pellicola di α-allumina. Mica male! Questo è il famoso “effetto del terzo elemento”: il Cromo, pur non essendo il protagonista dello strato protettivo finale, aiuta l’Alluminio a fare il suo lavoro, abbassando la quantità di Alluminio necessaria per formare l’allumina. Le analisi hanno confermato che, già dopo 20 ore a 750 °C, sulla lega Ni-5Al-20Cr si era formata proprio la desiderata α-Al₂O₃, probabilmente grazie a particelle di ossido di cromo che hanno agito da “semi” per la sua nucleazione, avendo una struttura cristallina simile (HCP).

La Sfida dell’Umidità per le Leghe Ternarie

Ma cosa succede quando entra in gioco il vapore acqueo? Beh, la protezione offerta dal Cromo si è un po’ ridotta.

Per le leghe con il 15% di Cromo (Ni-(3,4)Al-15Cr), la situazione si è fatta complessa. Abbiamo osservato una struttura di ossido a più strati: uno strato esterno di NiO, poi uno strato interno misto con una banda di ossido di cromo (Cr₂O₃) sul fondo, e infine una zona di ossidazione interna (IOZ) con precipitati di allumina. Immaginate una lasagna di ossidi, non proprio l’ideale per una protezione duratura! La formazione di questa struttura è un processo dinamico: prima si forma l’ossido di nichel esterno e una IOZ. Poi, il cromo si concentra e forma una banda di Cr₂O₃. Questa banda rallenta l’ossigeno, ma non abbastanza da fermare l’ossidazione dell’alluminio più in profondità.

Aumentando il Cromo al 20% (Ni-(3,4)Al-20Cr), la banda di ossido di cromo è diventata la protagonista nella regione interna dell’ossido. Lo spessore totale degli strati non protettivi era comunque inferiore rispetto alle leghe con il 15% di Cromo.

E le leghe con più Alluminio? Quelle con il 5% di Al (Ni-5Al-15Cr e Ni-5Al-20Cr) si sono comportate decisamente meglio anche in ambiente umido. La maggior parte della loro superficie era coperta da una scala protettiva di allumina. La Ni-5Al-20Cr è emersa come la campionessa, mostrando la migliore resistenza all’ossidazione a 750 °C anche in presenza di vapore acqueo. Certo, qualche “nodulo” di ossidazione non protettiva spuntava qua e là, ma la stragrande maggioranza della superficie era ben difesa.

Cosa Abbiamo Imparato?

Questo studio ci ha detto parecchie cose interessanti. Innanzitutto, per le leghe binarie Ni-Al, il vapore acqueo accelera l’ossidazione, probabilmente aumentando la “permeabilità” all’ossigeno nella lega. Aggiungere Cromo è fondamentale per migliorare la resistenza, specialmente in ossigeno secco, dove favorisce la formazione della preziosa α-allumina anche a temperature relativamente basse come 750 °C.

In ambiente umido, la battaglia è più dura. Il vapore acqueo tende a “rovinare” la festa, riducendo l’effetto protettivo. Tuttavia, aumentare sia il contenuto di Alluminio (al 5%) che quello di Cromo (al 20%) sembra essere la strategia vincente per mantenere una buona protezione anche in queste condizioni più aggressive. La lega Ni-5Al-20Cr ne è la prova!

Insomma, un lavoraccio ma affascinante, che ci aiuta a capire sempre meglio come “progettare” materiali capaci di resistere alle sfide più estreme. E la ricerca continua, perché l’obiettivo finale è avere leghe che formino stabilmente quella α-allumina protettiva anche a temperature più basse e in ambienti industriali complessi. Un po’ come cercare la ricetta perfetta per una torta che riesca sempre, in qualsiasi forno e con qualsiasi tempo!

Spero che questo piccolo tuffo nel mondo dell’ossidazione dei metalli vi sia piaciuto. È un campo pieno di sfide, ma anche di grandi soddisfazioni quando si riesce a svelare i meccanismi che governano il comportamento di questi incredibili materiali!

Fonte: Springer