Asfalto Riciclato: E se il Segreto per Strade Migliori Fosse… il Calore?

Ciao a tutti! Oggi voglio parlarvi di una cosa che mi sta particolarmente a cuore e che, credetemi, potrebbe rivoluzionare il modo in cui pensiamo alle nostre strade. Siamo tutti d’accordo che la sostenibilità e la protezione dell’ambiente sono temi cruciali, giusto? Bene, nel mondo delle costruzioni, e in particolare nella realizzazione delle infrastrutture stradali, c’è un bisogno enorme di innovazione per ridurre il consumo di risorse naturali. Pensateci: ogni volta che si costruisce una nuova strada o si rifà il manto di una esistente, si usano tonnellate di materiali vergini. Ma se ci fosse un modo per dare una seconda vita a ciò che già abbiamo?

Il Protagonista: il Fresato d’Asfalto (RAP)

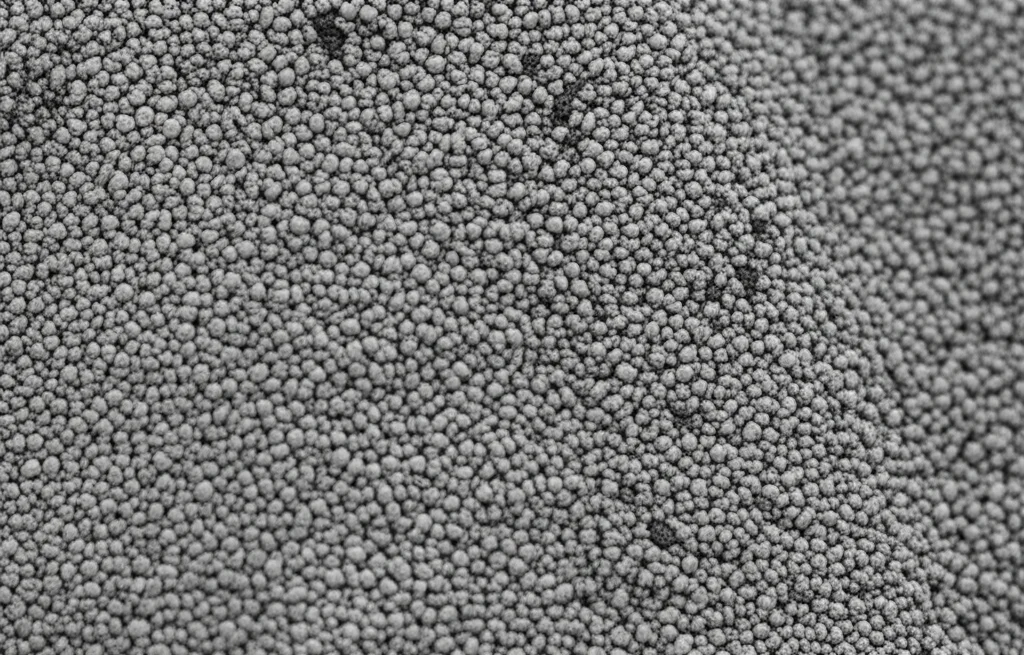

Qui entra in gioco il cosiddetto Reclaimed Asphalt Pavement (RAP), che in parole povere è l’asfalto vecchio che viene rimosso durante i lavori di manutenzione o rifacimento stradale. Questo materiale è una miniera d’oro, perché è composto per la stragrande maggioranza (93-97%) da aggregati naturali ricoperti da bitume invecchiato. Invece di considerarlo un rifiuto, potremmo riutilizzarlo! Molti studi si sono concentrati sul suo impiego negli strati superficiali dell’asfalto, ma c’è ancora un po’ di timore reverenziale quando si tratta di percentuali elevate, soprattutto a causa della variabilità delle sue proprietà.

Il problema principale, infatti, è che il RAP non è tutto uguale. Proviene da pavimentazioni diverse, con età diverse, storie diverse e stati di degrado differenti. Questa mancanza di omogeneità è stata finora uno dei maggiori ostacoli al suo utilizzo massiccio, specialmente negli strati di base e sottofondo non legati delle strade.

La Sfida: Comportamento Meccanico e Deformazioni

Quando parliamo di strati di base, due paroline magiche sono fondamentali: Modulo Resiliente (RM) e Deformazione Permanente (PD). Il primo ci dice quanto è “rigido” il materiale, la sua capacità di resistere ai carichi senza deformarsi elasticamente in modo eccessivo. La seconda, invece, riguarda l’accumulo di deformazioni plastiche sotto i carichi ripetuti del traffico, quelle che portano alla formazione delle famigerate buche e ormaie. Alcuni studi hanno mostrato che il RAP può avere un RM più alto degli aggregati vergini, il che è ottimo! Però, altri hanno evidenziato come l’aggiunta di RAP possa aumentare la deformazione permanente. Insomma, un quadro un po’ contraddittorio.

Si è cercato di stabilizzare le miscele con RAP usando cemento Portland o emulsioni bituminose, con risultati alterni. Ma se la soluzione fosse più… “calda”?

L’Idea Brillante: la Compattazione Termica per una “Base Calda”

Ed eccoci al cuore della questione che mi ha tanto affascinato: la compattazione termica. L’idea è semplice ma geniale: e se riscaldassimo il RAP prima di compattarlo per lo strato di base? Questo approccio, che potremmo definire “base calda”, mira ad attivare il bitume residuo presente nel RAP. Immaginate questo bitume invecchiato che, con un po’ di calore, si “risveglia” e torna a fare il suo lavoro di legante, migliorando la coesione tra le particelle di aggregato.

Alcuni ricercatori avevano già suggerito il condizionamento termico per migliorare le proprietà geotecniche del RAP. Altri studi hanno indicato che temperature elevate durante la costruzione, specialmente in climi caldi, possono migliorare il comportamento meccanico del RAP. L’ipotesi è che la compattazione termica possa rendere le miscele con RAP più stabili, persino superiori agli aggregati vergini in certe condizioni.

Questo studio che ho analizzato si è concentrato proprio su questo: valutare come la temperatura di compattazione influenzi il comportamento meccanico di miscele composte al 100% da RAP. L’obiettivo? Ridurre la deformazione permanente e aumentare il modulo resiliente, rendendo il RAP un candidato eccellente per gli strati di base.

Per farlo, sono stati condotti test triassiali a carico ripetuto, che simulano le sollecitazioni del traffico. Hanno preparato campioni di RAP compattati a temperatura ambiente (come si fa di solito) e campioni compattati dopo essere stati riscaldati.

Dentro il Laboratorio: Come Hanno Fatto?

Prima di tutto, il RAP è stato raccolto, frazionato e caratterizzato. Hanno analizzato la forma, l’angolarità e la tessitura degli aggregati con sistemi di misurazione ad immagine (AIMS2), la superficie specifica con l’analisi BET, e la composizione chimica e mineralogica con tecniche come SEM, EDS e XRD. Hanno persino fatto un’analisi dilatometrica per vedere come il volume del RAP cambia con la temperatura.

Poi, la compattazione. Per i campioni “a freddo” (RAP-F), hanno seguito le procedure standard a temperatura ambiente (25°C). Per i campioni “a caldo” (RAP-M), il materiale è stato prima riscaldato in forno a 110°C per 2 ore, per poi iniziare la compattazione quando la miscela raggiungeva i 90°C, cercando di mantenere una temperatura target di 80°C durante tutto il processo. Questo per compensare la perdita di calore e assicurare una buona attivazione del bitume.

- Caratterizzazione del RAP: L’analisi ha rivelato che il RAP originale conteneva Silicio, Ossigeno, Carbonio, Alluminio, Calcio e Sodio. Dopo l’estrazione del bitume, il Carbonio è diminuito (ovviamente!) e il Silicio è aumentato, mostrando la matrice minerale. Le immagini SEM hanno mostrato superfici lisce e coese nel RAP originale, e più ruvide e porose dopo l’estrazione del bitume. Questo conferma la natura idrofobica del RAP, che può rendere difficile la compattazione con acqua.

- Effetto della Temperatura (Dilatometria): L’analisi dilatometrica sulla frazione fine del RAP ha mostrato una leggera espansione fino a 50°C, seguita da una contrazione marcata tra 50°C e 100°C. Questo suggerisce che a 80°C (la temperatura scelta per la compattazione termica) il materiale è in una fase di transizione, con ridistribuzione delle particelle fini e possibile attivazione termica del bitume residuo. Questo è un indizio fondamentale!

I Risultati che Parlano Chiaro: Modulo Resiliente da Urlo!

E ora, i risultati dei test meccanici! Partiamo dal Modulo Resiliente (RM). I campioni RAP-M (quelli compattati a caldo) hanno mostrato valori di RM che andavano da 715.24 MPa a 1663.04 MPa. Un bel salto rispetto ai campioni RAP-F (compattati a freddo), che variavano da 146.03 MPa a 581.11 MPa. Stiamo parlando di un aumento del RM di circa il 187% rispetto al valore massimo dei campioni a freddo, e addirittura del 389% rispetto al valore minimo! Questo è pazzesco! Significa che il materiale diventa molto, molto più rigido e performante grazie al calore.

Certo, c’era un po’ più di variabilità nei campioni RAP-M, forse dovuta a piccole disomogeneità nella distribuzione del calore, ma la tendenza è chiarissima: la stabilizzazione termica migliora la coesione tra gli aggregati e il bitume residuo, portando a una risposta più rigida.

E la Deformazione Permanente? Sotto Controllo!

Passiamo alla Deformazione Permanente (PD). Qui, i campioni RAP-M sono stati confrontati non solo con i RAP-F, ma anche con un materiale di riferimento, una ghiaia frantumata non selezionata (UCG) usata come strato di base in un aeroporto. Ebbene, il RAP-M ha mostrato un comportamento comparabile o addirittura superiore all’UCG a bassi livelli di sforzo di confinamento. Anche ai livelli di stress più alti, pur aumentando la deformazione, i valori sono rimasti entro limiti accettabili (la massima PD osservata è stata di 2.2 mm, ben al di sotto del limite ammissibile di 10 mm).

Ma il dato più eclatante è il confronto con i campioni RAP-F: la compattazione termica ha ridotto la deformazione permanente fino al 52% al livello di stress più elevato! Questo significa che le nostre strade sarebbero molto meno soggette a buche e avvallamenti.

Verso una “Base Calda”: Il Futuro è Servito (e Riscaldato)

Cosa ci dicono tutti questi numeri? Che l’approccio della “base calda”, cioè riutilizzare RAP puro negli strati di base applicando calore durante la compattazione, è tecnicamente fattibile e incredibilmente promettente. Non c’è bisogno di additivi chimici o stabilizzanti costosi; basta un po’ di calore, applicato con tecniche semplici e compatibili con le pratiche costruttive esistenti (pensiamo alla produzione di conglomerati tiepidi o a attrezzature termiche mobili).

La compattazione termica emerge quindi come un’alternativa sostenibile, efficiente ed economicamente attraente. Permette un uso più ampio del RAP negli strati strutturali, massimizzando il contributo del bitume residuo. Immaginate i benefici: meno cave sfruttate, meno discariche piene di asfalto vecchio, strade più durature e costi potenzialmente inferiori. Non è fantastico?

Personalmente, trovo questi risultati entusiasmanti. Dimostrano come, a volte, soluzioni innovative possano arrivare da un ripensamento intelligente di processi esistenti, combinato con una profonda comprensione dei materiali. La strada verso un’edilizia più verde passa anche da qui, dal calore che dà nuova vita a ciò che pensavamo fosse solo uno scarto.

Fonte: Springer