Stampa 3D in Volo: La Rivoluzione della Certificazione Basata sui Dati per Parti Aeree

Ciao a tutti! Oggi voglio parlarvi di qualcosa che sta cambiando le carte in tavola nel mondo dell’aviazione, un settore che da sempre mi affascina per la sua complessità e la sua spinta verso l’innovazione. Parliamo di manifattura additiva (AM), o come la chiamiamo più comunemente, stampa 3D, applicata ai componenti metallici degli aerei. Sembra fantascienza, vero? Eppure è una realtà sempre più concreta.

L’industria aeronautica sta virando con decisione verso una produzione più sostenibile, e allo stesso tempo sta sviluppando velivoli sempre più diversificati – pensate ai droni (UAV) o ai velivoli a decollo e atterraggio verticale (VTOL). Questo significa una marea di componenti nuovi e diversi. Qui entra in gioco la manifattura additiva: è flessibile, permette di creare forme complesse ottimizzate per la leggerezza (un must in aeronautica!) e si adatta bene alle piccole quantità tipiche del settore.

La Sfida della Certificazione Tradizionale

Ma c’è un “ma”. Certificare un componente aereo è un processo incredibilmente rigoroso. Le autorità come EASA (in Europa) o FAA (negli USA) hanno requisiti stringenti per garantire la sicurezza. Il problema è che la stampa 3D dei metalli è un processo complesso, con tantissimi parametri che possono influenzare le proprietà finali del pezzo. Pensate alla polvere metallica usata, alla potenza del laser, alla velocità di scansione, alle condizioni termiche… un piccolo cambiamento può fare la differenza.

I metodi di certificazione tradizionali, pensati per la manifattura classica (come la fusione o la forgiatura), non si adattano perfettamente a questa nuova realtà. Manca uno standard specifico e universalmente accettato per qualificare i pezzi AM. Ogni azienda che integra questi componenti deve un po’ inventarsi la strada, seguendo linee guida generali ma senza un percorso definito al 100%. Questo rende tutto più complicato, costoso e lungo. Inoltre, durante la stampa possono crearsi difetti interni (come porosità o piccole cricche) che sono difficili da controllare o prevedere con i metodi classici.

La Risposta? Un Approccio Basato sui Dati!

Ed è qui che arriva l’idea geniale che voglio raccontarvi: un approccio alla certificazione basato sui dati. Invece di limitarci a controllare se i parametri di produzione rientrano in range predefiniti (come si fa di solito), perché non raccogliere *tutti* i dati disponibili durante l’intero ciclo di vita del componente – dalla progettazione, alla stampa, ai trattamenti post-produzione – e usarli per capire davvero la qualità del pezzo finale?

L’idea è sfruttare la potenza del Machine Learning (ML). Immaginate algoritmi intelligenti capaci di analizzare questa enorme mole di dati (provenienti dal monitoraggio in tempo reale del processo di stampa, dai test non distruttivi, ecc.) e di prevedere le proprietà fisiche e meccaniche del componente specifico. In pratica, l’algoritmo impara a correlare i dati di processo con la qualità finale del pezzo.

Per “addestrare” questi algoritmi, all’inizio abbiamo bisogno di dati provenienti sia da test non distruttivi (NDT), come le scansioni CT per vedere dentro il pezzo senza romperlo, sia da test distruttivi (DT), come le prove di trazione che misurano la resistenza del materiale fino alla rottura. Una volta che il modello ML è addestrato e verificato, però, per il controllo qualità in produzione potremmo affidarci principalmente ai dati NDT e a quelli raccolti durante la stampa.

Come Funziona la Magia dei Dati? Il “Process Data Module”

Abbiamo sviluppato un concetto chiamato “Process Data Module”. Pensatelo come un cervello digitale che riceve in input tutti i dati rilevanti:

- Dati sulla materia prima (la polvere metallica).

- Parametri della stampante 3D (potenza laser, velocità, ecc.).

- Dati dal monitoraggio in-process (ISPM), come le immagini termiche strato per strato (tomografia ottica).

- Dati dai trattamenti post-stampa (trattamenti termici, finiture superficiali).

- Risultati dei test non distruttivi (scansioni 3D, controlli superficiali, misure di densità e rugosità).

Questo modulo, basato su reti neurali convoluzionali (CNNs) – un tipo di ML molto bravo a riconoscere pattern complessi, anche nelle immagini – analizza tutte queste informazioni insieme. L’output? Una previsione affidabile delle proprietà meccaniche chiave (come resistenza a trazione, resistenza a fatica, durezza) per *quello specifico componente*.

Il vantaggio è enorme! Invece di scartare un pezzo solo perché un singolo parametro è uscito leggermente dai limiti prefissati (magari compensato da altri parametri che sono andati meglio del previsto), questo approccio olistico valuta la qualità complessiva. Il modulo ML può riconoscere le interdipendenze tra i vari fattori. Un pezzo viene considerato “non conforme” solo se la previsione complessiva delle sue proprietà non soddisfa i requisiti. Questo rende la decisione più precisa e potenzialmente riduce gli scarti inutili.

L’addestramento richiede un dataset robusto, che includa anche pezzi con difetti noti, per insegnare al modello a riconoscerli e a valutarne l’impatto. Durante questo processo, si fanno anche analisi di sensibilità per capire quali dati sono davvero influenti e quali monitoraggi magari si possono ridurre o eliminare, ottimizzando i costi.

Una Piattaforma per Guidare il Processo

Gestire tutti questi dati e coordinare le varie fasi della certificazione (che spesso coinvolgono diversi team e aziende) è una sfida. Per questo, abbiamo pensato a una piattaforma software centralizzata. Immaginatela come un project manager digitale dedicato alla certificazione AM in aeronautica.

Questa piattaforma guida l’utente attraverso tutti i passaggi necessari:

- Inizio Progetto: Definizione degli obiettivi, descrizione del componente, team, scadenze.

- Design Concettuale: Bozzetti, scelta del materiale e del processo, identificazione delle specifiche di certificazione applicabili.

- Sviluppo Design e Pianificazione Conformità: Creazione della checklist di conformità, definizione del programma di test (fondamentale per l’AM!).

- Dimostrazione della Conformità: Esecuzione dei test, raccolta dati. Qui, per l’approccio data-based, avviene l’addestramento e la validazione dei modelli ML.

- Ispezione Primo Articolo (FAI): Verifica finale del primo pezzo prodotto con il processo definito.

- Assicurazione Qualità (QA) in Produzione Seriale: Uso della piattaforma come centro di controllo per monitorare la produzione. Nell’approccio data-based, il “Process Data Module” addestrato viene usato per valutare ogni componente prodotto.

Questa piattaforma non solo gestisce il flusso di lavoro, ma aiuta anche a generare automaticamente la documentazione richiesta dalle autorità, rendendo il processo più snello e tracciabile.

Mettiamolo alla Prova: Il Dimostratore

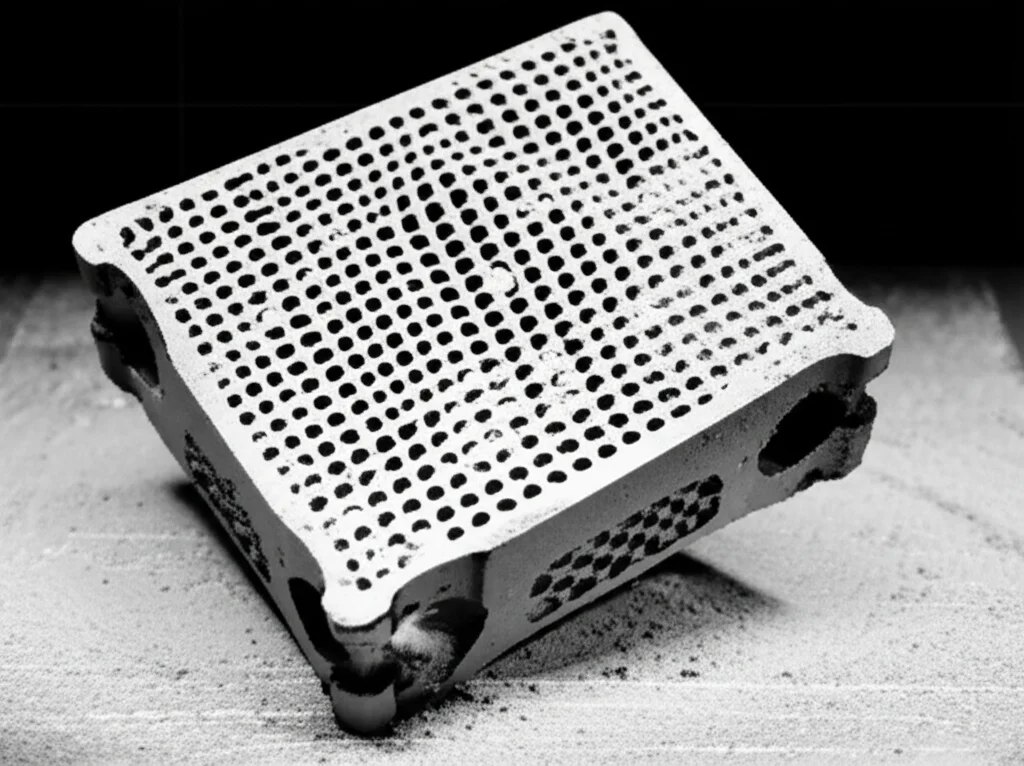

Per validare questo concetto, abbiamo lavorato su un caso reale: una staffa per un condotto di ventilazione di un grande aereo, ottimizzata nel peso grazie alla libertà di progettazione offerta dall’AM. L’abbiamo stampata in AlSi10Mg (una lega di alluminio molto usata in AM) con la tecnica LPBF (Laser Powder Bed Fusion).

Abbiamo seguito tutti i passi sulla piattaforma, definendo le specifiche (dal CS-25 dell’EASA), pianificando ed eseguendo un vasto programma di test. Abbiamo prodotto centinaia di provini standard (per test di trazione e fatica) insieme alla staffa stessa, distribuiti in diverse stampe per valutare la variabilità. Abbiamo raccolto una marea di dati: analisi della polvere, parametri di stampa, monitoraggio con tomografia ottica e monitoraggio del letto di polvere, misure di rugosità, densità (col metodo di Archimede!), scansioni 3D, scansioni CT su alcuni campioni, e ovviamente i risultati dei test distruttivi (trazione, fatica, durezza). In totale, ben 108 proprietà diverse per ogni campione!

La piattaforma ci ha aiutato a gestire questo flusso enorme di dati, a inviare ordini di test ai laboratori, a caricare i risultati e ad analizzarli. Abbiamo usato strumenti statistici e, nel contesto dell’approccio data-based, abbiamo iniziato ad alimentare i modelli ML.

I Vantaggi Concreti

Quali sono i benefici di questo approccio data-driven e della piattaforma che lo supporta?

- Migliore Comprensione del Processo: L’analisi olistica dei dati rivela interdipendenze che altrimenti sfuggirebbero.

- Riduzione degli Sprechi: Si scartano meno pezzi “buoni” che magari avevano solo un parametro fuori tolleranza ma erano complessivamente conformi.

- Ottimizzazione del Monitoraggio: Si possono identificare i controlli e i test realmente necessari, eliminando quelli ridondanti e risparmiando tempo e denaro.

- Potenziale Sostituzione di Test Costosi: Ad esempio, la tomografia ottica in-situ potrebbe ridurre la necessità di costose scansioni CT ex-post.

- Processo di Certificazione più Efficiente: La piattaforma centralizza e snellisce la gestione del progetto e della documentazione.

- Qualità più Affidabile: La previsione basata su ML può dare una stima più precisa della qualità del singolo componente.

Uno Sguardo al Futuro

Le potenzialità non finiscono qui. In futuro, potremmo usare questi modelli ML “al contrario” per ottimizzare i parametri di stampa o i trattamenti post-processo in base all’applicazione specifica del componente. Potremmo usare dati sintetici, generati da simulazioni validate, per arricchire i dataset di addestramento e rendere i modelli ancora più robusti.

E la visione più ambiziosa? Arrivare a una certificazione basata sulla similarità. Se abbiamo abbastanza dati su componenti, processi e materiali già certificati, potremmo certificare un nuovo pezzo dimostrando la sua somiglianza con casi noti, riducendo drasticamente (o forse eliminando del tutto!) la necessità di test fisici.

Insomma, siamo di fronte a un cambiamento potenzialmente epocale nel modo in cui portiamo la manifattura additiva nel cielo, in modo sicuro, efficiente e intelligente. È un percorso complesso, ma estremamente affascinante, che combina ingegneria avanzata e scienza dei dati per spingere sempre più in là i confini dell’innovazione aeronautica. E io sono entusiasta di far parte di questa avventura!

Fonte: Springer