Cemento Sostenibile da Riso e Acciaio? Vi Racconto Come Scarti Industriali Diventano Oro Verde!

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi appassiona da matti: come possiamo rendere il mondo delle costruzioni un po’ più… green! Sapete, il cemento Portland tradizionale, quello che usiamo ovunque, è un po’ un problema per il nostro pianeta. Pensate che la sua produzione è responsabile di circa il 6-7% delle emissioni totali di CO₂. Tanta roba, vero? È come se ogni palazzo, ponte o strada avesse un’impronta ecologica bella pesante fin dalla nascita.

Ecco perché, sia nell’industria che nella ricerca (dove mi diverto un sacco!), stiamo cercando alternative più furbe e sostenibili. Materiali che siano forti e durevoli come il buon vecchio cemento, ma senza far piangere l’ambiente (e magari anche il portafoglio).

Una Nuova Generazione di Cementi: Gli Attivati Alcalinamente

Negli ultimi anni, abbiamo fatto passi da gigante. Prima abbiamo iniziato a “tagliare” il cemento Portland con materiali attivi come pozzolane o scarti industriali (scorie, ceneri…). Questo ha aiutato un po’, ma non abbastanza, perché la base rimaneva sempre il clinker, il componente più “energivoro” del cemento.

Poi è arrivata l’idea geniale: i cementi attivati alcalinamente (AAC) o geopolimeri. Immaginate di prendere dei materiali ricchi di silicio e alluminio (come certe argille o ceneri volanti) o ricchi di silicio e calcio (come le scorie d’acciaieria) e “attivarli” con una soluzione alcalina. Niente cottura a temperature folli come per il Portland! Il risultato? Un legante idraulico super performante, a volte anche più resistente del cemento tradizionale, e con un’impronta di carbonio decisamente più leggera.

Si formano delle strutture chimiche affascinanti: nel primo caso, delle catene polimeriche tridimensionali Si-O-Al (i “geopolimeri” veri e propri); nel secondo caso, un gel chiamato C-A-S-H (calcio-alluminosilicato idrato), simile al C-S-H del cemento Portland ma con meno calcio. La figata è che possiamo usare un sacco di materie prime diverse: minerali naturali, scarti industriali, rifiuti da demolizione… un vero trionfo dell’economia circolare!

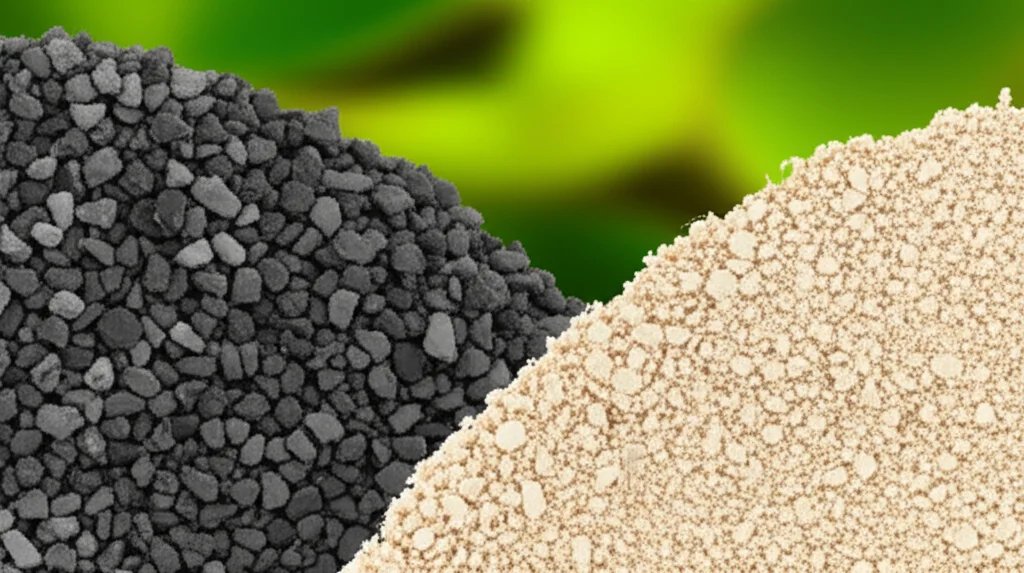

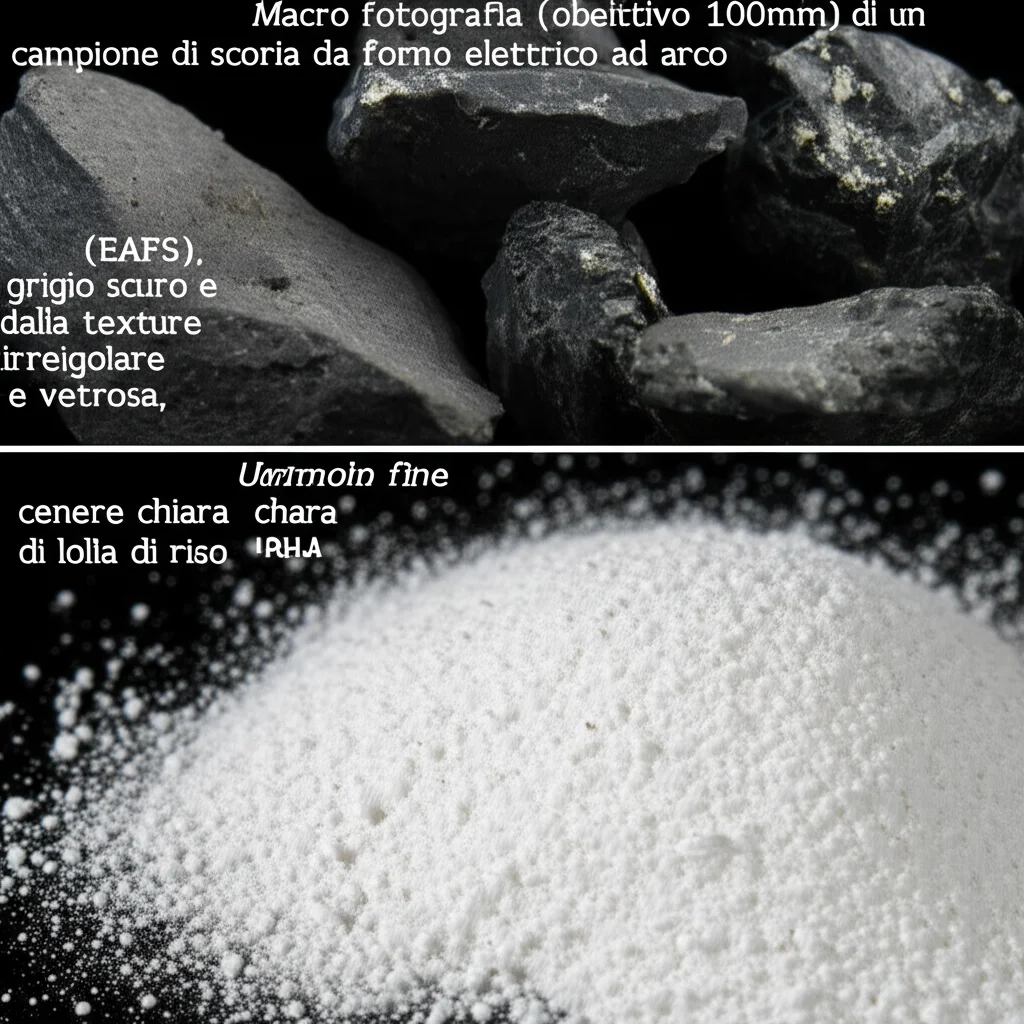

Il Protagonista Inatteso: La Scoria da Forno Elettrico (EAFS)

Parlando di scarti, c’è un materiale che sta diventando sempre più abbondante: la scoria da forno elettrico ad arco (EAFS). Oggi, gran parte dell’acciaio si produce riciclando rottami ferrosi in questi forni elettrici. Pensate che in Spagna, ad esempio, si producono quasi 1,2 milioni di tonnellate all’anno di scoria nera (quella che interessa a noi) da questo processo! È un sottoprodotto che, se non gestito bene, può creare problemi ambientali. Ma se invece lo usassimo per creare qualcosa di utile?

Già si usa un po’ nelle costruzioni, come aggregato o aggiunta al cemento. Ma la vera sfida, quella che mi ha catturato, è usarla come precursore principale per i cementi attivati alcalinamente. Alcuni ci hanno provato, ottenendo risultati interessanti ma a volte non eccezionali in termini di resistenza, o usando condizioni di maturazione specifiche (temperature alte, umidità controllata). La potenzialità c’è, ma si può fare di meglio!

L’Attivatore: Il Cuore (e il Problema) del Sistema

Per “accendere” la reazione in questi cementi, serve un attivatore alcalino. I più usati sono l’idrossido di sodio (NaOH, la soda caustica) e il silicato di sodio commerciale (noto come “waterglass”). Ed ecco il punto dolente: produrre il silicato di sodio commerciale richiede di fondere sabbia silicea e carbonato di sodio a 1400-1500 °C! Un processo che consuma un sacco di energia e libera altra CO₂. Insomma, rischiamo di vanificare parte del vantaggio ambientale degli AAC. Circa il 50% dell’impronta di carbonio di un calcestruzzo geopolimerico può derivare proprio dall’attivatore!

La Soluzione Sostenibile: La Cenere di Lolla di Riso (RHA)

E se potessimo creare un attivatore efficace senza tutto questo impatto? Qui entra in gioco un altro scarto, questa volta agricolo: la cenere di lolla di riso (RHA). La lolla è l’involucro esterno del chicco di riso. Se ne produce una quantità enorme nel mondo (nel 2022, quasi 510 milioni di tonnellate di riso!). Spesso viene bruciata per produrre energia (ha un buon potere calorifico), lasciando come residuo una cenere composta per lo più da silice (SiO₂), spesso in forma amorfa, molto reattiva.

L’idea, quindi, è stata: perché non usare questa silice “gratuita” e abbondante per produrre il nostro silicato di sodio? In pratica, abbiamo provato a sciogliere diverse quantità di RHA (opportunamente macinata fine) in una soluzione di idrossido di sodio (NaOH 8M) a una temperatura relativamente bassa (80°C) per qualche ora. Un processo decisamente meno energivoro della fusione a 1500°C!

Abbiamo creato così delle soluzioni attivanti “alternative” con diverse concentrazioni di silice derivata dalla RHA. Il parametro chiave che abbiamo variato è il modulo attivante (Ms), cioè il rapporto molare tra SiO₂ e Na₂O nella soluzione. Abbiamo testato valori di Ms da 0.60 a 1.15. Come confronto, abbiamo usato anche solo NaOH (Ms = 0.0) e una soluzione mista di NaOH e silicato di sodio commerciale con Ms = 1.0.

Cosa Abbiamo Scoperto? I Risultati della Nostra Ricerca

Abbiamo preso la nostra scoria EAFS (anch’essa macinata fine), l’abbiamo mescolata con le diverse soluzioni attivanti (mantenendo costante il rapporto liquido/solido per avere una buona lavorabilità) e abbiamo creato delle piccole provette di cemento. Le abbiamo fatte maturare a temperatura ambiente per 7 e 28 giorni e poi… le abbiamo messe alla prova!

Resistenza Meccanica: La Forza Nascosta negli Scarti

I risultati sulla resistenza a compressione sono stati davvero incoraggianti!

- Attivando solo con NaOH (Ms=0.0), la resistenza era bassissima (appena 4.6 MPa a 28 giorni). Chiaramente, la soda da sola non basta a “sciogliere” e riorganizzare bene la struttura della scoria.

- Aggiungendo la RHA (e quindi silice) all’attivatore, la resistenza è schizzata verso l’alto! Più RHA usavamo (fino a un certo punto), più il cemento diventava forte.

- Il picco l’abbiamo raggiunto con un Ms = 1.00 (usando 30g di RHA per 100ml di soluzione NaOH). A 28 giorni, questi campioni hanno toccato i 28.8 MPa! Un valore di tutto rispetto, paragonabile o superiore a quelli ottenuti da altri ricercatori con EAFS e attivatori commerciali, spesso usando cure a caldo.

- Andando oltre (Ms = 1.15), la resistenza non è migliorata, anzi è leggermente calata. Probabilmente un eccesso di silicati “soffoca” un po’ la reazione sulla superficie dei granuli di scoria.

- La cosa più interessante? I nostri campioni con attivatore da RHA (Ms=1.0) erano più resistenti di quelli fatti con l’attivatore commerciale (Ms=1.0), che si sono fermati a 20.8 MPa! Questo potrebbe dipendere dalla viscosità diversa delle soluzioni o dalla natura leggermente differente dei composti silicati che si formano.

Proprietà Fisiche: Densità e Porosità

I dati su densità apparente, assorbimento d’acqua e porosità totale confermano la storia della resistenza. I campioni attivati solo con NaOH erano così porosi che si scioglievano in acqua! Quelli con Ms = 0.60 erano i più porosi e assorbivano più acqua. Man mano che aumentavamo Ms fino a 1.0, i cementi diventavano più densi e meno porosi (porosità minima del 17.37% con Ms=1.0). Questo significa che si formava più “colla” (il gel legante) che riempiva gli spazi vuoti, creando una struttura più compatta e resistente. Anche qui, i campioni con attivatore da RHA (Ms=1.0) erano leggermente più densi e meno porosi di quelli con attivatore commerciale (Ms=1.0).

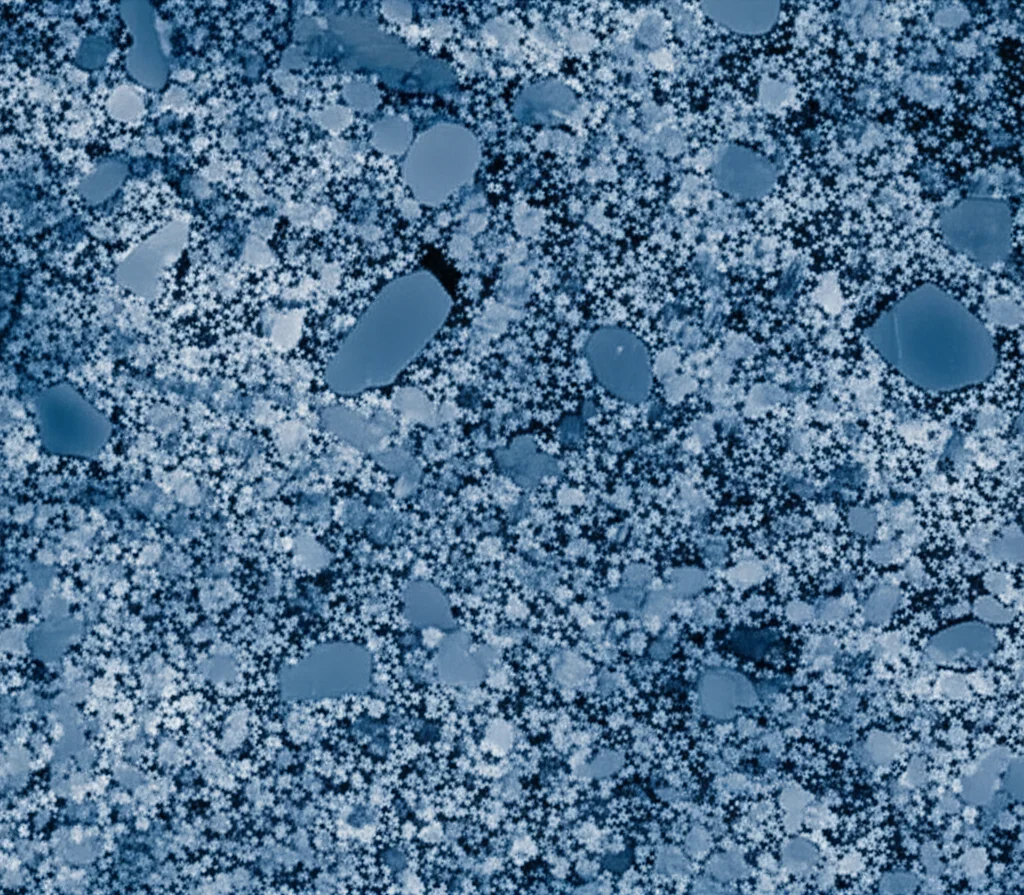

Dentro la Materia: Cosa Ci Dicono Raggi X, Infrarossi e Microscopio

Per capire *perché* il modulo attivante avesse questo effetto, siamo andati a vedere cosa succedeva a livello microscopico e chimico.

- Analisi XRD (Raggi X): Ci ha mostrato che alcune fasi cristalline della scoria originale (come wuestite, gehlenite, larnite) non partecipano molto alla reazione. La cosa importante è un “alone” nel grafico, tipico delle fasi amorfe o semi-cristalline, che cambiava posizione e forma a seconda dell’attivatore. Con Ms più alti (da 0.85 in su), questo alone si spostava, indicando la formazione di un network più complesso, probabilmente un gel ibrido (N,C)-A-S-H (che contiene sodio, calcio, alluminio, silicio). Con Ms bassi, sembrava prevalere un gel più semplice, tipo C-A-S-H. Non abbiamo visto differenze significative tra attivatore da RHA e commerciale a parità di Ms (1.0).

- Analisi FTIR (Infrarossi): Ha confermato queste osservazioni. Le bande principali legate ai legami Si-O-T (dove T può essere Si o Al) si modificavano con l’aumentare di Ms. Con Ms=0.85 o superiore, compariva una “spalla” nel grafico intorno a 1085 cm⁻¹, suggerendo la formazione di un gel più polimerizzato e reticolato (tipo N-A-S-H o l’ibrido (N,C)-A-S-H) accanto al gel C-A-S-H. Abbiamo anche visto che nel tempo (tra 7 e 28 giorni), la struttura del gel diventava più complessa e stabile. Anche qui, nessuna differenza sostanziale tra RHA e attivatore commerciale (Ms=1.0).

- Analisi SEM/EDS (Microscopio Elettronico): Qui abbiamo visto le differenze con i nostri occhi! Nei campioni con Ms basso (0.0 e 0.60), la struttura era più eterogenea e porosa, con tanti granuli di scoria non reagiti immersi in una matrice di gel dall’aspetto granulare (il C-A-S-H, ricco di calcio e silicio). Aumentando Ms, la struttura diventava più densa e compatta. Compariva un secondo tipo di gel, più liscio, ricco di silicio ma contenente anche sodio, calcio e alluminio (l’ibrido (N,C)-A-S-H). Con Ms=1.0 (sia da RHA che commerciale), questo gel ibrido diventava predominante, spiegando la maggiore resistenza. La microstruttura del campione con RHA (Ms=1.0) appariva leggermente più compatta e con meno micro-fessurazioni rispetto a quella con attivatore commerciale, il che si allinea perfettamente con i risultati di resistenza! Le mappe elementali hanno confermato la distribuzione degli elementi nei diversi tipi di gel.

Conclusioni: Un Futuro (Davvero) Sostenibile per il Cemento?

Cosa ci portiamo a casa da questa avventura?

Innanzitutto, abbiamo dimostrato che è assolutamente fattibile creare un attivatore alcalino efficace partendo dalla cenere di lolla di riso. E non un attivatore qualsiasi, ma uno che permette di produrre cementi a base di scoria da forno elettrico con resistenze meccaniche ottime, addirittura superiori a quelle ottenute con l’attivatore commerciale standard!

Il segreto sta nel trovare il giusto “equilibrio” chimico, il famoso modulo attivante (Ms) ottimale, che nel nostro caso si è rivelato essere intorno a 1.0. Questo valore permette la formazione di un gel legante ibrido ((N,C)-A-S-H) denso e ben reticolato, che garantisce compattezza e resistenza.

Questa è una notizia fantastica per diversi motivi:

- Valorizziamo due scarti: la scoria EAFS dell’industria siderurgica e la cenere RHA dell’industria agricola. Da rifiuti a risorse!

- Riduciamo l’impatto ambientale: Evitiamo l’uso del silicato di sodio commerciale, la cui produzione è costosa ed energivora, abbattendo le emissioni di CO₂ associate ai leganti.

- Promuoviamo l’economia circolare: Creiamo un ciclo virtuoso in cui i sottoprodotti di un settore diventano materie prime per un altro.

Certo, la strada è ancora lunga. Dovremo studiare la durabilità a lungo termine di questi nuovi cementi, specialmente in ambienti aggressivi (acidi, solfati…), e capire come portare questo processo su scala industriale in modo efficiente ed economico. Ma i risultati sono estremamente promettenti. Stiamo aprendo la porta a una nuova generazione di materiali da costruzione davvero “green”, che potrebbero aiutarci a costruire il nostro futuro in modo più responsabile. E per me, questa è una prospettiva davvero affascinante!

Fonte: Springer