Casseforme in Alluminio vs. Tunnel: La Mia Guida Definitiva per Grattacieli da Urlo!

Amici costruttori, ingegneri e sognatori di città verticali, benvenuti! Oggi voglio portarvi con me nel cuore pulsante dei cantieri moderni, lì dove i giganti d’acciaio e cemento prendono forma. Parleremo di un argomento che mi sta particolarmente a cuore e che, credetemi, fa la differenza tra un progetto che arranca e uno che vola: le casseforme. In particolare, ci tufferemo in un confronto serrato tra due titani: le casseforme in alluminio e quelle a tunnel, soprattutto quando si tratta di tirare su quei bestioni che sono gli edifici multipiano, i nostri amati grattacieli.

L’India, con la sua crescita urbanistica vertiginosa, ci fa da sfondo. Lì, come in tante altre parti del mondo, la fame di grattacieli è insaziabile, e questo significa che c’è un bisogno pazzesco di metodi costruttivi che siano non solo veloci, ma anche super efficienti. E indovinate un po’ cosa gioca un ruolo da protagonista in questa corsa contro il tempo, senza sacrificare qualità e tenendo d’occhio i costi? Esatto, le casseforme!

La costruzione monolitica, quella che permette di gettare solai e pareti in un colpo solo, è diventata la nuova frontiera grazie a sistemi avanzati come quelli in alluminio e a tunnel. Promettono meraviglie in termini di durabilità ed efficienza. Però, ammettiamolo, fino a poco tempo fa mancava un bel confronto diretto, basato su dati concreti, specialmente nel contesto indiano, che mettesse nero su bianco costi, riutilizzabilità e i criteri giusti per scegliere l’uno o l’altro. Ed è proprio qui che entro in gioco io, o meglio, lo studio che ho analizzato per voi!

Perché Scegliere la Cassaforma Giusta è un’Arte (e una Scienza)

Quando si costruisce in altezza, la scelta della cassaforma non è un dettaglio, è la decisione che può fare la differenza. Immaginatevela come lo scheletro temporaneo che dà forma al vostro gigante. Sistemi monolitici come quelli in alluminio o a tunnel sono una vera rivoluzione rispetto ai metodi tradizionali, specialmente per strutture ripetitive come i piani di un grattacielo. Si montano più in fretta, richiedono meno manodopera e garantiscono una stabilità strutturale da urlo. Ma, c’è un “ma”: la scelta dipende da un sacco di fattori. Parliamo di scala del progetto, disponibilità di manodopera specializzata e, ovviamente, il portafoglio. In Paesi in via di sviluppo come l’India, questi aspetti economici sono ancora più cruciali.

Pensateci: le casseforme possono incidere pesantemente sui costi totali di costruzione. Quindi, capire bene fattori come il costo del materiale, quello della manodopera, la durabilità del sistema e quante volte potremo riutilizzarlo è fondamentale per non far lievitare i conti e ottimizzare i tempi. Questo studio che ho spulciato per voi cerca proprio di fare chiarezza su questi aspetti, per aiutarci a fare scelte più consapevoli.

Alluminio o Tunnel: Facciamo i Conti!

Una delle domande che mi sento fare più spesso è: “Ma alla fine, costa di più l’alluminio o il tunnel?”. Bella domanda! La risposta, come spesso accade nel nostro mestiere, è: dipende. Lo studio mette in luce un aspetto fondamentale: l’investimento iniziale. Le casseforme a tunnel, per esempio, richiedono un esborso iniziale più sostanzioso, ma si rifanno alla grande con una riutilizzabilità pazzesca. Quelle in alluminio, invece, hanno costi di partenza più abbordabili, ma magari non reggono lo stesso numero di cicli. Ecco perché un confronto basato su dati reali di progetto è oro colato.

E non dimentichiamoci del riutilizzo! In un’epoca in cui si parla tanto di sostenibilità (e meno male!), poter riutilizzare le casseforme il più possibile non è solo un vantaggio economico, ma anche un bel gesto verso l’ambiente. Il numero di volte che una cassaforma può essere impiegata ha un impatto diretto sul costo al metro quadro della “pelle” del nostro edificio. La ricerca analizza proprio l’area minima di cassaforma necessaria, il potenziale di riutilizzo e come tutto ciò influisce sulle tempistiche del progetto, sempre con un occhio al contesto indiano. Guardare al costo del ciclo di vita intero, e non solo alla spesa iniziale, sta diventando la norma per costruttori e developer che vogliono massimizzare i benefici economici e ambientali. E io non potrei essere più d’accordo!

Parlando di vantaggi, le casseforme in alluminio, spesso conosciute con nomi commerciali come Mivan, sono famose per la loro leggerezza e modularità. Questo si traduce in cicli di costruzione più rapidi e, di conseguenza, in un’ottimizzazione dei costi. Immaginatevi squadre di operai che montano e smontano questi pannelli con agilità: è musica per le orecchie di chi deve rispettare scadenze strette! D’altro canto, le casseforme a tunnel sono dei veri carri armati: permettono di gettare interi solai e pareti in un’unica soluzione, garantendo una robustezza strutturale e una velocità impressionanti, soprattutto nei grandi sviluppi verticali. Entrambe, a modo loro, spingono l’asticella della produttività verso l’alto e strizzano l’occhio alla sostenibilità.

Cosa Dicono gli Studi Precedenti? Un Viaggio tra Ricerche Indiane e Internazionali

Prima di arrivare al succo dello studio, facciamo un piccolo excursus. Diverse ricerche, sia in India che a livello internazionale, hanno già acceso i riflettori sui sistemi di casseforme. Ad esempio, Mahale et al. hanno scoperto che il sistema Mivan (alluminio) può essere il 3% più economico e far risparmiare tempo rispetto ai metodi convenzionali. Gowtham e Vidya hanno analizzato le casseforme auto-rampicanti, notando un costo maggiore del 10.79% ma un risparmio di ben 7 mesi nella costruzione di grattacieli. Altri, come Aamir e Vinubhai, hanno dimostrato che le strutture monolitiche possono costare il 10-12% in meno, nonostante un maggior consumo di acciaio per garantire la stabilità.

Interessante notare come alcuni studi sottolineino la riutilizzabilità del Mivan (fino a 300 volte contro le 8-9 dei metodi tradizionali!) o la capacità delle casseforme a tunnel di ridurre i costi di manodopera del 39.67% pur aumentando quelli dei materiali del 33.56%, migliorando al contempo la resistenza sismica. Non mancano però le note dolenti: l’alto costo iniziale e la scarsa consapevolezza da parte dei contractor sono spesso citati come ostacoli alla diffusione di queste tecnologie moderne in India.

A livello internazionale, studi indonesiani hanno confermato l’efficienza delle casseforme in alluminio Kumkang, con significative riduzioni di costi e tempi. Altri hanno confrontato sistemi semi-sistemici con quelli convenzionali, o valutato l’impatto ambientale, concludendo che, sebbene il fenolico possa essere più economico, l’alluminio vince sul fronte ecologico. Una costante che emerge è che le casseforme rappresentano circa il 30% dei costi totali di costruzione. Insomma, il panorama è variegato, ma tutti concordano sull’importanza di una scelta oculata.

Gli Obiettivi della Ricerca: Mettere i Puntini sulle “i”

Nonostante l’ crescente adozione di questi sistemi monolitici in India, mancava uno studio che li mettesse davvero a confronto, nero su bianco, considerando costi ed efficienza in modo integrato. C’era bisogno di capire meglio la loro sostenibilità economica, il potenziale di riutilizzo e l’impatto sul budget complessivo. E poi, come l’area minima di cassaforma da utilizzare influisce sui costi e sui tempi? Domande cruciali!

Quindi, gli obiettivi principali di questa ricerca che ho analizzato per voi erano chiari e diretti:

- Identificare i fattori chiave che influenzano la scelta delle casseforme monolitiche (basandosi sulla letteratura esistente).

- Individuare i componenti di costo per un confronto accurato (sempre dalla letteratura).

- Valutare il costo al metro quadro della cassaforma (attraverso casi studio reali nel Sud e Ovest dell’India e listini dei fornitori).

- Analizzare l’area minima di cassaforma e la sua riutilizzabilità per garantirne la sostenibilità economica (ancora con casi studio e dati dei fornitori).

La metodologia? Un mix sapiente di revisione della letteratura (studi indiani e internazionali per avere un contesto bello ampio), formulazione di metriche per valutare gli studi precedenti, identificazione delle lacune e, infine, analisi dettagliata per rispondere agli obiettivi. Un percorso logico e ben strutturato, come piace a me!

I Fattori Decisivi nella Scelta: Costo e Tempo su Tutti

Dalla revisione della letteratura, emerge un coro quasi unanime: quando si tratta di scegliere una cassaforma moderna per grattacieli in India, i fattori che pesano di più sono il costo e il tempo. Nello specifico, si parla di costi di manodopera, l’elevato investimento iniziale, la qualità del risultato finale e il numero di ripetizioni (riutilizzi) possibili. Questi elementi sono stati citati nel 64-82% degli studi analizzati! Questo ci dice che i professionisti del settore cercano soluzioni che siano economicamente vantaggiose nel lungo periodo e durature, capaci di sopportare molti cicli di utilizzo.

Altri fattori importanti, menzionati nel 50-60% dei casi, includono il tempo di ciclo per i solai, la flessibilità progettuale (fondamentale se l’architettura si fa complessa), i costi di manutenzione e le condizioni specifiche del cantiere. È interessante notare che, sebbene aspetti come la sostenibilità e le tecniche di sollevamento siano considerati, appaiono con una frequenza minore (36-55%). Tuttavia, con la crescente attenzione verso l’edilizia green, sono convinto che la sostenibilità guadagnerà sempre più peso nelle decisioni future.

Sono stati identificati ben dodici parametri di costo, suddivisi in variabili, costanti e indeterminabili. Tra i costi variabili, l’investimento iniziale e i costi di manodopera sono i più significativi. L’alto costo iniziale dei sistemi moderni è spesso giustificato dai benefici a lungo termine in termini di riutilizzabilità e velocità costruttiva. Non da meno i costi di manutenzione: alcuni materiali richiedono cure costanti, altri sono quasi “plug and play”. E poi ci sono i trasporti, che possono incidere parecchio, specialmente per sistemi importati o se i centri di produzione sono lontani.

Casi Studio: L’Alluminio e il Tunnel alla Prova dei Fatti

Passiamo ora ai numeri veri, quelli che piacciono a noi! Lo studio ha analizzato alcuni progetti concreti.

Caso Studio 1 (Alluminio): Starwood Towers, Chennai. Un complesso residenziale con 7 blocchi di 14 piani. Qui si è usata la cassaforma in alluminio. Ogni piano ha un’area di solaio di 1069 mq e pareti per 2080 mq, per un totale di cassaforma di 5409 mq per piano. Il ciclo per solaio? Circa 9 giorni.

Caso Studio 2 (Alluminio): Park 63, Chennai. Un altro gigante da 17 blocchi di 14 piani. Anche qui alluminio. Ogni piano ha 1689 mq di solaio e 3286 mq di pareti, per un totale di 8261 mq di cassaforma per piano. Si è ipotizzato di lavorare su due blocchi contemporaneamente.

Caso Studio 3 (Tunnel): The Lighthouse, Rajkot. Qui abbiamo 11 blocchi da 13 piani, e la scelta è caduta sulla cassaforma a tunnel. Ogni piano: 475 mq di solaio, 855 mq di pareti, per un totale di 2186 mq di cassaforma. Il ciclo per solaio? Un fulmine: 2-3 giorni! Anche qui, si è ipotizzato di lavorare su due blocchi in parallelo.

Per un’analisi ancora più dettagliata, è stato preso un progetto ipotetico (Navin’s Chennai Starwood Towers, ma con una configurazione di 2B+G+39 piani per 6 blocchi) per confrontare le due tecnologie basandosi sui tassi di mercato attuali nella regione di Chennai.

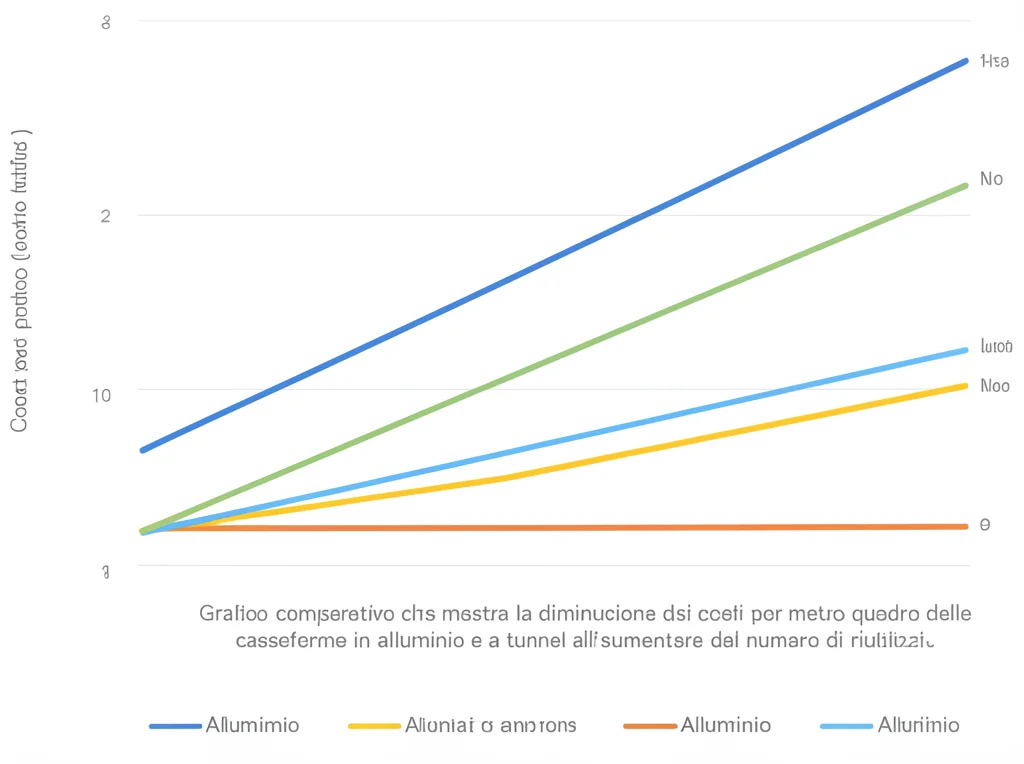

Per l’alluminio, sono state considerate tre opzioni, a seconda di quanti blocchi si gettano contemporaneamente. Più si aumenta il numero di utilizzi (fino alla sua capacità massima di circa 250), più il costo per metro quadro scende. Logico, no?

Per il tunnel, quattro opzioni. Anche qui, la stessa musica: il sistema diventa finanziariamente vantaggioso quando si sfrutta la sua massima capacità di riutilizzo, che può arrivare a 500 volte!

Le Conclusioni: Qual è il Verdetto?

Allora, tiriamo le somme di questa affascinante analisi. Cosa ci portiamo a casa?

- La scelta della cassaforma monolitica in India è dominata da costi e tempi. Costi di manodopera, investimento iniziale, qualità e numero di riutilizzi sono al top della lista delle preoccupazioni.

- Sono stati identificati 12 parametri di costo cruciali per il confronto. Tra i costi variabili, investimento iniziale, manodopera, manutenzione e puntellazione sono i più critici.

- La riutilizzabilità è la chiave di volta: l’alluminio arriva a 200-250 riutilizzi, il tunnel a 450-500. Questo, insieme a un valore di recupero del 30% per pannelli ben tenuti, fa una bella differenza sul lungo periodo.

- In India, il ciclo di getto medio per il tunnel è di 3 giorni, mentre per l’alluminio varia dai 7 ai 10 giorni.

- Tra le sette opzioni analizzate (tre per l’alluminio, quattro per il tunnel), l’Opzione 2 del Tunnel Formwork (getto di un intero piano di un blocco in un’unica soluzione) emerge come la più vantaggiosa per tempo, costi e manodopera richiesta. Parliamo di circa ₹115.27 (circa 1,30€ al cambio attuale) per metro quadro, con una durata di 4 mesi per la struttura di un blocco e 24 mesi per l’intera struttura civile del progetto. Richiede manodopera per un singolo blocco e una gru a torre può essere smontata e rimontata per servire tutti e sei i blocchi, con notevoli risparmi.

- L’Opzione 3 dell’Alluminio Formwork (lavorare su tre blocchi contemporaneamente), sebbene paragonabile per costo al metro quadro (₹111.34, circa 1,25€), implica un aumento della manodopera in cantiere e la necessità di tre dispositivi di sollevamento.

Questi risultati, amici miei, sono un invito a noi manager della costruzione ad adottare un approccio strategico. Analizzare a fondo i parametri di costo, l’efficienza della manodopera e il potenziale di riutilizzo ci permette di migliorare l’efficienza del progetto, ridurre i tempi e ottimizzare i budget. Non è solo una questione di soldi, ma anche di qualità e sostenibilità.

Certo, ogni studio ha i suoi limiti. Questo si concentra sull’India e su specifici sistemi di casseforme. Il mercato è in continua evoluzione, e fattori qualitativi come la sicurezza e l’impatto ambientale meriterebbero approfondimenti. Ma la strada è tracciata! Future ricerche potrebbero confrontare sistemi in diverse aree geografiche, esplorare tecnologie emergenti come le casseforme modulari o stampate in 3D. Il futuro dell’edilizia verticale è eccitante, e sono felice di esplorarlo insieme a voi!

Spero che questa “chiacchierata” vi sia stata utile e vi abbia dato qualche spunto interessante per i vostri progetti. Alla prossima avventura nel mondo delle costruzioni!

Fonte: Springer