Scorie d’Acciaieria: Trasformiamo un Problema in Risorsa con Acqua e CO2!

Ragazzi, parliamoci chiaro: l’industria dell’acciaio e quella del cemento sono tra i pesi massimi quando si parla di emissioni di CO2 globali. Pensate, insieme fanno circa il 15% di tutto il carbonio che noi umani rilasciamo nell’atmosfera! È tantissimo. Per fortuna, non stiamo con le mani in mano. L’industria del cemento, per esempio, sta cercando modi per ridurre la sua “impronta carbonica”, soprattutto sostituendo parte del clinker (il componente principale del cemento, la cui produzione è molto energivora) con altri materiali. Uno di questi sono le scorie metallurgiche.

Avete presente le scorie granulate d’altoforno? Quelle sono già usatissime e possono sostituire un bel po’ di clinker. Ma c’è un altro tipo di scoria che sta diventando sempre più abbondante: quella prodotta dai forni elettrici ad arco (EAF). L’industria dell’acciaio si sta spostando sempre di più verso questo processo, che usa rottami di acciaio invece di ferro fuso, perché è considerato più sostenibile. Il “problema”? Produce un sacco di scorie EAF, parliamo di 120-170 kg per ogni tonnellata di acciaio!

Il Problema (e l’Opportunità) delle Scorie EAF

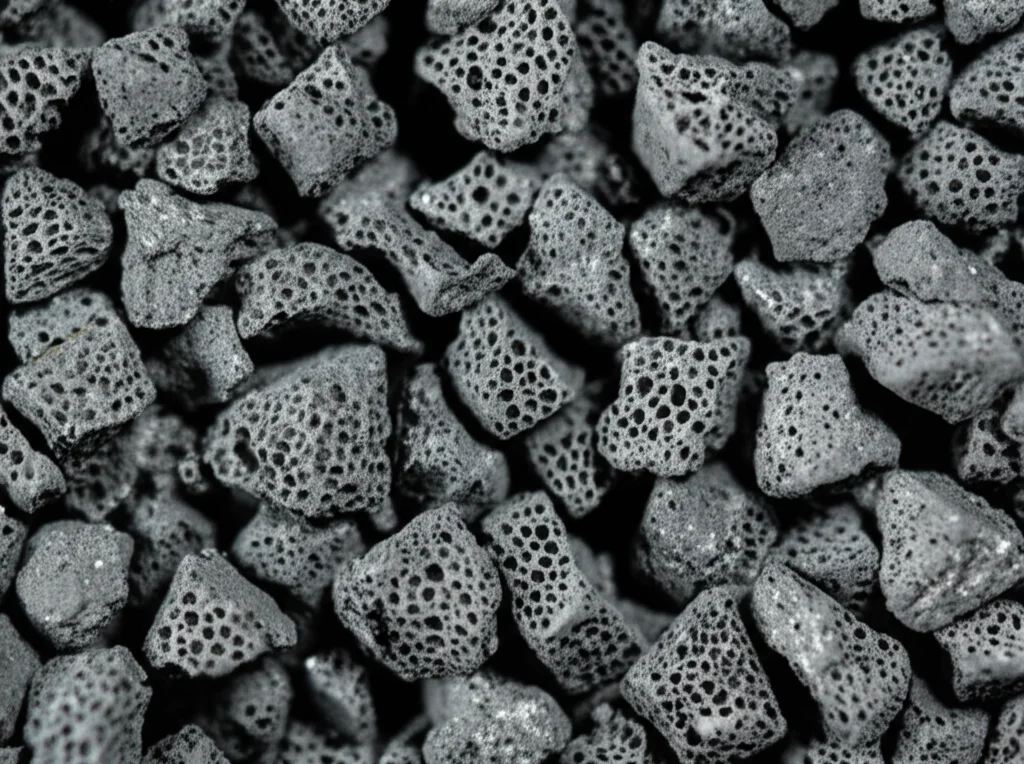

Queste scorie EAF non sono tutte uguali, dipendono dal tipo di acciaio prodotto. Ma in generale, sono ricche di ossidi di ferro, calcio, silicio e alluminio. Il loro riutilizzo su larga scala è ancora un po’ un rebus. Perché? Beh, sono molto alcaline, possono essere instabili nel volume (cioè tendono a gonfiarsi, non proprio il massimo per le costruzioni!) e c’è il rischio che rilascino metalli potenzialmente dannosi.

Qui entra in gioco un’idea brillante: la carbonatazione accelerata. In pratica, facciamo reagire queste scorie con l’anidride carbonica (CO2). Questo processo non solo “intrappola” la CO2 trasformandola in carbonati solidi (principalmente carbonato di calcio, come il calcare), ma aiuta anche a stabilizzare il volume delle scorie e a ridurne la potenziale pericolosità. Un doppio vantaggio: stocchiamo CO2 e rendiamo le scorie più sicure e utilizzabili, magari proprio nell’industria del cemento come sostituto del clinker. Sembra fantastico, no?

Molti studi si sono concentrati su come massimizzare questa carbonatazione, spesso usando condizioni “spinte”: alte temperature, alte pressioni. Ma noi ci siamo chiesti: e se potessimo farlo in modo più “dolce”? Più efficiente dal punto di vista energetico e più facile da integrare nei processi industriali esistenti?

La Nostra Sfida: Carbonatazione Acquosa Diretta “Soft”

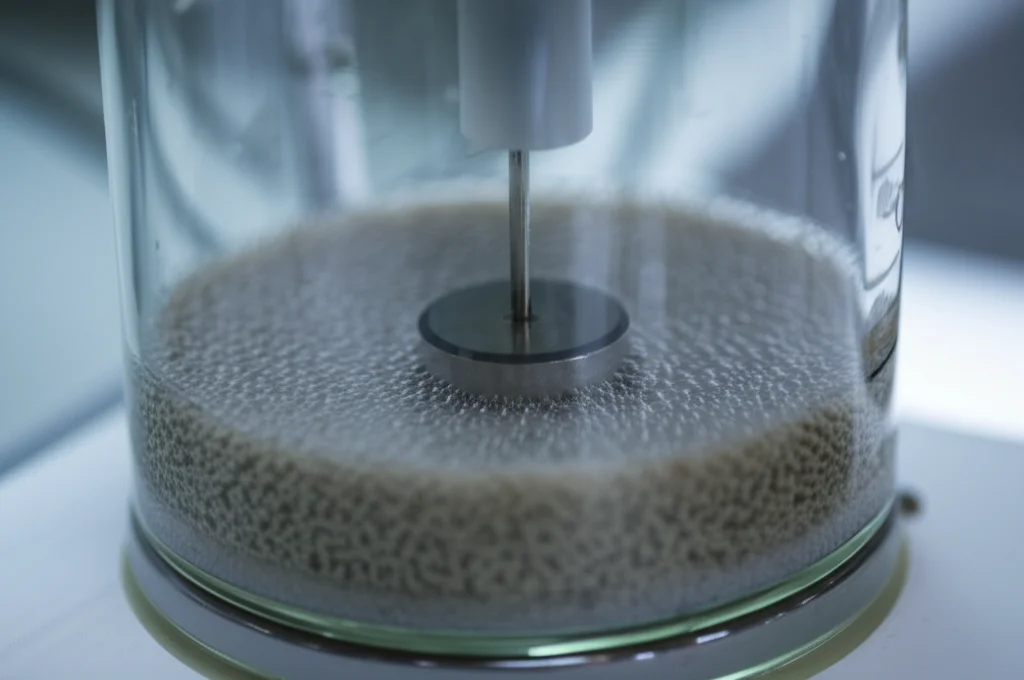

Ecco dove si inserisce il nostro lavoro. Abbiamo deciso di esplorare la carbonatazione acquosa diretta delle scorie EAF – cioè, mescolando la polvere di scoria fine (macinata sotto i 50 micrometri) con acqua e facendoci gorgogliare dentro CO2 pura – ma mantenendo condizioni molto blande:

- Pressione ambiente: Niente autoclavi costose e complesse.

- Basso rapporto liquido/solido (L/S = 3): Meno acqua da gestire e smaltire dopo.

- Temperature moderate: Tra i 20°C (temperatura ambiente) e i 60°C.

- Tempi brevi: Da 20 a 60 minuti, compatibili con i ritmi industriali.

L’obiettivo era chiaro: trovare il “punto giusto”, la combinazione ottimale di tempo e temperatura in queste condizioni “soft” per catturare più CO2 possibile.

Come Abbiamo Trovato la Ricetta Perfetta: Design of Experiments

Per non andare a tentoni e fare mille esperimenti, abbiamo usato un approccio intelligente chiamato Design of Experiments (DoE), in particolare la Metodologia della Superficie di Risposta (RSM). È una tecnica statistica che permette di capire come diverse variabili (nel nostro caso, tempo e temperatura) influenzano il risultato (la quantità di CO2 catturata), minimizzando il numero di test necessari. Abbiamo impostato 10 esperimenti chiave variando tempo e temperatura secondo questo schema.

Abbiamo misurato quanta CO2 veniva assorbita dalle scorie dopo ogni esperimento, usando analisi termiche (TG-DTA e decomposizione termica in fornace) che ci dicono quanta massa si perde tra 550°C e 850°C, che corrisponde proprio alla CO2 rilasciata dal carbonato di calcio che si decompone.

I primi modelli matematici (lineari) sembravano funzionare bene, spiegando oltre l’86% della variabilità, ma avevano un limite: prevedevano un picco di assorbimento di CO2 intorno ai 52 minuti, dopo il quale l’efficienza sembrava diminuire. Questo non ha molto senso chimicamente, ci si aspetta che l’assorbimento rallenti fino a raggiungere un plateau, non che cali! Così, abbiamo sviluppato un modello non-lineare che descrive meglio il comportamento reale, prevedendo un aumento continuo dell’assorbimento di CO2 nel tempo, anche se sempre più lento.

I Risultati: Cosa Abbiamo Scoperto (e Visto!)

E i risultati? Davvero incoraggianti! Il modello non-lineare ci ha indicato che le condizioni ottimali nel nostro range erano circa 35°C e 60 minuti. Abbiamo fatto un esperimento di verifica in queste condizioni e… bingo! Abbiamo raggiunto un assorbimento di CO2 (CO2 uptake) del 7.7% rispetto alla massa iniziale della scoria.

Ma il dato forse più interessante è il grado di carbonatazione (ηca), che tiene conto di quanta CO2 le scorie *potrebbero* teoricamente assorbire in base alla loro composizione chimica (nel nostro caso, il potenziale era del 25.4%). Il nostro grado di carbonatazione è stato del 30.2%. Perché è importante? Perché, per quanto ne sappiamo dalla letteratura scientifica, è il valore più alto mai registrato per sistemi aperti (cioè a pressione ambiente) come il nostro! Un piccolo record, insomma.

Cosa succede a livello microscopico? Abbiamo usato tecniche come la diffrazione a raggi X (XRD) e la microscopia elettronica a scansione (SEM) per “vedere” cosa cambiava nelle scorie. L’XRD ci ha mostrato che, dopo la carbonatazione, la larnite (un silicato di calcio presente nella scoria originale) era sparita, segno che aveva reagito con la CO2. Anche la merwinite (un altro silicato) sembrava aver reagito, anche se in modo più complesso, formando probabilmente carbonato di calcio e una fase amorfa. E, ovviamente, i picchi della calcite (CaCO3) erano molto più intensi nel campione carbonatato.

Le immagini SEM sono state illuminanti: la scoria originale ha particelle con superfici relativamente lisce e spigoli vivi. Dopo la carbonatazione, queste superfici appaiono ricoperte da piccoli precipitati fini. Analizzandoli con la spettroscopia EDX (che ci dice quali elementi chimici ci sono punto per punto), abbiamo confermato che questi precipitati sono ricchissimi di calcio e ossigeno: è proprio il carbonato di calcio che si è formato! Abbiamo anche notato che la dimensione delle particelle dopo il processo è leggermente aumentata, probabilmente per agglomerazione, ma rimane comunque simile a quella del cemento.

Mettere Tutto in Prospettiva: L’Analisi della Letteratura (PCA)

Ok, abbiamo ottenuto buoni risultati in condizioni “soft”, ma come si confrontano con tutti gli altri studi fatti magari in condizioni diverse (alta pressione, reattori speciali)? Per capirlo, abbiamo usato un altro strumento statistico potente: l’Analisi delle Componenti Principali (PCA). È come mettere un sacco di dati diversi (temperatura, pressione, tempo, rapporto L/S, flusso di CO2, grado di carbonatazione, ecc.) da tanti studi differenti in un “frullatore” matematico per vedere quali sono le tendenze principali e quali parametri contano di più.

L’analisi PCA su 32 esperimenti (inclusi i nostri) ha confermato cose che un po’ ci aspettavamo:

- Nei sistemi pressurizzati, aumentare pressione, tempo e temperatura generalmente aumenta la carbonatazione.

- Nei sistamenti aperti (come il nostro), dove la pressione è fissa, il flusso di CO2 (FR) e il rapporto liquido/solido (L/S) diventano più importanti, insieme alla temperatura (che però ha un effetto “a campana”: troppo alta non va bene perché la CO2 si scioglie meno in acqua calda).

La cosa interessante è che i nostri risultati, pur essendo ottenuti a pressione ambiente, si collocano bene nel panorama generale, mostrando che ottimizzando bene le altre variabili (come abbiamo fatto noi con tempo e temperatura, ma suggerendo di indagare meglio L/S e flusso/pressione parziale di CO2) si possono raggiungere gradi di carbonatazione notevoli anche senza pressurizzare. Questo apre la strada a processi potenzialmente più economici e sostenibili.

Prossimi Passi e Visione Futura

Il nostro lavoro dimostra che la carbonatazione acquosa “dolce” è una via promettente. Il modello che abbiamo sviluppato può essere usato per ottimizzare ulteriormente il processo, magari bilanciando l’aumento di temperatura con la riduzione del tempo per risparmiare energia. Ad esempio, passare da 20°C a 40°C permette di dimezzare il tempo di reazione ottenendo quasi lo stesso risultato!

Certo, ci sono ancora sfide. Bisogna valutare l’intero ciclo di vita (Life Cycle Assessment – LCA) per essere sicuri che il bilancio energetico e di CO2 sia davvero positivo, considerando il trasporto delle scorie, la macinazione, l’asciugatura, ecc. L’ideale sarebbe integrare questo processo direttamente negli impianti di produzione del cemento, usando magari i gas di scarico industriali (ricchi di CO2 e già caldi) e riutilizzando il calore per asciugare le scorie carbonatate.

Un’altra idea potrebbe essere quella di rimuovere preventivamente il ferro metallico non reattivo dalle scorie tramite separazione magnetica, per concentrare le fasi reattive e magari riciclare il ferro stesso.

L’obiettivo finale è ambizioso: non solo “neutralizzare” un rifiuto industriale e stoccare CO2, ma creare un materiale cementizio supplementare (SCM) di valore, che possa effettivamente sostituire parte del clinker nel cemento. Se ci riuscissimo, contribuiremmo a ridurre le emissioni di due settori industriali chiave contemporaneamente. La strada è ancora lunga, ma i risultati ottenuti ci dicono che siamo sulla direzione giusta! Trasformare un sottoprodotto problematico in una risorsa per un futuro più sostenibile è una sfida affascinante, non trovate?

Fonte: Springer