Svelare i Segreti dei Compositi Stampati in 3D: La Mia Avventura tra Nano-Indentazione e Modelli Virtuali

Ciao a tutti! Oggi voglio portarvi con me in un viaggio affascinante nel mondo dei materiali compositi stampati in 3D. Sapete, quelle meraviglie della tecnologia che stanno rivoluzionando settori come l’aerospaziale, l’automotive e persino il biomedicale, grazie alla loro incredibile leggerezza e resistenza. Ma c’è un “ma”: capire a fondo le loro proprietà meccaniche, specialmente quando sono rinforzati con fibre, è una vera sfida. Immaginate di dover prevedere come si comporterà un pezzo stampato in 3D sotto stress… non è affatto semplice!

Perché è così complicato? Le sfide della caratterizzazione tradizionale

Tradizionalmente, per testare un materiale, si prendono dei campioni, li si tira, li si comprime, e si vede cosa succede. Facile, no? Beh, non proprio quando si parla di compositi stampati in 3D. Questi materiali sono spesso anisotropi, il che significa che le loro proprietà cambiano a seconda della direzione in cui li si sollecita – un po’ come il legno, che si spacca più facilmente lungo le venature. Preparare i campioni per questi test è un lavoraccio, richiede una precisione millimetrica, soprattutto con geometrie complesse. E se il materiale ha proprietà che cambiano nel tempo, come la tendenza a deformarsi lentamente sotto carico (il cosiddetto creep), le cose si complicano ulteriormente.

Poi c’è la questione della scala: le proprietà che misuriamo su un campione grande potrebbero non riflettere fedelmente quello che succede a livello microscopico, dove interagiscono le singole fibre e la matrice polimerica che le tiene insieme. Variazioni nella distribuzione delle fibre, porosità o l’orientamento con cui vengono depositati gli strati durante la stampa 3D possono portare a risultati incostanti. Insomma, i metodi classici ci lasciano spesso con più domande che risposte affidabili.

La Nano-Indentazione: Un Tocco da Maestro (con qualche tranello)

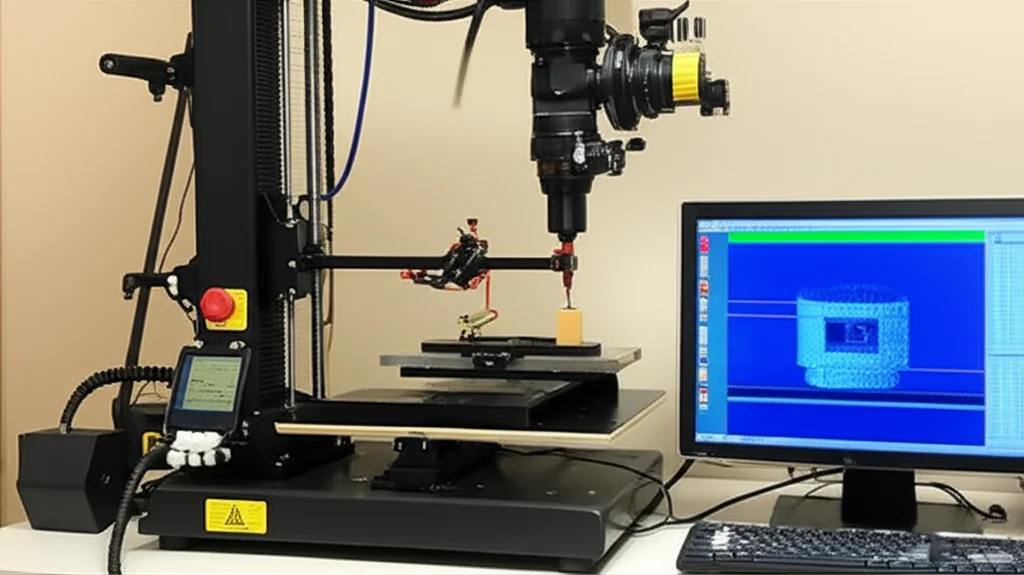

Per superare questi ostacoli, noi ricercatori ci siamo rivolti a tecniche più sofisticate. Una di queste è la nano-indentazione. Immaginate di avere una punta finissima, quasi invisibile, con cui “pungere” il materiale a livello microscopico. Misurando come il materiale risponde a questa sollecitazione (la forza applicata e la profondità di penetrazione), possiamo estrarre informazioni preziose sulle sue proprietà meccaniche, come durezza e modulo elastico, in punti specifici. È fantastico perché ci permette di “isolare” il comportamento dei singoli costituenti del composito, come le fibre e la matrice, con una preparazione minima del campione.

Tuttavia, anche la nano-indentazione ha i suoi “tranelli”. Ad esempio, quando si indenta un polimero, il materiale attorno alla punta può “gonfiarsi” (pile-up) o “affossarsi” (sink-in), alterando l’area di contatto effettiva e, di conseguenza, l’accuratezza delle misure. Inoltre, i polimeri, come la poliammide che abbiamo studiato, mostrano spesso deformazioni dipendenti dal tempo (viscoelasticità e viscoplasticità), come il creep, che i metodi di analisi tradizionali della nano-indentazione, tipo quello di Oliver e Pharr, tendono a trascurare, portando a sovrastime del modulo elastico.

L’Analisi agli Elementi Finiti (FEA): Il Nostro Alleato Virtuale

Ed è qui che entra in gioco il mio secondo “supereroe”: l’analisi agli elementi finiti (FEA). In pratica, creiamo un modello virtuale del nostro materiale e dell’esperimento di nano-indentazione. Utilizzando un approccio chiamato “metodo inverso agli elementi finiti”, possiamo simulare il processo di indentazione e confrontare la curva carico-spostamento numerica con quella ottenuta sperimentalmente. Modificando iterativamente le proprietà del materiale nel modello virtuale fino a far coincidere le due curve, riusciamo a determinare con molta più precisione le caratteristiche meccaniche reali dei costituenti, tenendo conto di effetti complessi come il pile-up e il creep della matrice polimerica.

Questo approccio combinato ci permette non solo di ottenere dati più accurati a livello micro, ma anche di capire meglio come le interazioni tra le fasi (fibra e matrice) influenzino il comportamento generale del composito.

Il Concetto di RVE: Il Mattone Fondamentale

Una volta caratterizzati i singoli “ingredienti” del nostro composito, come possiamo prevedere il comportamento del pezzo stampato su scala più grande? Qui ci viene in aiuto il concetto di Elemento di Volume Rappresentativo (RVE). Immaginate l’RVE come il “mattone” fondamentale che, ripetendosi, costituisce l’intera struttura del materiale. Se capiamo le proprietà di questo singolo RVE, possiamo, attraverso tecniche di omogeneizzazione, stimare le proprietà dell’intero componente.

Nel nostro studio, abbiamo definito RVE a diverse scale:

- Un modello di volume localizzato: qui consideriamo la disposizione microscopica delle fibre di vetro (nel nostro caso, con un diametro di 7 µm) immerse nella matrice di poliammide, basandoci su immagini ottenute con la microscopia a forza atomica (AFM) che ci hanno mostrato un arrangiamento esagonale delle fibre.

- Un modello di volume su scala intermedia: questo RVE rappresenta la struttura formata dai filamenti depositati durante la stampa 3D, con la loro sezione rettangolare e le aree di sovrapposizione, le cui dimensioni precise le abbiamo misurate con un microscopio ottico.

Utilizzando le proprietà dei costituenti (fibra e matrice) ottenute dalla nano-indentazione corretta con FEA, abbiamo “costruito” questi RVE nel software di simulazione e, applicando condizioni al contorno periodiche, abbiamo calcolato le proprietà elastiche ortotropiche effettive del composito.

La Nostra Ricetta Innovativa: Un Mix di Reale e Virtuale

Quindi, ricapitolando la nostra strategia:

- Abbiamo iniziato con la nano-indentazione sperimentale su campioni di poliammide pura e sul composito poliammide-fibre di vetro. Abbiamo usato un indentatore Berkovich e l’AFM per osservare i segni residui dell’indentazione.

- Parallelamente, abbiamo sviluppato modelli FEA di questi esperimenti. Per la poliammide pura, abbiamo dovuto includere non solo le sue proprietà elasto-plastiche ma anche quelle di creep (ottenute da test specifici) per far combaciare le curve carico-spostamento sperimentali e numeriche. Questo è stato un passaggio cruciale!

- Una volta validate le proprietà della poliammide, le abbiamo usate nel modello FEA del composito per determinare, sempre con l’approccio inverso, le proprietà elasto-plastiche delle fibre di vetro in situ.

- Con le proprietà accurate di matrice e fibre, abbiamo costruito gli RVE a scala localizzata e intermedia.

- Abbiamo applicato la tecnica di omogeneizzazione tramite FEA (usando un plug-in di micromeccanica in ANSYS) per calcolare le costanti ingegneristiche ortotropiche effettive del composito.

- Infine, per essere sicuri che i nostri calcoli fossero corretti, abbiamo stampato in 3D dei provini standard per test di trazione e di taglio Iosipescu, con diverse orientazioni di stampa. Abbiamo misurato le deformazioni con la tecnica di Correlazione di Immagini Digitali (DIC), che ci ha fornito mappe di deformazione a tutto campo e curve sforzo-deformazione precise.

Questo approccio multi-scala ci ha permesso di collegare il comportamento microstrutturale a quello macroscopico del materiale.

Cosa Abbiamo Scoperto? I Risultati Parlano Chiaro

I risultati sono stati davvero incoraggianti! Le proprietà meccaniche calcolate con il nostro metodo si sono rivelate in ottimo accordo con quelle misurate sperimentalmente. Ad esempio, la differenza tra le costanti ingegneristiche nel piano calcolate numericamente e quelle sperimentali è stata inferiore all’8%. Per le costanti fuori piano, la discrepanza è stata leggermente maggiore (circa il 12,5%), e pensiamo che questo sia dovuto principalmente al fatto che il modello FEA assume un legame perfetto tra i filamenti depositati, cosa che nella realtà non è sempre vera al 100%.

L’analisi FEA degli RVE ci ha anche mostrato dove si concentrano gli stress: a livello microscopico, attorno alle fibre di rinforzo (suggerendo possibili rotture all’interfaccia fibra-matrice), e a livello intermedio, nelle zone di sovrapposizione tra i filamenti depositati, che diventano quindi le aree più vulnerabili a inneschi di cricche o delaminazioni.

Un aspetto fondamentale è stato tener conto del creep della poliammide. Le simulazioni hanno mostrato chiaramente come la presenza delle fibre di vetro riduca significativamente la deformazione per creep rispetto alla poliammide pura, grazie al trasferimento di carico e alla restrizione del movimento delle catene polimeriche. Questo è vitale per progettare componenti che devono resistere a carichi prolungati.

Perché Tutto Questo Sforzo? I Vantaggi Sono Enormi!

Vi chiederete: perché tutta questa fatica? Beh, questo approccio integrato offre vantaggi significativi:

- Maggiore accuratezza: superiamo i limiti dei metodi tradizionali e della nano-indentazione classica, ottenendo proprietà dei costituenti molto più precise.

- Riduzione dei test sperimentali: una volta validato il modello, possiamo simulare molte configurazioni diverse, riducendo drasticamente il numero di campioni da stampare e testare, con un bel risparmio di tempo e costi.

- Comprensione più profonda: otteniamo informazioni dettagliate sui meccanismi di trasferimento dello stress e sulle potenziali modalità di cedimento a diverse scale.

- Progettazione ottimizzata: con dati più affidabili, possiamo progettare componenti in composito stampato in 3D più performanti e sicuri.

Questa metodologia è una soluzione scalabile ed economicamente vantaggiosa, particolarmente utile per settori esigenti come l’aerospaziale, l’automotive e il biomedicale, dove l’affidabilità del materiale è critica.

Non è Tutto Oro Ciò che Luccica: Limiti e Prospettive Future

Certo, come ogni ricerca, anche la nostra ha dei limiti. L’approccio con FEA inversa, sebbene automatizzato, può essere computazionalmente intensivo. L’ipotesi di un legame perfetto all’interfaccia fibra-matrice e tra i filamenti è una semplificazione. Inoltre, la tecnica di omogeneizzazione assume una periodicità nella microstruttura che potrebbe non riflettere appieno la variabilità dei processi di stampa 3D reali. Per ora, ci siamo concentrati su carichi quasi-statici; il comportamento sotto carichi dinamici o a fatica merita ulteriori indagini.

Ma il bello della scienza è proprio questo: ogni risposta apre la porta a nuove domande! In futuro, potremmo estendere questo metodo ad altri sistemi di materiali, esplorare condizioni di carico più complesse e affinare i modelli per tenere conto di fattori ambientali come umidità e temperatura.

Un Passo Avanti per i Compositi del Futuro

In conclusione, credo che questo studio rappresenti un solido passo avanti nella caratterizzazione avanzata dei materiali compositi stampati in 3D. Abbiamo dimostrato come, combinando intelligentemente nano-indentazione sperimentale e simulazioni agli elementi finiti, sia possibile “spremere” molte più informazioni utili da questi materiali complessi, superando le sfide che i metodi convenzionali non riescono ad affrontare. Spero che il nostro lavoro possa contribuire a sbloccare il pieno potenziale di questi materiali straordinari, aprendo la strada a innovazioni ancora più entusiasmanti!

Fonte: Springer