Cemento Riciclato Sotto Zero: La Ricetta Segreta per Resistere al Gelo!

Ciao a tutti! Oggi voglio parlarvi di un argomento che mi sta particolarmente a cuore e che, credetemi, è più importante di quanto sembri: il calcestruzzo riciclato e la sua capacità di resistere al nemico numero uno delle costruzioni nei climi freddi: il gelo.

Viviamo in un’epoca di grandi trasformazioni urbane, il che significa una montagna, letteralmente, di detriti da costruzione e demolizione (i cosiddetti CDW). Pensate che solo in Cina, nel 2023, ne hanno prodotti circa 3,5 miliardi di tonnellate! E anche USA ed Europa non scherzano. Smaltire tutto questo materiale in discarica non è solo uno spreco enorme di risorse, ma crea anche seri problemi ambientali. Che fare allora?

La risposta più intelligente è riciclare! Trasformare questi detriti in nuovi materiali per l’edilizia, come aggregati grossi (RCA), aggregati fini (RFA) e polveri fini riciclate (RFP), per produrre il cosiddetto calcestruzzo riciclato (RC). È una strategia fantastica per promuovere uno sviluppo più sostenibile e a basse emissioni di carbonio. Ma, come in tutte le cose belle, c’è un “ma”. Come si comportano questi materiali riciclati, in particolare l’aggregato fine (RFA) e la polvere fine (RFP), quando le temperature scendono sotto zero? La loro resistenza al gelo è fondamentale per garantire la sicurezza e la durabilità delle strutture.

Capiamo i Protagonisti: RFA e RFP

Prima di tuffarci nei test sotto zero, conosciamo meglio i nostri “ingredienti” riciclati.

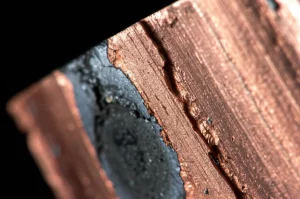

L’Aggregato Fine Riciclato (RFA) è composto da particelle con dimensioni tra 0,075 e 4,750 mm, ottenute dalla frantumazione dei detriti. Rispetto alla sabbia naturale (NFA), l’RFA ha una superficie più ruvida e spigolosa, spesso con residui di vecchia malta attaccata. A causa del processo di frantumazione, presenta anche più pori e microfessure. Questi “difetti” possono creare punti deboli nel calcestruzzo. Alcuni studi dicono che sostituire la sabbia naturale con RFA peggiora le proprietà meccaniche, altri invece hanno notato miglioramenti! Come mai? Pare che le particelle più piccole di RFA possano riempire meglio i micro-vuoti, rendendo il calcestruzzo più denso e resistente alle prime fessurazioni. Interessante, vero?

La Polvere Fine Riciclata (RFP), invece, è la frazione ancora più fine (< 0,075 mm), circa il 15-20% del calcestruzzo di scarto. È composta principalmente da vecchia malta e particelle di cemento non idratate. La cosa affascinante è che contiene SiO2 attivo che può reagire e idratarsi di nuovo! Usata in piccole quantità al posto del legante (come il cemento), l'RFP non solo riempie i vuoti ma mostra anche una certa attività pozzolanica (cioè reagisce chimicamente come il cemento, anche se più lentamente). Aggiungerne la giusta quantità può migliorare la resistenza, ma esagerare la peggiora. Trovare il giusto equilibrio è la chiave!

La Sfida del Gelo: Cicli di Gelo-Disgelo

Nei climi freddi, il calcestruzzo affronta una dura prova: i cicli di gelo-disgelo (FTC). L’acqua che penetra nei pori del materiale gela, si espande (ricordate che il ghiaccio occupa più volume dell’acqua?) e crea tensioni interne. Se questo processo si ripete molte volte, il calcestruzzo si fessura, si sfalda e perde resistenza. Un bel problema per la durata delle nostre costruzioni!

Per capire come se la cavano i nostri calcestruzzi riciclati, li abbiamo sottoposti a centinaia di questi cicli in laboratorio, monitorando parametri chiave come:

- Il Modulo Elastico Dinamico Relativo (RDEM): misura come cambia la “rigidità” del materiale. Se scende troppo (sotto il 60% del valore iniziale), il calcestruzzo è considerato “fallito”.

- La Perdita di Massa: quanto materiale si stacca dalla superficie.

- La Resistenza a Compressione: quanto carico può sopportare prima di rompersi.

E ovviamente, abbiamo guardato dentro con microscopi potentissimi (SEM) per vedere cosa succede alla microstruttura.

RFP da Sola: Un’Amica a Metà

Abbiamo iniziato testando l’effetto della sola polvere RFP, sostituendola al legante in percentuali diverse (0%, 10%, 20%, 30%). Le analisi microstrutturali (XRD, TG, SEM) ci hanno detto una cosa importante: aggiungere il 10% di RFP sembrava fare miracoli! Promuoveva l’idratazione del cemento, aiutava a formare più gel C-S-H (la “colla” del calcestruzzo) e rendeva la pasta di cemento più densa e compatta. Questo perché l’RFP fornisce “siti di nucleazione” (punti dove le reazioni iniziano più facilmente) e un po’ di CaO reattivo. Oltre il 10%, però, l’effetto si invertiva: troppa RFP non reagita creava più pori e difetti.

Ma ecco la doccia fredda (letteralmente!): quando abbiamo sottoposto questi campioni ai cicli di gelo-disgelo, quelli contenenti solo RFP si sono rivelati molto sensibili al freddo. Addirittura, quasi tutti hanno ceduto prima di raggiungere i 100 cicli! Anche il campione con il 10% di RFP, che sembrava promettente a livello microstrutturale, non ha retto alla prova del gelo prolungata. Quindi, l’RFP da sola non basta per garantire durabilità in climi rigidi.

RFA: La Sorpresa che Riempie i Vuoti

Poi abbiamo provato ad aggiungere solo l’aggregato fine RFA (sostituendo la sabbia naturale al 15% e 30%). E qui la sorpresa: l’RFA ha migliorato la resistenza al gelo! I campioni con il 15% e il 30% di RFA hanno superato brillantemente i 200 cicli di gelo-disgelo, mantenendo un buon modulo elastico e perdendo pochissima massa. Com’è possibile, visto che l’RFA ha più pori e microfessure?

La spiegazione sta proprio nella sua granulometria e forma: le particelle più piccole e spigolose di RFA riescono a riempire efficacemente i micro-vuoti e le micro-fessure presenti nella matrice cementizia. Questo riduce la quantità di acqua che può infiltrarsi e gelare, limitando la pressione interna causata dall’espansione del ghiaccio. In pratica, l’RFA “tappa” le vie d’accesso del nemico gelo!

La Combinazione Vincente: 10% RFP + 30% RFA

A questo punto, la domanda sorgeva spontanea: cosa succede se mettiamo insieme i benefici dell’RFP (migliore idratazione e densificazione al 10%) e quelli dell’RFA (riempimento dei vuoti)? Abbiamo provato diverse combinazioni.

I risultati sono stati entusiasmanti! La combinazione che ha dato le prestazioni migliori in assoluto è stata quella con il 10% di RFP e il 30% di RFA. Dopo ben 200 cicli di gelo-disgelo, questo calcestruzzo riciclato mostrava ancora:

- Un RDEM del 69,65% (ben sopra la soglia critica del 60%)

- Una perdita di massa bassissima (solo 1,32%)

- Una resistenza a compressione residua di 15,7 MPa (la più alta tra tutti i campioni testati dopo 200 cicli)

È la sinergia tra i due materiali a fare la differenza! L’RFP al 10% promuove una matrice cementizia più densa grazie alla sua reattività residua e all’effetto di nucleazione. L’RFA al 30% riempie i pori e le microfessure, ostacolando l’ingresso dell’acqua e migliorando probabilmente anche l’adesione tra pasta e aggregato (zona di transizione interfaciale – ITZ) grazie alla sua superficie ruvida. Insieme, creano una struttura interna più robusta e meno vulnerabile agli attacchi del gelo.

Uno Sguardo al Microscopio

Le immagini al microscopio elettronico a scansione (SEM) hanno confermato tutto questo. Prima dei cicli di gelo, si vedevano già differenze: i campioni con solo RFP (specialmente al 20-30%) apparivano più porosi, mentre quelli con RFA mostravano un buon riempimento. Dopo i cicli di gelo-disgelo, il danno era evidente in molti campioni, con strutture allentate e piene di micro-crepe. Ma il campione C-10-30 (10% RFP, 30% RFA) manteneva una struttura interna notevolmente più compatta e integra anche dopo 200 cicli, spiegando le sue ottime prestazioni.

Conclusioni: Un Futuro più Freddo (ma Resistente!) per il Calcestruzzo Riciclato

Cosa ci portiamo a casa da questa ricerca?

- La polvere fine riciclata (RFP) può essere utile: al 10% migliora l’idratazione iniziale e la densità della pasta cementizia. Ma attenzione, da sola rende il calcestruzzo più vulnerabile al gelo.

- L’aggregato fine riciclato (RFA) è un ottimo alleato contro il freddo: riempie i vuoti e limita i danni da gelo-disgelo.

- La combinazione ottimale di 10% RFP e 30% RFA crea una sinergia vincente, garantendo un’eccellente resistenza al gelo al calcestruzzo riciclato, anche dopo numerosi cicli.

Questo studio ci dà informazioni preziose per utilizzare in modo sicuro ed efficace questi materiali riciclati anche in ambienti freddi. È un passo avanti importante per rendere l’edilizia davvero più sostenibile, trasformando un problema (i rifiuti) in una risorsa preziosa per costruire il nostro futuro. E voi, cosa ne pensate? Siete pronti a vedere sempre più edifici costruiti con materiali che rispettano il pianeta e resistono alle intemperie? Io dico di sì!

Fonte: Springer