Calcestruzzo Super-Resistente e Green? La Magia di Basalto e Pomice!

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi appassiona tantissimo: come rendere il nostro mondo costruito più forte e, allo stesso tempo, più amico dell’ambiente. Sappiamo tutti quanto sia fondamentale il calcestruzzo nelle nostre vite, è ovunque! Ma c’è un “ma”: il cemento Portland tradizionale, l’ingrediente base, ha un impatto ambientale non da poco, soprattutto per le emissioni di CO2 e l’energia che richiede per essere prodotto.

Ecco perché da tempo noi ricercatori siamo alla ricerca di alternative più sostenibili. E una delle più promettenti è il calcestruzzo geopolimerico (GPC). Immaginatelo come un cugino “green” del calcestruzzo normale. Ha prestazioni meccaniche simili, a volte persino superiori, e porta con sé un sacco di vantaggi:

- Resistenza elevata fin da subito

- Possibilità di riciclare sottoprodotti industriali (come le scorie d’altoforno, GGBS)

- Meno CO2 emessa

- Maggiore efficienza energetica

- Ottima stabilità termica

Sembra fantastico, vero? C’è però un piccolo neo: il GPC tende ad essere un po’ fragile. Questo significa che assorbe meno energia sotto stress e può essere più suscettibile a crepe e rotture rispetto al calcestruzzo tradizionale. Ma non temete, abbiamo delle soluzioni!

Rinforzi Naturali: La Forza della Fibra di Basalto (BF)

Per contrastare questa fragilità, una delle strade che stiamo esplorando è l’integrazione di fibre. Ce ne sono di tanti tipi: acciaio, sintetiche, macro e microfibre. Ma una fibra che sta attirando molta attenzione è la fibra di basalto (BF). Deriva da roccia vulcanica, è naturale e ha proprietà meccaniche davvero notevoli: alta resistenza a trazione e un buon modulo elastico.

Studi precedenti hanno già mostrato che aggiungere BF al GPC può migliorarne la tenacità, la resistenza alla fessurazione e agli urti. Pensate a queste fibre come a una sorta di “armatura” microscopica distribuita all’interno del calcestruzzo, che aiuta a tenere insieme la matrice e a bloccare la propagazione delle crepe. L’effetto sulla resistenza a compressione (CS), però, è stato un po’ dibattuto: alcuni studi hanno visto riduzioni, altri leggeri aumenti, altri ancora effetti minimi. Quello su cui c’è più accordo è il miglioramento della resistenza a flessione (FS) e a trazione per spacco (STS). Insomma, la BF sembra un’ottima candidata per rendere il GPC meno “timido” sotto sforzo.

Un Tocco Vulcanico: La Polvere di Pomice (VPP)

Ma non ci siamo fermati qui. Per creare il GPC servono due cose: materiali precursori (ricchi di silicio e alluminio) e una soluzione alcalina attivante. Oltre alle già citate scorie GGBS, cenere volante o metacaolino, abbiamo iniziato a guardare con interesse a un altro materiale vulcanico: la pomice.

La pomice si forma dal raffreddamento rapidissimo della lava, creando una roccia porosa e leggera, ricca di SiO2 (silice) in forma amorfa. Quando viene macinata finemente in polvere (Volcanic Pumice Powder – VPP), mostra eccellenti proprietà pozzolaniche, cioè reagisce con l’idrossido di calcio (presente in alcuni sistemi o formato durante le reazioni) per formare composti cementizi.

Alcune ricerche hanno già usato la VPP per produrre GPC, ottenendo risultati interessanti, soprattutto per quanto riguarda la lavorabilità e la resistenza iniziale, se attivata correttamente (spesso con soluzioni alcaline concentrate e cure a temperature elevate, il che però aumenta i costi). C’è però un altro aspetto da considerare: l’efflorescenza. Avete presente quelle macchie biancastre che a volte compaiono sulle superfici in calcestruzzo? Ecco, quello è il risultato di sali (in questo caso, alcali liberi nel GPC) che migrano in superficie e reagiscono con la CO2 dell’aria. Il GPC può essere più suscettibile a questo fenomeno rispetto al calcestruzzo tradizionale, e questo non solo è brutto da vedere, ma può anche indebolire la struttura nel tempo. Come si comporta la VPP sotto questo aspetto? E come interagisce con la fibra di basalto?

La Nostra Missione: Trovare la Combinazione Perfetta

Ed eccoci al cuore del nostro studio. Ci siamo chiesti: cosa succede se mettiamo insieme la fibra di basalto (BF) e la polvere di pomice vulcanica (VPP) in un calcestruzzo geopolimerico ad alta resistenza (HSGC)? Possono lavorare in sinergia? Come influenzano le proprietà meccaniche, termiche, la microstruttura e quel fastidioso problema dell’efflorescenza?

Nessuno, prima d’ora, aveva studiato sistematicamente questa combinazione specifica. Così, ci siamo messi all’opera! Abbiamo preparato diverse miscele di HSGC, usando le scorie d’altoforno (GGBS) come base e sostituendole parzialmente con diverse percentuali di VPP (da 0% a 40%). In più, abbiamo aggiunto varie quantità di BF (da 0% a 1.5%).

Per fare le cose per bene e capire davvero le interazioni tra questi due ingredienti, abbiamo usato una tecnica statistica chiamata Metodologia della Superficie di Risposta (RSM). È un modo intelligente per pianificare gli esperimenti e ottimizzare le ricette, trovando il “punto dolce” che massimizza le prestazioni desiderate. Abbiamo misurato un sacco di cose:

- Lavorabilità (quanto è facile mettere in opera il calcestruzzo fresco)

- Densità

- Resistenza a compressione (CS) a diverse stagionature (3, 7, 28, 56 giorni)

- Resistenza a flessione (FS)

- Resistenza a trazione per spacco (STS)

- Resistenza alle alte temperature (fino a 800°C!)

- Tendenza all’efflorescenza

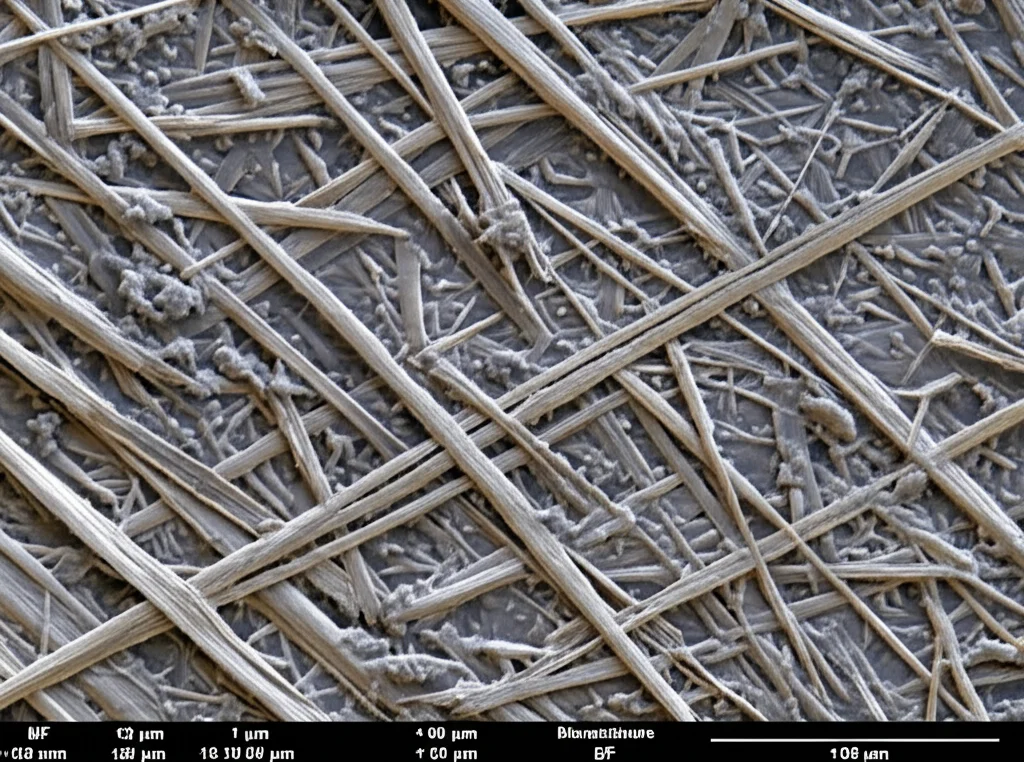

- Microstruttura (guardando dentro il materiale con un microscopio elettronico a scansione, SEM)

- Stabilità termica (con analisi termogravimetrica, TGA/DTG)

L’obiettivo? Trovare la ricetta ottimale che desse il massimo in termini di resistenze e lavorabilità, tenendo sotto controllo la densità.

I Risultati: Cosa Abbiamo Scoperto?

E i risultati sono stati davvero illuminanti! Vediamo i punti chiave.

La Fibra di Basalto fa Miracoli (o quasi!)

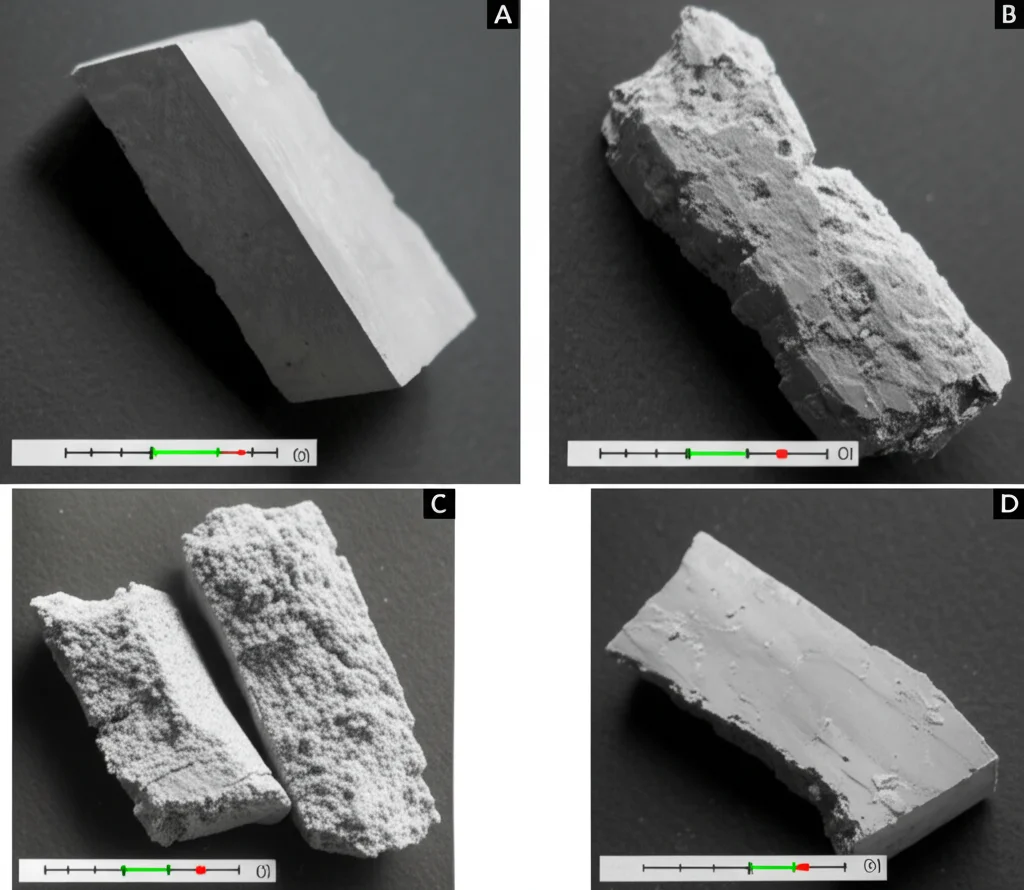

Come ci aspettavamo, aggiungere BF ha dato una bella spinta alle prestazioni meccaniche. Aumentando la quantità di BF da 0.75% a 1.5%, abbiamo visto crescere:

- La resistenza a compressione (CS) fino al 14.51% in più a 28 giorni.

- La resistenza a flessione (FS) fino al 13.17% in più.

- La resistenza a trazione per spacco (STS) fino al 14.46% in più.

Questo perché le fibre, distribuite casualmente nella matrice, creano un effetto “ponte” (bridging effect) che ostacola la propagazione delle crepe. Non solo: abbiamo visto che la BF migliora anche la microstruttura, rendendola più densa e omogenea, e aumenta la stabilità termica. E ciliegina sulla torta: più BF c’era, meno efflorescenza si formava!

Il Ruolo della Pomice: Attenzione alle Dosi!

Con la polvere di pomice (VPP) la storia è un po’ diversa. In generale, sostituire una parte crescente di GGBS con VPP ha portato a una riduzione della resistenza a compressione. Ad esempio, con il 40% di VPP, la CS a 7 giorni era inferiore del 23% rispetto al campione senza VPP. Questo probabilmente perché le GGBS contribuiscono maggiormente alla formazione di gel resistenti (come C-A-S-H e N-A-S-H) che danno densità e forza alla matrice.

Tuttavia, per la resistenza a flessione e a trazione per spacco, un piccolo quantitativo di VPP (attorno al 10%) ha mostrato un leggero miglioramento rispetto al controllo. Ma andando oltre, le prestazioni calavano.

Dal punto di vista della microstruttura, alte dosi di VPP tendevano a renderla meno compatta, specialmente nella zona di interfaccia tra gli aggregati e la pasta (ITZ), e, cosa importante, acceleravano la formazione di efflorescenza. Fa eccezione, ancora una volta, il campione con il 10% di VPP, che ha mostrato una riduzione dell’area e dello spessore dei cristalli di efflorescenza rispetto agli altri.

La Ricetta Vincente!

Grazie alla nostra ottimizzazione con RSM, siamo riusciti a trovare la combinazione ideale! Il mix perfetto conteneva circa il 17.79% di VPP e lo 0.69% di BF. Questo campione “ottimizzato” ha raggiunto prestazioni eccellenti e bilanciate:

- Resistenza a compressione (CS): 59.25 MPa

- Resistenza a trazione per spacco (STS): 7.51 MPa

- Resistenza a flessione (FS): 8.64 MPa

- Densità: 2012 kg/m³

- Lavorabilità (slump): 107 mm (buona!)

Questo dimostra che non si tratta solo di aggiungere ingredienti, ma di trovare il giusto equilibrio per sfruttare al meglio le loro sinergie.

Sotto Stress: Calore ed Efflorescenza

Abbiamo anche messo alla prova i nostri campioni con il calore. Fino a 200°C, tutti i campioni hanno mostrato un leggero aumento di resistenza, probabilmente per un’ulteriore reazione di geopolimerizzazione. Ma salendo a 600°C e 800°C, le differenze sono emerse. I campioni con alte percentuali di VPP (come il nostro FG6, con 40% VPP e 0.75% BF) hanno perso molta più resistenza rispetto al campione ottimizzato e a quello con più fibre (FG5, con 0% VPP e 1.5% BF). Ad 800°C, FG6 manteneva solo il 23% della sua resistenza iniziale, mentre l’ottimizzato era al 27% e FG5 quasi al 30%! Ancora una volta, la fibra di basalto ha dimostrato la sua capacità di limitare i danni da alta temperatura, tenendo insieme la struttura.

Le analisi al microscopio elettronico (SEM) dopo l’esposizione a 800°C hanno confermato questo: il campione FG6 mostrava molte più crepe e vuoti rispetto agli altri due. La microstruttura del campione ottimizzato e di FG5 appariva più integra, con le fibre che facevano egregiamente il loro lavoro di “cucitura”.

E l’efflorescenza? Come detto, la BF aiuta a ridurla, probabilmente perché crea una microstruttura più densa che limita la migrazione degli alcali. La VPP, invece, specialmente in alte dosi, sembra peggiorare le cose, forse perché introduce più porosità o altera l’equilibrio chimico. Il nostro campione ottimizzato, con un contenuto moderato di VPP e una buona dose di BF, rappresenta un buon compromesso anche sotto questo aspetto.

Uno Sguardo Dentro: Microstruttura e Stabilità Termica

Le immagini SEM dei campioni a temperatura ambiente hanno rivelato molto sulla loro struttura interna. Nei campioni con BF, si vedeva chiaramente una buona adesione tra le fibre e la matrice geopolimerica, specialmente nel campione ottimizzato e in quello con 1.5% BF (FG5). Questo legame forte è cruciale per trasferire gli sforzi alle fibre e migliorare le prestazioni meccaniche. Al contrario, nel campione con il 40% di VPP (FG6), la microstruttura appariva meno omogenea e il legame tra la matrice e le particelle di pomice (e anche con gli aggregati) sembrava più debole, spiegando le minori resistenze.

L’analisi termogravimetrica (TGA/DTG), che misura la perdita di peso al variare della temperatura, ha confermato la maggiore stabilità termica dei campioni con BF e del mix ottimizzato. Il campione FG6 (alto VPP) perdeva acqua più rapidamente e a temperature leggermente inferiori, indice di una struttura più porosa. A 800°C, FG6 aveva perso circa l’8.16% del suo peso, mentre il campione ottimizzato e FG5 ne avevano perso solo circa il 7.0%. Questo suggerisce che la ricetta ottimizzata ha un livello di “idratazione” (o meglio, di acqua legata nella struttura geopolimerica) e una stabilità termica paragonabili a quelle del campione con il massimo contenuto di fibre, e superiori a quello con troppo VPP.

Conclusioni: Un Futuro più Forte e Sostenibile

Allora, cosa ci portiamo a casa da questa avventura nel mondo del calcestruzzo geopolimerico?

Beh, abbiamo confermato che la fibra di basalto è un’alleata preziosa: aumenta significativamente le resistenze meccaniche (compressione, flessione, trazione), migliora la microstruttura, la stabilità termica e aiuta a combattere l’efflorescenza.

La polvere di pomice vulcanica, invece, va usata con cautela. Se da un lato può essere un precursore interessante e magari migliorare qualche aspetto in piccole dosi (come abbiamo visto per FS e STS al 10%), in quantità elevate tende a ridurre la resistenza a compressione e a peggiorare la durabilità (più efflorescenza, minore resistenza al calore).

La vera chiave è l’ottimizzazione! Trovando il giusto equilibrio tra VPP (circa 18%) e BF (circa 0.7%), siamo riusciti a creare un calcestruzzo geopolimerico ad alta resistenza con un pacchetto di proprietà davvero notevole: forte, relativamente denso, lavorabile e con una buona resistenza al calore e all’efflorescenza.

Questo studio apre strade interessanti per l’applicazione pratica di questi materiali innovativi. Immaginate edifici, ponti e infrastrutture costruiti con un calcestruzzo più performante, più duraturo e, soprattutto, con un’impronta ecologica decisamente più leggera. La ricerca continua, ma siamo sulla buona strada per costruire un futuro più solido e sostenibile, un mix alla volta!

Fonte: Springer