Calcestruzzo con Superpoteri: Come le Fibre Ibride lo Rendono Invincibile (Anche nel Fuoco!)

Amici, parliamoci chiaro: il calcestruzzo è la spina dorsale delle nostre città, il materiale che dà forma a case, ponti e grattacieli. Ma, come ogni supereroe che si rispetti, anche lui ha la sua kryptonite: le alte temperature, specialmente quelle scatenate da un incendio. E se a questo aggiungiamo la possibilità di impatti o carichi dinamici, come quelli che potrebbero verificarsi durante un’esplosione in un incendio, la situazione si fa critica. Ma se vi dicessi che c’è un modo per renderlo un vero duro, anche quando le fiamme si scatenano e le cose si mettono male?

Recentemente, mi sono imbattuto in uno studio affascinante che esplora proprio questo: come rendere il calcestruzzo più tosto e resistente, soprattutto in condizioni estreme. E la chiave, a quanto pare, risiede in un mix speciale, un po’ come una pozione magica per costruttori: il calcestruzzo fibrorinforzato ibrido (HFRC). No, non è fantascienza, ma pura e solida ingegneria dei materiali!

Cos’è questo HFRC e perché è così speciale?

Immaginate di prendere il buon vecchio calcestruzzo e “condirlo” con degli ingredienti speciali. In questo caso, gli “chef” della ricerca hanno utilizzato:

- Cenere di lolla di riso (RHA): non storcete il naso! Questo sottoprodotto agricolo, una volta trattato, diventa un materiale pazzesco che può migliorare le prestazioni del calcestruzzo.

- Fibre di polipropilene (PPF): leggere e flessibili, aiutano a controllare le fessurazioni.

- Fibre d’acciaio (SF): robuste e tenaci, danno quella marcia in più in termini di resistenza.

L’idea è che, combinando questi elementi, si possa ottenere un materiale con proprietà meccaniche superiori, soprattutto quando si parla di resistere al calore e agli urti. È un po’ come mettere insieme una squadra di supereroi: ognuno ha i suoi poteri, ma insieme sono imbattibili!

La Ricetta Perfetta e le Prove del Nove

Trovare il giusto equilibrio tra questi ingredienti è fondamentale. I ricercatori hanno condotto una serie di esperimenti, chiamati “ortogonali” (un modo scientifico per dire che hanno provato un sacco di combinazioni diverse in modo intelligente), per scovare la “ricetta” ottimale. E sapete qual è stata la formula magica? Un calcestruzzo con il 12% di cenere di lolla di riso, lo 0,1% di fibre di polipropilene (in volume) e lo 0,5% di fibre d’acciaio (sempre in volume). Con questa miscela, la resistenza a compressione è aumentata del 10,41% e, tenetevi forte, la resistenza a trazione è schizzata su del 50,22% rispetto al calcestruzzo tradizionale! Mica male, eh?

Ma la vera sfida era vedere come questo super-calcestruzzo si comportasse sotto stress termico e dinamico. Per questo, hanno usato una macchina infernale chiamata Barra di Hopkinson a Pressione Suddivisa (SHPB). Immaginatela come un dispositivo che può simulare impatti ad altissima velocità su piccoli campioni di calcestruzzo, precedentemente “cotti” a diverse temperature (fino a 800°C, roba da non credere!). L’obiettivo era capire come temperatura e velocità di deformazione (cioè la rapidità dell’impatto) influenzassero le sue proprietà.

E i risultati, ragazzi, sono stati a dir poco sorprendenti! L’HFRC ha mostrato una superiorità schiacciante rispetto al calcestruzzo ordinario (OC) in condizioni di alta temperatura. Anche se con l’aumentare della temperatura la sua resistenza dinamica a compressione, il fattore di incremento dinamico (DIF, che ci dice quanto più resistente è il materiale sotto impatto rispetto a un carico lento) e la tenacità di picco inizialmente calavano per poi risalire un po’, questi valori rimanevano costantemente più alti di quelli del calcestruzzo normale. In pratica, anche se “soffriva” il caldo, l’HFRC continuava a fare meglio del suo cugino tradizionale.

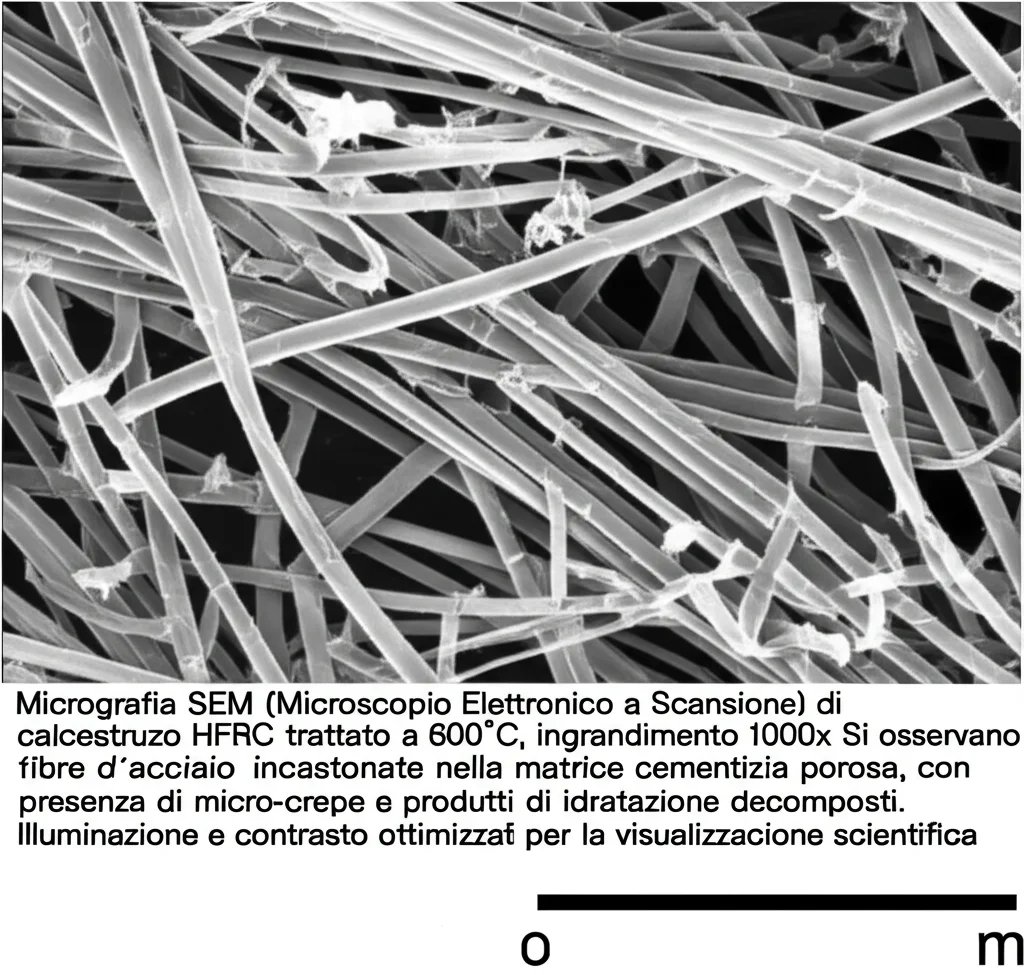

Dentro la Materia: Uno Sguardo al Microscopio

Per capire il perché di questo comportamento, gli scienziati hanno messo i campioni sotto un microscopio elettronico a scansione (SEM). È come avere degli occhiali potentissimi per vedere cosa succede a livello microscopico.

A 200°C, la struttura dell’HFRC è ancora bella compatta, con la cenere di lolla di riso che fa da “catalizzatore” per migliorare l’omogeneità. Si vedono le fibre ben annegate nella matrice cementizia.

A 400°C, iniziano a comparire dei pori, in parte perché le fibre di polipropilene fondono (hanno fatto il loro lavoro nel creare vie di sfogo per il vapore!) e il gel C-S-H (il “collante” del calcestruzzo) inizia a perdere acqua.

Salendo a 600°C e 800°C, la situazione si fa più critica. Il gel C-S-H si disidrata e decompone parecchio, aumentano i pori e le microfessure. La struttura diventa più “sciolta”. È interessante notare, però, che tra i 300°C e i 600°C, le fibre sembrano ancora dare una grossa mano a mantenere l’integrità della struttura, limitando i danni. A 800°C, però, anche i superpoteri delle fibre iniziano a vacillare, e il degrado diventa più marcato.

Cosa ci dice tutto questo?

Beh, prima di tutto, che l’aggiunta di questo mix di cenere di lolla di riso e fibre (acciaio e polipropilene) non è solo un’idea carina, ma funziona davvero! Migliora significativamente le proprietà meccaniche del calcestruzzo, rendendolo più resistente sia a compressione che, soprattutto, a trazione. E questo è fondamentale, perché il calcestruzzo “normale” non ama molto essere tirato.

In secondo luogo, l’HFRC si comporta decisamente meglio del calcestruzzo ordinario quando fa caldo e quando viene colpito duramente. Questo significa strutture più sicure in caso di incendio, capaci di resistere più a lungo e di sopportare meglio eventuali impatti o crolli parziali che possono verificarsi in queste situazioni drammatiche. Pensate a tunnel, edifici alti, infrastrutture critiche: la possibilità di usare un materiale così performante potrebbe fare la differenza.

Certo, a temperature estreme come 800°C, anche l’HFRC mostra i suoi limiti, perché le fibre stesse e il loro legame con la matrice cementizia iniziano a soffrire seriamente. Ma fino a temperature considerevoli (come 600°C), il contributo delle fibre nel tenere insieme la baracca è evidente.

Questo tipo di ricerca è fondamentale perché non solo ci aiuta a capire meglio come si comportano i materiali in condizioni estreme, ma ci fornisce anche strumenti concreti per progettare strutture più resilienti e sicure. È la scienza che lavora per migliorare la nostra vita quotidiana, mattone dopo mattone, o meglio, fibra dopo fibra!

Insomma, la prossima volta che guarderete un edificio, pensate che forse, un giorno, potrebbe essere costruito con un calcestruzzo “ibrido” con i superpoteri, pronto a resistere anche alle sfide più infuocate. E tutto grazie a un po’ di cenere di riso e a un mix intelligente di fibre. Affascinante, vero?

Fonte: Springer