Calcestruzzo Green del Futuro: Più Forte, Meno Impatto (Ma Quanto Costa Davvero?)

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi appassiona tantissimo e che potrebbe davvero cambiare il volto delle nostre città e del nostro pianeta: il calcestruzzo alcali-attivato (AAC). Sembra un nome complicato, vero? Ma fidatevi, è una figata pazzesca, soprattutto quando lo combiniamo con materiali riciclati.

Il Problema: Cemento Tradizionale e Montagne di Rifiuti

Partiamo da un dato di fatto: il calcestruzzo tradizionale, quello fatto con il Cemento Portland Ordinario (OPC), è ovunque. È fondamentale per costruire case, ponti, strade… insomma, il mondo moderno si regge sul calcestruzzo. Però, c’è un “però” grande come una casa (appunto!): produrre OPC richiede un’energia pazzesca e libera nell’atmosfera tonnellate di CO2. Pensate che è responsabile di circa il 5% delle emissioni globali di CO2 causate dall’uomo e consuma quasi il 14% dell’energia industriale mondiale! Non proprio il massimo per il nostro pianeta.

In più, c’è un altro problema gigante: i rifiuti da costruzione e demolizione (CDW). Solo in India, nel 2020, ne hanno prodotti 150 milioni di tonnellate, e meno dell’1% viene riciclato. In Europa siamo messi meglio, ma c’è ancora tanto da fare. Questi rifiuti, spesso, finiscono in discarica, occupando spazio prezioso e contribuendo all’inquinamento. Ma se vi dicessi che buona parte di questi “rifiuti” (pietra, mattoni, vecchio calcestruzzo) potrebbero avere una seconda vita?

La Soluzione Scintillante: Calcestruzzo Alcali-Attivato (AAC)

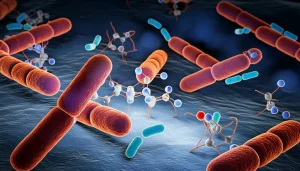

Ed ecco che entra in gioco il nostro eroe: il Calcestruzzo Alcali-Attivato (AAC). Invece di usare l’OPC, l’AAC sfrutta scarti industriali come le ceneri volanti (FA) dalle centrali termoelettriche o la loppa d’altoforno granulata macinata (GGBFS) dalle acciaierie. Questi materiali, ricchi di alluminosilicati, vengono “attivati” con soluzioni alcaline (come idrossido di sodio e silicato di sodio) per creare un legante fortissimo, simile a quello del cemento tradizionale, ma con un’impronta ecologica molto, molto più leggera. Parliamo di riduzioni di CO2 che possono arrivare anche all’80% rispetto all’OPC! Non è fantastico?

Il Twist: Usiamo Anche gli Aggregati Riciclati!

Ma perché fermarsi qui? Se vogliamo essere davvero “green”, possiamo sostituire anche gli aggregati naturali (ghiaia e sabbia, NCA) con quelli ricavati dai rifiuti da costruzione, i cosiddetti Aggregati Grossi Riciclati (CRA). Qui però sorge una piccola sfida: i CRA spesso hanno attaccato del vecchio mortaio, che li rende più porosi e meno performanti. Questo può indebolire il calcestruzzo finale.

La nostra idea, quindi, è stata: e se pre-trattassimo questi CRA per renderli migliori? Abbiamo sperimentato diverse tecniche, ma una in particolare si è rivelata promettente: un trattamento chimico leggero (con una soluzione acida riutilizzata più volte, per non sprecare!) seguito da un breve trattamento meccanico (una specie di “lavaggio” abrasivo). Questi aggregati migliorati li abbiamo chiamati Aggregati Grossi Riciclati Pretrattati (PCRA). L’obiettivo? Ottenere un calcestruzzo AAC super sostenibile, usando sia leganti di scarto sia aggregati riciclati e “potenziati”.

Il Nostro Esperimento: Mettere alla Prova AAC vs PCC

Ci siamo messi all’opera! Abbiamo progettato e preparato diverse miscele di calcestruzzo, sia tradizionali (PCC) che alcali-attivate (AAC), con un obiettivo di resistenza caratteristica di 40 MPa (un valore comune per molte applicazioni strutturali). In queste miscele abbiamo variato gli aggregati grossi:

- Solo aggregati naturali (NCA) – il nostro controllo.

- Una parte di NCA sostituita con CRA (60%).

- Una parte di NCA sostituita con PCRA (60%).

- Solo aggregati riciclati CRA (100%).

- Solo aggregati riciclati pretrattati PCRA (100%).

Per ogni miscela abbiamo prodotto dei cubetti (i classici provini 150x150x150 mm) e li abbiamo fatti maturare per 28 giorni in condizioni ambientali (per simulare un cantiere reale). Poi, via con i test! Abbiamo misurato:

- Resistenza a compressione: quanto carico possono sopportare prima di rompersi?

- Velocità degli ultrasuoni (UPV): un test non distruttivo per valutare la qualità e l’omogeneità interna del calcestruzzo.

- Impatto ambientale: abbiamo calcolato l’Energia Incorporata (EE) e le emissioni di CO2 associate alla produzione di 1 m³ di ogni tipo di calcestruzzo, usando un approccio di Valutazione del Ciclo di Vita (LCA).

- Costo: quanto costa produrre 1 m³ di ciascuna miscela?

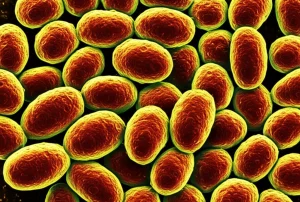

- Microstruttura (SEM): abbiamo usato un microscopio elettronico a scansione per “guardare dentro” i campioni e capire come sono fatti a livello microscopico.

Risultati Sorprendenti: Forza e Qualità

I risultati sulla resistenza sono stati chiarissimi: l’AAC vince a mani basse sul PCC a parità di aggregati! Ad esempio, l’AAC con solo aggregati naturali (AAC1) ha raggiunto ben 61.57 MPa, contro i 51 MPa del PCC1. Anche usando il 100% di aggregati riciclati, l’AAC4 ha superato i 41 MPa, mentre il PCC4 si è fermato a meno di 35 MPa.

E i nostri aggregati pretrattati (PCRA)? Hanno fatto un ottimo lavoro! L’AAC con il 100% di PCRA (AAC5) ha raggiunto 55 MPa, recuperando quasi il 90% della resistenza dell’AAC fatto con aggregati naturali (AAC1). Anche nel PCC, l’uso di PCRA ha migliorato significativamente la resistenza rispetto ai CRA non trattati. Questo ci dice che il pretrattamento funziona e aiuta a compensare la minor qualità intrinseca degli aggregati riciclati.

Anche i test UPV hanno confermato questi trend: velocità più alte (indice di miglior qualità e compattezza) per gli AAC rispetto ai PCC e per i campioni con NCA o PCRA rispetto a quelli con CRA. Comunque, tutti i campioni sono rientrati nella categoria di calcestruzzo di “buona qualità” secondo le normative.

L’Ambiente Ringrazia: EE e CO2 al Tappeto!

Qui arriva la parte più entusiasmante per chi ha a cuore il pianeta. L’analisi LCA ha mostrato differenze abissali tra AAC e PCC. Prendiamo il caso base con aggregati naturali (AAC1 vs PCC1): l’AAC ha consumato il 67% in meno di energia incorporata (EE) e ha prodotto quasi il 60% in meno di emissioni di CO2!

Il colpevole nel PCC è sempre lui: l’OPC. È responsabile di oltre il 90% dell’EE e del 95% delle emissioni di CO2 del calcestruzzo tradizionale. Una vera mazzata ambientale.

Nell’AAC, invece, i maggiori contributori all’impatto ambientale sono gli attivatori alcalini (Na2SiO3 e NaOH), che insieme pesano per circa il 47% dell’EE e il 52% delle CO2. Anche i leganti (FA e GGBFS) contribuiscono, ma essendo scarti industriali, il loro impatto “di partenza” è molto più basso rispetto all’OPC.

E gli aggregati riciclati? Usare i CRA (come in AAC4) riduce ulteriormente l’impatto: l’AAC4 ha mostrato una riduzione del 70% di EE e del 61% di CO2 rispetto al suo equivalente PCC4! Fantastico! I PCRA (come in AAC5) hanno un impatto leggermente maggiore dei CRA a causa dell’energia e dei materiali usati per il pretrattamento, ma l’AAC5 rimane comunque enormemente più vantaggioso del PCC5 (rispettivamente -39% EE e -54% CO2). Insomma, anche pretrattando gli aggregati, l’AAC rimane la scelta ecologica vincente.

Nota Dolente (per Ora): Il Portafoglio

Ok, l’AAC è più forte e molto più green. Ma quanto costa? Qui, al momento, c’è una piccola nota dolente. Produrre 1 m³ di AAC1 ci è costato circa 14.085 Rupie Indiane (nel contesto del nostro studio), mentre il PCC1 costava solo 7.734 Rupie. L’AAC è risultato circa 1.8-2 volte più costoso del PCC equivalente.

Il principale responsabile di questo costo extra è l’idrossido di sodio (NaOH), uno degli attivatori. La buona notizia è che la ricerca sta esplorando alternative più economiche. Inoltre, usare aggregati riciclati aiuta ad abbassare i costi: l’AAC4 (100% CRA) costava l’11% in meno dell’AAC1, e anche l’AAC5 (100% PCRA) costava il 3% in meno, nonostante il costo del pretrattamento. Quindi, c’è margine per ottimizzare anche dal punto di vista economico, soprattutto considerando che il costo ambientale del PCC non è incluso nel prezzo!

Uno Sguardo Dentro: La Microstruttura

Abbiamo anche dato un’occhiata “al microscopio” (con il SEM) per vedere come cambiava la struttura interna. Nei campioni AAC, abbiamo visto una matrice molto densa formata da gel chiamati N-A-S-H (Sodium Alumino-Silicate Hydrate) o (N-C)-A-S-H (quando c’è anche calcio dalla loppa), che spiega la loro maggiore resistenza. Nei campioni PCC, invece, la struttura era dominata dal classico gel C-S-H (Calcium Silicate Hydrate) e da cristalli di idrossido di calcio (CH). Nei campioni con CRA non trattati (sia PCC che AAC) si notavano più pori e micro-fessure vicino agli aggregati, a causa del vecchio mortaio aderente. Con i PCRA, invece, la struttura appariva più compatta e omogenea, simile a quella ottenuta con gli aggregati naturali. Questo conferma che il pretrattamento migliora l’adesione tra aggregato e pasta legante.

Conclusioni: Un Futuro Sostenibile è Possibile!

Allora, cosa ci portiamo a casa da questo viaggio nel mondo del calcestruzzo innovativo?

- Il Calcestruzzo Alcali-Attivato (AAC) è una bomba: generalmente più resistente del calcestruzzo tradizionale (PCC).

- L’AAC ha un impatto ambientale drasticamente inferiore, con riduzioni enormi di energia incorporata (fino al 70%) e emissioni di CO2 (fino al 61%) rispetto al PCC.

- Usare Aggregati Riciclati (CRA) è fattibile e vantaggioso sia economicamente che ambientalmente, anche se può ridurre un po’ la resistenza.

- Il Pretrattamento degli Aggregati Riciclati (PCRA) è una strategia efficace per recuperare gran parte della resistenza persa, ottenendo un calcestruzzo AAC forte e super-sostenibile (raggiunge il 90% della resistenza dell’AAC con aggregati naturali!).

- Il costo dell’AAC è attualmente più alto, principalmente a causa degli attivatori, ma l’uso di aggregati riciclati aiuta a ridurlo e la ricerca su attivatori alternativi è in corso.

Certo, c’è ancora lavoro da fare. Bisogna affinare le analisi del ciclo di vita (magari includendo i trasporti, che noi abbiamo trascurato) e studiare più a fondo la durabilità a lungo termine di questi materiali. Ma i risultati sono incredibilmente promettenti!

Stiamo parlando di trasformare scarti industriali e macerie edili in un materiale da costruzione performante ed ecologico. È un passo enorme verso un’edilizia davvero sostenibile, in linea con gli Obiettivi di Sviluppo Sostenibile delle Nazioni Unite (in particolare SDG 9, 12 e 13). Immaginate città costruite con materiali che non solo sono robusti, ma che hanno anche contribuito a pulire il pianeta invece che inquinarlo. Non è un futuro per cui vale la pena lavorare? Io credo proprio di sì!

Fonte: Springer