IN718 Ibrido: La Sfida Affascinante della Brasatura tra Manifattura Additiva e Tradizionale!

Ciao a tutti, appassionati di materiali e tecnologie! Oggi voglio portarvi con me in un viaggio affascinante nel mondo della manifattura avanzata, esplorando qualcosa che sta aprendo porte incredibili nell’industria: la brasatura di giunti ibridi. Immaginate di poter combinare il meglio di due mondi: la precisione e la libertà di design della manifattura additiva (come la PBF-LB/M, ovvero la fusione laser su letto di polvere) con la robustezza e l’economicità dei componenti prodotti in modo convenzionale. Sembra fantastico, vero? Ed è proprio qui che entra in gioco la nostra superlega protagonista: l’IN718.

Perché Puntare sui Giunti Ibridi?

La manifattura additiva è una vera rivoluzione: ci permette di creare pezzi con geometrie complessissime, ottimizzando l’uso del materiale e accorciando i tempi di sviluppo. Tuttavia, diciamocelo, costruire pezzi molto grandi o con geometrie semplici usando processi come il PBF-LB/M può essere lento e costoso. Ecco l’idea geniale: perché non combinare componenti “massicci” realizzati tradizionalmente con strutture più intricate e funzionali create additivamente? Questo approccio ibrido può essere la chiave per rendere la produzione più economica, specialmente per quei componenti che hanno bisogno di complessità solo in aree specifiche.

E come uniamo questi due mondi? La brasatura si rivela una tecnica particolarmente adatta. Offre una versatilità quasi illimitata nelle geometrie della zona di giunzione ed è un processo ben consolidato. Ma attenzione, non è tutto così semplice! Durante la brasatura, si crea una lega tra il metallo d’apporto fuso e i materiali base. Questo processo dipende moltissimo dalla microstruttura dei materiali che stiamo unendo. E qui sta il punto cruciale: l’IN718 prodotto additivamente ha una microstruttura diversa da quello convenzionale. Questo significa che dobbiamo capire bene come si comporta durante la brasatura.

IN718 e VZ2177: I Protagonisti dell’Esperimento

L’IN718 è una superstar tra le superleghe a base nichel. Lo troviamo ovunque ci siano alte temperature e condizioni estreme: motori aeronautici, turbine, persino in campo medicale. La sua forza deriva da una complessa composizione (nichel, cromo, ferro, niobio, molibdeno…) e dalla capacità di formare fasi rafforzanti (γ′ e γ′′) dopo un adeguato trattamento termico.

Per unire i nostri pezzi di IN718 (sia convenzionali che prodotti via PBF-LB/M), abbiamo usato un metallo d’apporto specifico, il VZ2177, fornito sotto forma di un sottile foglio (50 µm). Questo materiale è a base nichel ma contiene anche fosforo. Come vedremo, il fosforo gioca un ruolo importante, e non sempre positivo, nella microstruttura finale del giunto.

L’obiettivo del nostro studio era proprio questo: confrontare la brasatura di giunti “convenzionali” (IN718 tradizionale con IN718 tradizionale) con quella di giunti “ibridi” (IN718 PBF-LB/M con IN718 tradizionale), usando il VZ2177. Volevamo capire come le differenze microstrutturali iniziali influenzassero il processo e le proprietà finali.

L’Esperimento: Come Abbiamo Fatto?

Abbiamo preso delle barrette di IN718: alcune convenzionali, altre prodotte con la tecnica PBF-LB/M (nello specifico, con una macchina SLM280) e poi trattate termicamente per uniformarle il più possibile allo stato del materiale convenzionale. Abbiamo pulito accuratamente i campioni e li abbiamo assemblati, interponendo il foglio di VZ2177. Per creare il giunto ibrido, abbiamo messo sotto il pezzo convenzionale più grande e sopra quello PBF-LB/M più piccolo. Per il giunto convenzionale, entrambi i pezzi erano di materiale tradizionale.

Poi, via nel forno a vuoto! Abbiamo seguito un preciso ciclo termico: riscaldamento controllato, soste a 450°C e 895°C per uniformare la temperatura, e poi la fase clou: la brasatura a 1090°C in alto vuoto. Abbiamo testato due diversi tempi di permanenza a questa temperatura: 15 minuti e 60 minuti, per vedere l’effetto della durata del processo. Dopo la brasatura, un raffreddamento rapido con argon e, successivamente, un trattamento termico di invecchiamento in due stadi (720°C per 8 ore e 620°C per 8 ore) per sviluppare le famose fasi rafforzanti γ′ e γ′′.

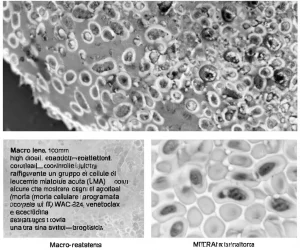

Una volta pronti i campioni, è iniziata la fase di analisi: abbiamo tagliato, inglobato in resina, lucidato e attaccato chimicamente le sezioni trasversali per osservare la microstruttura al microscopio ottico ed elettronico a scansione (SEM). Con l’analisi EDX abbiamo determinato la composizione chimica delle diverse fasi. Infine, abbiamo misurato la durezza (HV0.1) e, soprattutto, la resistenza meccanica a trazione dei giunti.

Uno Sguardo da Vicino: Microstruttura a Confronto

Cosa abbiamo scoperto osservando i giunti al microscopio?

Giunti Convenzionali (Tradizionale/Tradizionale):

- A 15 minuti: Al centro della zona brasata, vediamo delle fasi scure (probabilmente fosfuri ricchi di cromo) immerse in fasi più chiare e globulari (soluzione solida a base nichel). Nell’interfaccia tra metallo d’apporto e base, si formano dei precipitati che penetrano leggermente nel materiale base.

- A 60 minuti: La zona brasata si allarga. Le fasi scure diventano più continue, formando una sorta di miscela eutettica al centro. I precipitati nelle zone di diffusione diventano più evidenti e penetrano più in profondità. È interessante notare che il fosforo sembra diffondere preferenzialmente verso uno dei due pezzi (quello superiore nel nostro setup).

Giunti Ibridi (PBF-LB/M / Tradizionale):

- A 15 minuti: La microstruttura è simile a quella convenzionale, ma la fase scura al centro appare più continua fin da subito. Notiamo anche una fila aggiuntiva di fasi che si forma vicino all’interfaccia con il materiale PBF-LB/M. La diffusione del fosforo sembra avvenire quasi esclusivamente verso il lato PBF-LB/M.

- A 60 minuti: La zona brasata diventa più spessa e asimmetrica. La miscela eutettica centrale cresce, e la struttura a doppia fila vicino al lato PBF-LB/M è ancora più marcata. La cosa più preoccupante è che, specialmente con il tempo di brasatura più lungo, abbiamo iniziato a osservare delle cricche! Queste sembrano formarsi proprio vicino al lato PBF-LB/M, lungo le fasi scure e fragili ricche di fosforo.

L’ipotesi è che la microstruttura più fine e forse diversa del materiale PBF-LB/M influenzi la diffusione degli elementi (specialmente il fosforo) dal metallo d’apporto fuso. Questo porta a una concentrazione di fasi fragili e a tensioni residue durante il raffreddamento, che possono innescare le cricche, soprattutto con tempi di processo più lunghi.

Durezza e Resistenza: Le Proprietà Meccaniche

Le differenze microstrutturali si riflettono inevitabilmente sulle proprietà meccaniche.

Durezza:

In generale, la zona centrale della brasatura tende ad avere una durezza inferiore rispetto alle zone di diffusione, almeno inizialmente. Con l’aumentare del tempo di brasatura, la durezza al centro aumenta significativamente in entrambi i tipi di giunto, a causa della crescita delle fasi intermetalliche fragili. Nei giunti ibridi, la zona di diffusione sul lato PBF-LB/M mostra una durezza più elevata, specialmente a tempi brevi, confermando la maggiore presenza di precipitati fragili dovuta alla diffusione preferenziale del fosforo. A 60 minuti, però, è la zona di diffusione inferiore (lato convenzionale) a diventare più dura nel giunto ibrido, un risultato un po’ inaspettato che merita approfondimento.

Resistenza a Trazione:

Qui arriva la nota dolente per i giunti ibridi.

- I giunti convenzionali mostrano una buona resistenza, superando i 400 MPa sia a 15 che a 60 minuti, con valori molto consistenti.

- I giunti ibridi, invece, raggiungono valori significativamente più bassi, circa il 30% in meno (attorno ai 290-300 MPa), e mostrano una variabilità molto maggiore, soprattutto a 60 minuti.

Questa riduzione di resistenza e l’alta variabilità nei giunti ibridi sono quasi certamente legate alla presenza delle microcricche che abbiamo osservato nella microstruttura. Anche se la frattura, quando avviene, si localizza principalmente al centro della zona brasata (dove ci sono le fasi fragili ricche di fosforo) in entrambi i tipi di giunto, le cricche preesistenti nei giunti ibridi ne compromettono le prestazioni complessive.

Cosa Portiamo a Casa?

Questo studio ci ha mostrato che sì, è possibile brasare giunti ibridi tra IN718 prodotto additivamente e convenzionalmente usando il VZ2177. Tuttavia, non è una passeggiata. Le differenze nella microstruttura del materiale PBF-LB/M influenzano la diffusione, portando alla formazione di zone più fragili e, soprattutto con tempi di brasatura prolungati, all’innesco di cricche. Questo si traduce in una resistenza meccanica inferiore e più variabile rispetto ai giunti convenzionali.

La sfida ora è capire ancora meglio i meccanismi di diffusione e la formazione delle fasi durante la brasatura di questi sistemi ibridi. L’obiettivo? Trovare il modo di controllare la microstruttura, evitare le cricche e migliorare le proprietà meccaniche dei giunti ibridi, per poter sfruttare appieno il potenziale enorme di questa combinazione tecnologica. Il cammino è ancora lungo, ma la direzione è tracciata!

Fonte: Springer