Batterie Litio-Zolfo: Il Rivestimento Polimerico Super-Elastico che Promette Miracoli!

Ciao a tutti! Oggi voglio parlarvi di una sfida enorme nel mondo dell’energia, specialmente per le auto elettriche: come farle andare più lontano con una sola carica? Le batterie agli ioni di litio che usiamo oggi sono fantastiche, ma hanno i loro limiti. Ecco perché noi ricercatori stiamo esplorando nuove strade, e una delle più promettenti sono le batterie litio-zolfo (LSB). Immaginate batterie con una densità energetica teorica dieci volte superiore a quelle attuali! Sembra un sogno, vero?

Il Tallone d’Achille delle Batterie allo Zolfo

Purtroppo, come in tutte le belle storie, c’è un “ma”. Le batterie litio-zolfo, nonostante il loro potenziale incredibile, soffrono di alcuni problemi seri che ne frenano la diffusione commerciale. Uno dei più grandi grattacapi è la stabilità ciclica, ovvero quanto a lungo la batteria mantiene le sue prestazioni carica dopo carica. Il problema risiede in gran parte nel catodo di zolfo.

Pensateci: durante i cicli di carica e scarica, lo zolfo si trasforma in solfuro di litio (Li2S) e viceversa. Questo processo comporta un’enorme variazione di volume, circa l’80%! È come se il catodo si gonfiasse e sgonfiasse continuamente. Questo stress meccanico, ciclo dopo ciclo, porta alla formazione di crepe, al distacco del materiale attivo e alla perdita di contatto elettrico. Immaginate un elastico tirato troppe volte: alla fine si spezza. Questo fenomeno è ancora più critico quando si cerca di aumentare la quantità di zolfo per ottenere batterie più potenti.

Un altro problema è il cosiddetto “effetto navetta dei polisolfuri“: composti intermedi di zolfo si sciolgono nell’elettrolita e migrano verso l’anodo di litio, reagendo con esso e causando un’autoscarica e un degrado generale della batteria. Insomma, il catodo di zolfo è un po’ una primadonna: potentissimo ma fragile e difficile da gestire.

La Nostra Idea: Un “Cappotto” Super-Elastico!

Di fronte a questa sfida, abbiamo pensato: e se potessimo dare al catodo di zolfo una sorta di “cappotto” protettivo, ma non uno qualsiasi? Un cappotto super-elastico, capace di assecondare le sue espansioni e contrazioni senza rompersi e, magari, capace anche di trattenere quei fastidiosi polisolfuri?

E qui entra in gioco la nostra soluzione: un rivestimento polimerico sottilissimo, applicato tramite una tecnica chiamata deposizione chimica da vapore iniziata (iCVD). Cos’è l’iCVD? Immaginatela come una “verniciatura a spruzzo” molecolare in fase gassosa. Permette di creare strati polimerici estremamente uniformi, sottili (parliamo di decine di nanometri!) e conformi, cioè che rivestono perfettamente ogni anfratto della superficie porosa del catodo, senza però ostruirne i pori essenziali per il passaggio degli ioni. Il tutto avviene a temperatura ambiente e senza usare solventi, evitando così di danneggiare il catodo stesso. Un sacco di vantaggi rispetto ai metodi tradizionali di rivestimento in soluzione!

Per il nostro “cappotto”, abbiamo scelto una combinazione speciale di due monomeri: l’idrossietil acrilato (HEA) e il 1,3,5-trivinil-1,3,5-trimetilciclotrisilossano (V3D3). L’HEA conferisce al polimero flessibilità e affinità con l’elettrolita (importante per non ostacolare il funzionamento della batteria), mentre il V3D3 agisce come un agente reticolante, aggiungendo robustezza e resistenza meccanica. Variando le proporzioni di questi due componenti (li abbiamo chiamati pH1V2, pH1V1, pH2V1 a seconda del rapporto HEA:V3D3), possiamo letteralmente “accordare” le proprietà meccaniche del rivestimento.

Messo alla Prova: Elasticità e Performance

Abbiamo quindi preparato dei catodi di zolfo con un carico di zolfo bello alto (6 mg/cm², necessario per alte prestazioni) e li abbiamo rivestiti con il nostro copolimero usando l’iCVD, testando diverse composizioni e spessori. Lo spessore ottimale si è rivelato essere intorno ai 90 nanometri: abbastanza spesso da proteggere, ma non così tanto da creare resistenza al passaggio degli ioni.

E i risultati? Beh, lasciatemelo dire, sono stati entusiasmanti! Abbiamo preso dei campioni del nostro polimero (in particolare il pH1V1, con rapporto 1:1 tra HEA e V3D3) e li abbiamo sottoposti a test di trazione. Ragazzi, questo materiale è incredibilmente elastico! È riuscito ad allungarsi fino al 150% della sua lunghezza originale prima di rompersi, e anche dopo ripetuti cicli di allungamento e rilascio, tornava perfettamente alla sua forma iniziale. Immaginate un elastico super resistente! Al contrario, il polimero con più V3D3 (pH1V2) era più rigido ma si rompeva prima (50% di allungamento), mentre quello con più HEA (pH2V1) era ancora più elastico (200%) ma meno robusto. Il pH1V1 sembrava proprio avere il giusto equilibrio.

Ma la vera prova del nove era vedere come si comportavano le batterie. Abbiamo assemblato delle celle a moneta (quelle piatte, tipo orologio) con i nostri catodi rivestiti e le abbiamo confrontate con celle aventi catodi “nudi”, senza rivestimento.

Risultati Che Fanno la Differenza

I risultati dei test elettrochimici sono stati netti. Il catodo nudo ha mostrato un rapido calo di capacità: dopo 100 cicli di carica/scarica, aveva perso il 35% della sua capacità iniziale. I catodi rivestiti, invece, hanno mostrato una stabilità decisamente superiore. Il migliore è stato proprio il catodo rivestito con pH1V1: dopo 100 cicli, aveva mantenuto ben il 93% della sua capacità iniziale! Un miglioramento pazzesco! Anche gli altri rivestimenti (pH2V1 e pH1V2) hanno migliorato la stabilità rispetto al catodo nudo (82% e 76% di mantenimento rispettivamente), ma il pH1V1 ha davvero brillato per il suo equilibrio tra elasticità e robustezza.

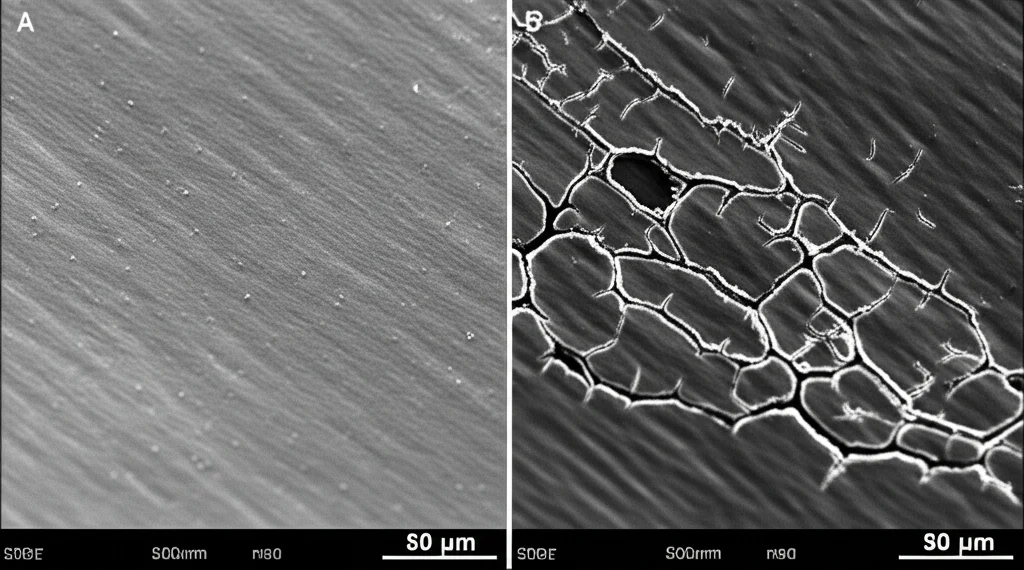

Abbiamo poi esaminato i catodi al microscopio elettronico dopo i 100 cicli. Il catodo nudo era un disastro: pieno di crepe profonde e frammenti staccati, la prova evidente dello stress meccanico subito. Al contrario, i catodi rivestiti con pH1V1 e pH1V2 erano perfettamente integri, senza crepe! Il rivestimento pH1V1, in particolare, era ancora lì, ben adeso alla superficie, a dimostrazione della sua capacità di resistere allo stress ciclico. Il catodo con pH2V1 (quello troppo “morbido”) mostrava qualche crepa, mentre nel caso del pH1V2 (quello troppo “rigido”), sembrava che parti del rivestimento si fossero staccate, indicando che era troppo fragile. Questo conferma che trovare il giusto bilanciamento delle proprietà meccaniche è cruciale.

Ma non è finita qui! Ricordate l’effetto navetta dei polisolfuri? Abbiamo notato che l’elettrolita nelle celle con il catodo rivestito con pH1V1 rimaneva molto più chiaro rispetto a quello delle celle con catodo nudo, che diventava giallo scuro. Questo è un segno qualitativo che il nostro rivestimento agisce anche da barriera, limitando la fuoriuscita dei polisolfuri dal catodo. Misure più precise (cronoamperometria) hanno confermato quantitativamente che la “corrente di navetta” era significativamente ridotta nei catodi rivestiti, specialmente con il rivestimento pH1V1. Meno polisolfuri in giro significa meno reazioni indesiderate e una batteria più stabile e duratura.

Infine, le misure di impedenza elettrochimica (che ci dicono quanto è “difficile” per la corrente passare attraverso le varie parti della batteria) hanno mostrato che, mentre nel catodo nudo le resistenze aumentavano drasticamente dopo 100 cicli (a causa del danneggiamento), nei catodi rivestiti, specialmente nel pH1V1, l’interfaccia tra elettrodo ed elettrolita rimaneva molto più stabile.

Verso Batterie Più Robuste e Performanti

In sintesi, abbiamo dimostrato che applicare un sottile strato di un copolimero super-elastico (HEA-co-V3D3) sulla superficie di un catodo di zolfo tramite iCVD è una strategia vincente. Questo rivestimento, con le giuste proprietà meccaniche (come nel caso del pH1V1), riesce a:

- Tollerare lo stress meccanico dovuto alle variazioni di volume, prevenendo la formazione di crepe e il degrado del catodo.

- Migliorare drasticamente la stabilità ciclica e il mantenimento della capacità della batteria.

- Ridurre l’effetto navetta dei polisolfuri, agendo come una barriera protettiva.

- Mantenere una buona bagnabilità con l’elettrolita e interfacce stabili.

La cosa bella è che questa tecnica iCVD è versatile e può essere applicata a catodi già formati, potenzialmente come un “upgrade” per migliorare diversi tipi di elettrodi per batterie litio-zolfo. Crediamo che questo approccio apra nuove strade per sviluppare finalmente batterie litio-zolfo ad alte prestazioni, più durature e affidabili, avvicinandoci a quell’obiettivo di auto elettriche con autonomie sempre maggiori. C’è ancora lavoro da fare, ma la strada sembra quella giusta!

Fonte: Springer