Robot che Tessono il Futuro: Gusci di Calcestruzzo Rivoluzionari con l’Avvolgimento di Fibre!

Amici appassionati di innovazione e architettura, preparatevi! Oggi vi porto alla scoperta di una tecnologia che sembra uscita da un film di fantascienza, ma che è incredibilmente reale e promette di rivoluzionare il modo in cui costruiamo: l’avvolgimento robotizzato di fibre per creare casseforme e armature per elementi in calcestruzzo simili a gusci. Immaginate strutture leggere, resistentissime e dalle forme complesse, realizzate con una precisione millimetrica e uno spreco di materiali ridotto all’osso. Sembra un sogno? Beh, continuate a leggere, perché sto per raccontarvi come questo sogno stia diventando realtà!

Un Problema Antico: La Complessità delle Casseforme Tradizionali

Da sempre, architetti e ingegneri sono affascinati dai gusci in calcestruzzo. Pensate a quelle coperture sinuose, a quelle volte eleganti che sfidano la gravità. Queste strutture sono fantastiche perché offrono un rapporto resistenza-peso eccezionale e incarnano magnificamente il principio “la forma segue la forza”. Grandi maestri come Nervi, Candela o Müther ci hanno lasciato esempi sbalorditivi. Tuttavia, c’è sempre stato un “ma”: la loro costruzione. Realizzare queste forme complesse richiedeva (e spesso richiede ancora) impalcature e casseforme mastodontiche, con costi di materiale e manodopera da capogiro. Pensate al lavoro certosino per costruire lo scheletro di legno o metallo che darà forma al calcestruzzo, per poi smantellare tutto. Uno spreco enorme!

Qualcuno, come Müther con la sua “Kurmuschel”, aveva già intuito la via, applicando il calcestruzzo direttamente su una rete prefabbricata, riducendo la necessità di casseforme imponenti. Però, sia la creazione dell’armatura che l’applicazione del calcestruzzo erano processi manuali, lunghi e faticosi, che richiedevano operai specializzati. Insomma, c’era bisogno di una svolta.

La Svolta Digitale: Robot al Lavoro!

Ed eccoci al dunque! La rivoluzione è arrivata con il design computazionale e la fabbricazione digitale. Oggi, grazie a strumenti parametrici, possiamo progettare tenendo conto fin da subito dei requisiti strutturali e delle caratteristiche dei metodi di produzione. E la stampa 3D? Ha aperto la strada a una libertà di forme mai vista prima, con la promessa di una fabbricazione automatizzata.

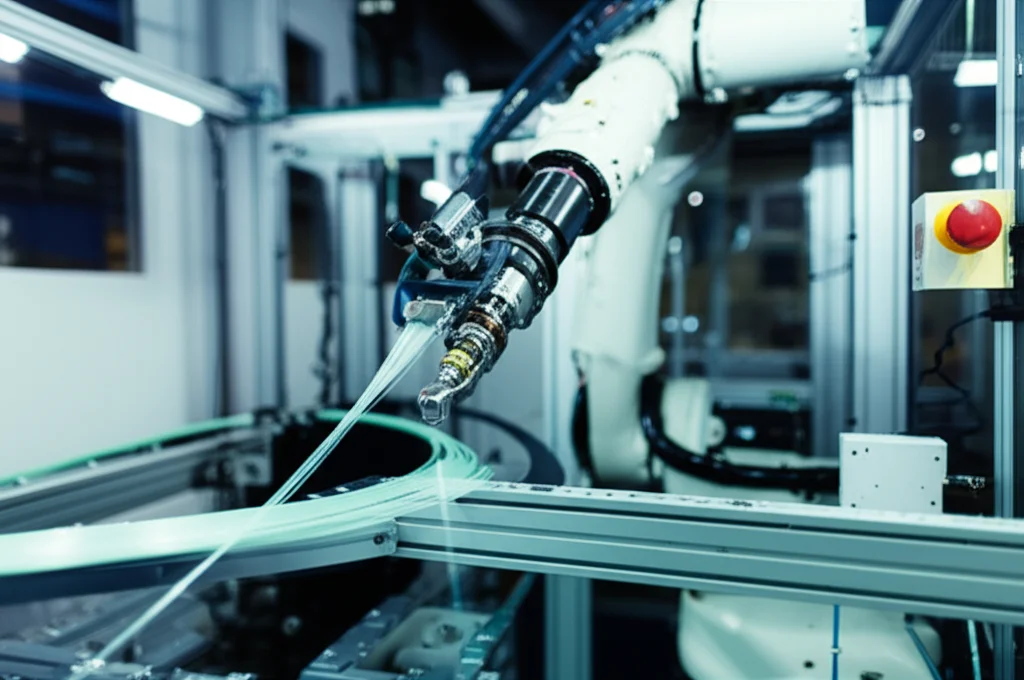

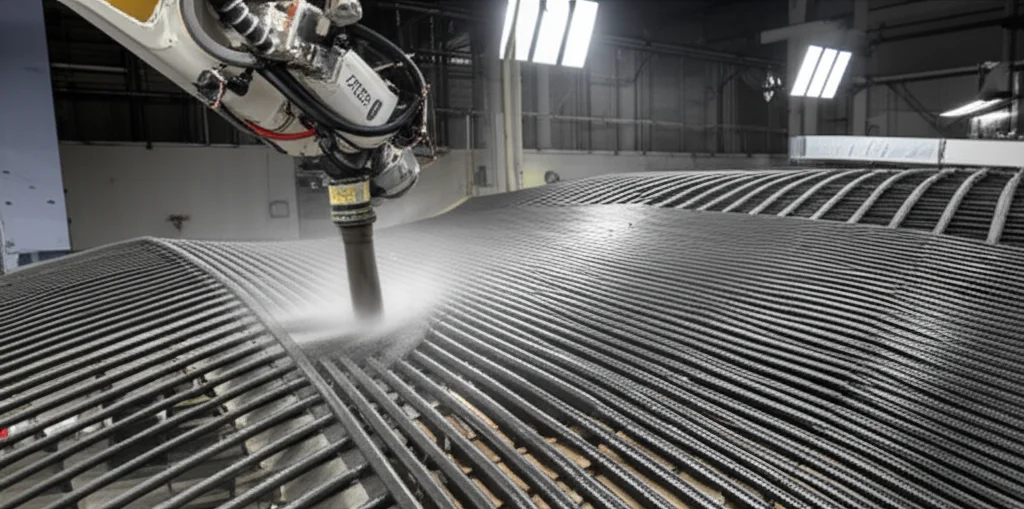

La ricerca di cui vi parlo oggi si inserisce proprio qui, con l’obiettivo di creare un processo completamente digitale per progettare e produrre elementi in calcestruzzo armato simili a gusci. L’idea geniale? Combinare due tecniche potentissime: l’Avvolgimento Robotizzato di Fibre e la Stampa 3D di Calcestruzzo Proiettato (SC3DP). In pratica, un robot “tesse” una struttura di fibre continue ad alta resistenza (come vetro o carbonio) attorno a un telaio. Questa ragnatela tecnologica non è solo l’armatura dell’elemento finale, ma funge anche da cassaforma “persa”, cioè rimane integrata nel pezzo. Su questa struttura, poi, un altro braccio robotico spruzza il calcestruzzo con precisione millimetrica. Il risultato? Meno sprechi, meno costi e una libertà formale incredibile.

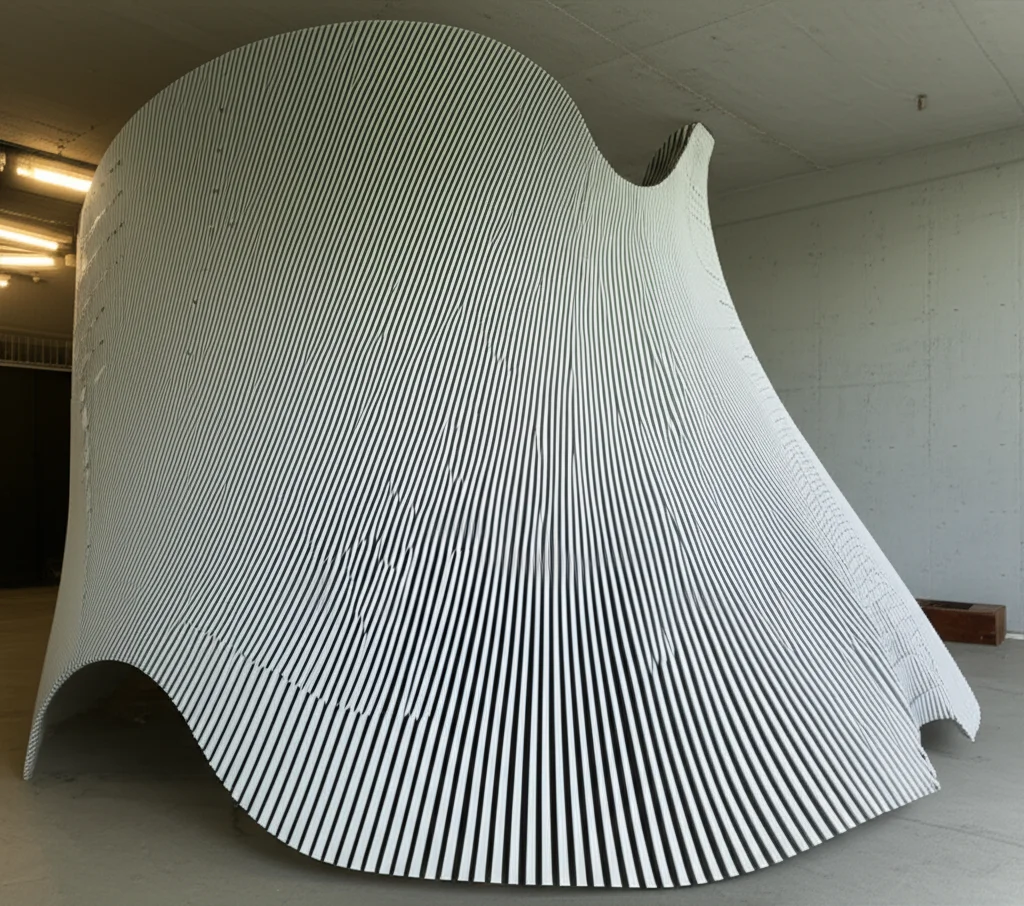

Ma non è solo una questione tecnica. C’è anche un potenziale estetico enorme! Immaginate le texture, le trame che si possono creare. È un nuovo linguaggio architettonico che sta nascendo.

Esplorare le Forme: Quando gli Studenti Diventano Pionieri

Per capire a fondo le potenzialità di questo processo, pensate che è stato organizzato un vero e proprio laboratorio di design. Agli studenti è stato chiesto di esplorare come l’avvolgimento robotizzato di fibre potesse generare elementi a guscio in calcestruzzo. L’obiettivo era arrivare a progettare e costruire un piccolo padiglione. Armati di taglierine laser, stampanti 3D desktop e fresatrici CNC, hanno iniziato a sperimentare, prima manualmente, avvolgendo fili su telai in scala ridotta.

Sono emerse cose interessantissime! Ad esempio, si è visto che i fili incrociati non sempre si toccano, creando regioni volumetriche, e che la sequenza di avvolgimento può generare densità di maglia variabili. Lavorando in gruppo, hanno affinato i loro progetti, ispirandosi anche alla famosa “Kurmuschel” di Müther, fino ad arrivare a un design finale per un segmento di padiglione da realizzare, questa volta, con i robot e in scala reale. Questo processo iterativo, fatto di prove, errori e scoperte, è fondamentale per spingere sempre più in là i confini della fabbricazione digitale.

Quando si è passati dalla scala del modello alla fabbricazione robotica reale, sono stati necessari degli aggiustamenti. Ad esempio, sono state introdotte delle pieghe per aumentare la rigidezza geometrica, insieme ad altri dettagli per rendere il tutto fattibile. È un continuo dialogo tra design e fabbricazione.

Il Cuore della Fabbricazione: Materiali e Processi

Ma come funziona esattamente questo processo? Immaginate un laboratorio super tecnologico, il Digital Building Fabrication Laboratory (DBFL) alla TU Braunschweig in Germania. Qui, due carriponte si muovono su un’area di lavoro bella grande. Uno può fare lavorazioni a cinque assi, l’altro è equipaggiato con un braccio robotico Stäubli TX 200, che può montare diversi “attrezzi”: uno per l’avvolgimento delle fibre e uno per lo SC3DP.

Per l’armatura, si usa un nastro di fibre di vetro E-glass (9600 tex) impregnato con resina epossidica L-285, che forma un trefolo di circa 3 mm di diametro. A questo viene aggiunto un filato di vetro ritorto per creare un profilo superficiale che migliori l’adesione col calcestruzzo. Per lo SC3DP, si utilizza un calcestruzzo a grana fine modificato con polimeri, pompato attraverso un tubo fino all’ugello del robot.

La strategia di base è questa:

- Si assembla un telaio.

- Il robot avvolge le fibre attorno a dei perni sul telaio, creando l’armatura e una superficie di base.

- Su questa superficie “tessile” si applica il calcestruzzo proiettato (SC3DP).

- Una volta indurito, si può capovolgere la struttura, rimuovere il telaio (se progettato per essere riutilizzabile) e applicare calcestruzzo anche sull’altro lato per inglobare completamente l’armatura.

Il punto critico è far sì che la struttura di fibre agisca efficacemente da cassaforma.

La Sfida della Cassaforma Tessile: Prove ed Errori (e una Soluzione Brillante!)

Uno dei primi problemi da risolvere è stato: come evitare che il calcestruzzo spruzzato attraversi la rete di fibre? Non bastava modificare la fluidità del calcestruzzo. Allora si sono esplorate due strade.

Tentativo 1: Scudo Sincronizzato. L’idea era di avere un secondo robot che, dal lato opposto a quello di spruzzo, muovesse uno “scudo” in sincronia con l’ugello del calcestruzzo. Questo scudo avrebbe dovuto trattenere il materiale in eccesso e lisciare la superficie. Purtroppo, i risultati non sono stati soddisfacenti: si formavano dei vuoti tra la rete e lo scudo, e il calcestruzzo si attaccava allo scudo stesso, rovinando la finitura. Cambiare materiale dello scudo (acciaio, PTFE, PLA stampato) non ha risolto granché.

Tentativo 2: Fibre Corte Spruzzate Insieme al Calcestruzzo. Ispirati da altre tecniche, si è provato a spruzzare contemporaneamente fibre di vetro corte e calcestruzzo, sperando che le fibre corte creassero una sorta di barriera. Anche qui, problemi: le fibre tendevano a depositarsi o sotto o sopra lo strato di calcestruzzo, e se si depositavano in mezzo, causavano delaminazione. Inoltre, la superficie non risultava continua e c’era comunque parecchio materiale in eccesso.

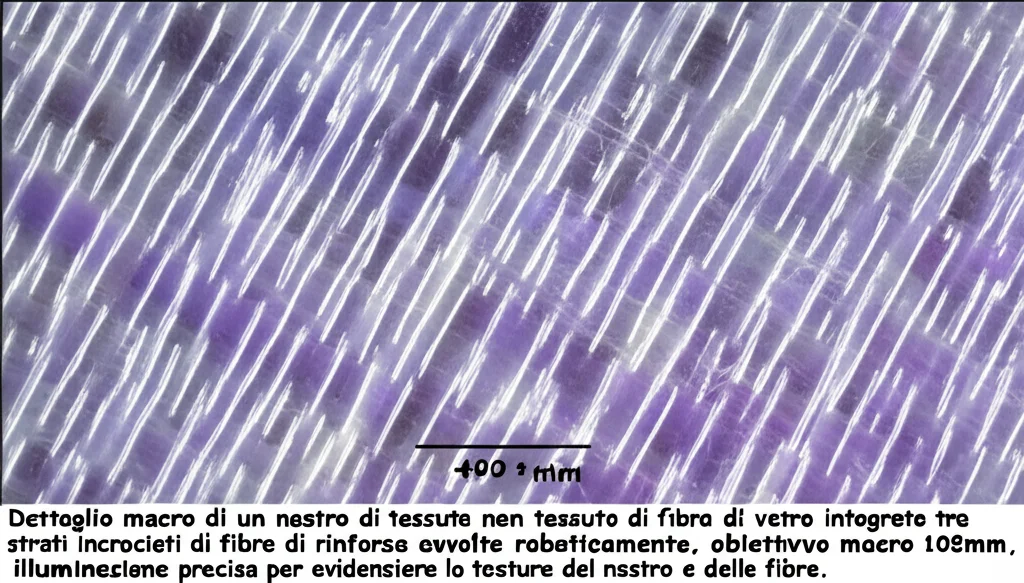

La Soluzione Vincente: il Nastro in Tessuto Non Tessuto di Vetro! E qui arriva il colpo di genio, ispirato alle casseforme tessili e all’Automated Tape Laying (ATL). Si è pensato di integrare un nastro sottile ma denso direttamente durante il processo di avvolgimento delle fibre. La scelta è caduta su un nastro in “fleece” di fibra di vetro, tipo quelli usati per prevenire crepe nelle costruzioni a secco. È abbastanza denso da trattenere il calcestruzzo, ma poroso al punto giusto da permettere una buona adesione e l’applicazione del calcestruzzo da entrambi i lati.

Sfruttando la natura “individualizzata” dell’avvolgimento, il nastro viene depositato contemporaneamente al trefolo di fibre, posizionandosi tra due strati incrociati della griglia. Questo crea uno strato di cassaforma senza bisogno di passaggi aggiuntivi. Le prove manuali su superfici a doppia curvatura hanno mostrato che il nastro si adattava bene a torsioni e sovrapposizioni. Per automatizzare il tutto, è stato sviluppato un prototipo di effettore finale per il robot, capace di svolgere il nastro, guidarlo e tagliarlo al momento giusto, il tutto sincronizzato con il movimento del trefolo di fibra principale. Un meccanismo ingegnoso che non necessita di colle istantanee, perché il nastro viene bloccato meccanicamente dalle fibre e ulteriormente consolidato dalla resina che indurisce.

Progettare la “Tessitura”: Simulazione e Telai Intelligenti

Per usare questa tecnica al meglio, servono alcuni requisiti per la cassaforma in fibre avvolte:

- Creare una superficie continua.

- Avere una distribuzione omogenea della maglia.

- Usare il minor numero possibile di telai.

- Garantire sufficiente rigidezza del telaio e della maglia di fibre per sostenere il calcestruzzo fresco.

Per ottenere una maglia omogenea, si punta a pattern regolari, come le griglie quadrate, che sono efficienti in termini di consumo di fibre. Trasferire queste griglie su telai curvi nello spazio non è banale. Qui entra in gioco la simulazione. Non si fa una simulazione fisica super dettagliata, troppo complessa. Si approssimano le fibre come non elastiche. Finché la rigidezza reale è alta rispetto alla tensione di avvolgimento, le deviazioni sono piccole. L’algoritmo simula che i trefoli già posati non vengano modificati da quelli successivi. I trefoli liberi si tendono in linea retta tra i punti di ancoraggio. Quando le fibre si incrociano e si sovrappongono, possono essere deflesse, seguendo il percorso più breve possibile (una geodesica) sulle aree convesse, mentre “saltano” in linea retta sopra le aree concave. Questa simulazione aiuta a trovare la forma desiderata, a ottenere una maglia omogenea e a rilevare zone “volumetriche” dove gli strati di fibre si separano, cosa da evitare per una buona cassaforma.

Anche i telai sono importanti. Devono essere riutilizzabili! Per le sezioni dritte, si usano profili d’acciaio. I perni cilindrici su cui si avvolgono le fibre sono saldati. Delle bussole stampate in 3D in PETG separano le fibre dai perni e aumentano il diametro del perno per non danneggiare le fibre. Se tutti i perni puntano nella stessa direzione, il telaio si può sfilare. Per le parti curve del telaio, i perni sono avvitati. La progettazione dei telai è cruciale: devono essere rigidi ma facili da montare e smontare.

Il Balletto dei Robot: Pianificazione dei Percorsi

Programmare il robot per l’avvolgimento non è come programmare una normale stampante 3D. Il percorso dell’effettore finale non coincide esattamente con la posizione finale della fibra, perché bisogna tener conto di come la fibra si tende tra i perni. Bisogna anche evitare collisioni con i perni stessi. Si definisce una sequenza di avvolgimento (ad esempio, a meandro) e una routine specifica per “aggirare” i perni. Si tiene conto anche dello spessore delle fibre e si può aggiungere un offset per evitare collisioni. L’orientamento dell’effettore è gestito in modo da garantire accessibilità continua.

Per il calcestruzzo, si usa una variante dello SC3DP chiamata Robotic Area Shotcrete Printing (RASP). Invece di strati sovrapposti, si spruzzano strati adiacenti su un’ampia area per ottenere un’applicazione sottile e uniforme. Per le grandi superfici a doppia curvatura del dimostratore, si usano delle “tween curves” (curve interpolate tra i bordi della superficie) per generare i percorsi. La larghezza del getto di calcestruzzo è controllata variando la distanza dell’ugello dalla superficie: più vicino è l’ugello, più stretto è il getto. Per compensare la diversa quantità di materiale depositato a diverse distanze, si modula la velocità di avanzamento del robot. Questo permette di controllare lo spessore del rivestimento in modo mirato, applicando anche gradienti di spessore se necessario. Le aree dei bordi, più strette, vengono trattate separatamente. Infine, una passata di fresatura CNC a calcestruzzo “verde” (appena indurito ma non completamente maturo) definisce i bordi con precisione.

Il Dimostratore Prende Forma: Osservazioni dalla Fabbricazione

E così, il dimostratore in scala reale è stato fabbricato! Prima l’avvolgimento delle fibre senza nastro, poi quello con il nastro integrato. La precisione del posizionamento del telaio (assistito dal robot) è stata fondamentale. Si sono notate piccole deviazioni geometriche dovute alla flessione del primo strato di fibre. Il nastro ha aderito bene nelle zone convesse, un po’ meno in quelle piane, dove si sono formate piccole ondulazioni. Il taglio del nastro ha funzionato alla grande. L’inclusione del nastro ha allungato un po’ i tempi, ma ne è valsa la pena.

Poi è toccato al calcestruzzo. Prima una prova su un foglio di plastica a protezione della cassaforma tessile, per validare i parametri. Poi, via la plastica e spruzzo vero e proprio! Le “ribbons” (le fasce laterali) sono state riempite come previsto. Quando si è passati alle grandi superfici, si è notato che il calcestruzzo non si distribuiva fluidamente come sulla plastica, probabilmente a causa della natura assorbente del nastro in fleece asciutto. Nonostante questo, si è formata una copertura omogenea. Purtroppo, durante lo spruzzo si sono formati dei buchi nel nastro, specialmente vicino ai bordi. Le cause? Forse l’impatto del getto, la granulometria del calcestruzzo o una sovrapposizione insufficiente del nastro. Nonostante i movimenti complessi, il robot ha seguito i percorsi fluidamente. La superficie finale aveva la texture desiderata, con i percorsi parametrici sottilmente riconoscibili e un gradiente visibile di spessore. Le fibre e i perni sembravano ben inglobati.

Le misurazioni successive hanno confermato spessori medi di circa 9.9 mm alla base e 6.8 mm in cima, un po’ di più del previsto, in parte dovuto alla rugosità superficiale. La fresatura a verde dei bordi è andata liscia. Dopo la maturazione, il dimostratore è stato ruotato e montato su un piedistallo. La rimozione dei segmenti del telaio (per test strutturali) è stata possibile, anche se ha richiesto un po’ di forza. Si è anche testato un concetto di giunzione tra sezioni tagliate del dimostratore, usando le bussole dei perni come punti di ancoraggio: promettente, ma da affinare.

Quanto Resiste? I Test Strutturali

Per capire le prestazioni strutturali, sono stati condotti test di flessione a 4 punti su campioni prelevati dal dimostratore e su campioni di riferimento. L’obiettivo era vedere l’influenza del nastro in fleece. I campioni senza barre di rinforzo si sono rotti in modo fragile, come previsto. Quelli rinforzati hanno mostrato una resistenza significativamente maggiore. I campioni di riferimento rinforzati senza nastro hanno avuto un comportamento lineare fino alla rottura delle barre. Quelli con il nastro hanno mostrato un comportamento più duttile, ma con carichi massimi inferiori e una leggera delaminazione lungo il nastro. Questo suggerisce che il nastro potrebbe indebolire un po’ l’adesione se le barre sono adiacenti ad esso. I campioni del dimostratore (che avevano il calcestruzzo applicato in due fasi separate sui due lati) hanno mostrato carichi massimi inferiori rispetto ai riferimenti rinforzati senza nastro, ma non c’erano prove evidenti che l’applicazione sfasata del calcestruzzo fosse svantaggiosa. Lo spessore ridotto del copriferro nei campioni prelevati dalla parte superiore del dimostratore sembra aver limitato la capacità di ancoraggio dell’armatura. In sintesi, i risultati suggeriscono che, con uno spessore sufficiente, spruzzare sul nastro da entrambi i lati causa solo lievi riduzioni di prestazione.

Discussione: Un Passo Avanti Verso il Futuro delle Costruzioni

Questo metodo è chiaramente innovativo e sperimentale. Il dimostratore ha messo in luce il potenziale enorme dell’avvolgimento robotizzato di fibre per l’edilizia in calcestruzzo, portando a un pezzo strutturalmente valido e visivamente affascinante. La combinazione di cassaforma tessile, armatura in fibra e calcestruzzo proiettato ha creato un processo efficiente e che minimizza gli sprechi. Il calcestruzzo proiettato si è dimostrato ottimo per inglobare l’armatura, e l’armatura in fibra, resistente alla corrosione, è perfetta per applicazioni sottili.

Il nastro in fleece ha funzionato, ma ha i suoi limiti: non resiste perfettamente all’impatto del getto e potrebbe causare una leggera riduzione della resistenza a flessione. Sostituirlo con una rete fine in fibra di vetro potrebbe essere una soluzione migliore, offrendo resistenza all’impatto e contribuendo positivamente al comportamento strutturale. La simulazione del comportamento delle fibre può essere ulteriormente migliorata includendo l’interazione elastica tra i trefoli e la deformazione dovuta al peso del calcestruzzo fresco.

La strategia di rivestimento sviluppata si è dimostrata applicabile a superfici complesse e non rettangolari. La possibilità di applicare il calcestruzzo su entrambi i lati permette di controllare la profondità dell’armatura in modo personalizzato. E la superficie? Anche se non rientra nelle classi di calcestruzzo architettonico per elementi gettati, l’aspetto è omogeneo, liscio e fedele alla geometria, con una piacevole rugosità data dalla grana del materiale.

Prospettive Future: Dove Ci Porterà Questa Tecnologia?

Siamo solo all’inizio! Questo studio ha aperto la strada a infinite possibilità per componenti leggeri e performanti. Il processo automatizzato e efficiente dal punto di vista dei materiali promuove design che seguono il principio della “resistenza attraverso la forma”. L’allocazione personalizzata di armatura e calcestruzzo è la chiave per ottimizzare gli elementi strutturali, realizzando sottili gusci di copertura o elementi di facciata anche con elevati requisiti di capacità portante, magari usando fibre di carbonio.

Per passare da questo studio iniziale alla pratica costruttiva, bisognerà approfondire alcuni aspetti: il ruolo dei telai (specialmente per le giunzioni tra elementi), la ricerca di tessuti alternativi per l’integrazione del nastro, e magari l’uso di feedback da sensori per rendere il processo di avvolgimento più robusto e controllare meglio lo spessore del calcestruzzo. C’è un potenziale enorme per l’ottimizzazione strutturale, magari con un flusso di lavoro in due fasi: prima l’ottimizzazione della forma, poi il dimensionamento di armatura e spessore del calcestruzzo. Si potrebbero anche prevedere strati di armatura aggiuntivi, con orientamento e materialità dei trefoli ottimizzati individualmente.

Implementare questi passaggi consoliderà questo approccio costruttivo digitale, promuovendo una nuova estetica legata alla lavorazione orientata al materiale e alla forma efficiente. Non è entusiasmante? Io credo proprio di sì! Stiamo assistendo a una vera e propria reinvenzione del modo di costruire con il calcestruzzo, e i robot sono i nostri nuovi, abilissimi artigiani.

Fonte: Springer