Fibre di Carbonio Super-Potenti: Il Segreto è nell’Acido (e nel Grafene!)

Ciao a tutti! Oggi voglio parlarvi di qualcosa che mi affascina da matti: i materiali compositi, in particolare quelli rinforzati con fibra di carbonio (i famosi CFRP). Sapete, quei materiali incredibilmente leggeri ma resistentissimi che stanno rivoluzionando industrie come l’aerospaziale, l’automotive e persino quella degli articoli sportivi? Esatto, proprio quelli! Sono fantastici perché combinano un basso peso con una resistenza a trazione pazzesca, rigidità eccellente, resistenza alla corrosione e stabilità termica. Praticamente dei supereroi nel mondo dei materiali!

Ma qual è il trucco per renderli così performanti? Beh, gran parte del merito va all’interfaccia tra le fibre di carbonio e la matrice (spesso una resina epossidica) che le tiene insieme. Pensatela come la colla che unisce i mattoni di un muro: se la colla è debole, il muro non sarà robusto, non importa quanto siano resistenti i singoli mattoni. Lo stesso vale per i compositi: un legame forte tra fibra e matrice è fondamentale per trasferire efficacemente le sollecitazioni e garantire l’integrità meccanica del pezzo.

Il Problema: Un Legame da Rafforzare

Ecco, il punto è che la fibra di carbonio, pur essendo eccezionale, ha una superficie un po’ “pigra”, poco reattiva chimicamente. Questo significa che non sempre lega alla perfezione con la resina epossidica. È un po’ come cercare di incollare due superfici lisce e non porose: l’adesione non è ottimale. E qui entra in gioco la scienza dei materiali! Per decenni, ricercatori come noi hanno cercato modi per “risvegliare” la superficie di queste fibre, per renderla più “appiccicosa” e migliorare quel legame cruciale.

La Nostra Soluzione: Attivazione Acida e un Tocco di Grafene

Nel nostro recente studio, abbiamo deciso di esplorare una tecnica chiamata attivazione acida. L’idea è semplice ma potente: trattare le fibre di carbonio con soluzioni acide per modificarne la superficie. Abbiamo usato tre acidi comuni:

- Acido Nitrico (HNO₃)

- Acido Cloridrico (HCl)

- Acido Solforico (H₂SO₄)

E li abbiamo provati a due diverse concentrazioni (0.5 N e 1 N) per vedere quale funzionasse meglio. L’obiettivo? Creare una superficie più ruvida, quasi come se l’avessimo carteggiata a livello microscopico, per aumentare l’aggancio meccanico con la resina. Ma non solo: volevamo anche introdurre dei gruppi chimici “attivi” sulla superficie, come gruppi ossidrilici (-OH) o carbossilici (-COOH), che potessero formare legami chimici più forti con la resina epossidica.

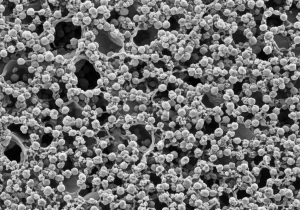

Ma non ci siamo fermati qui! Abbiamo aggiunto un altro ingrediente speciale alla nostra ricetta: l’ossido di grafene (GO). Il grafene è un materiale pazzesco, un singolo strato di atomi di carbonio, e il suo “cugino”, l’ossido di grafene, è ricoperto di quei gruppi funzionali che piacciono tanto alla resina epossidica. Lo abbiamo disperso nella resina prima di impregnare le fibre, pensando che potesse migliorare ulteriormente la bagnabilità delle fibre e l’adesione all’interfaccia.

Abbiamo fabbricato i nostri campioni di composito usando la tecnica del “hand layup” (una sorta di stratificazione manuale, molto usata), curando il tutto sotto vuoto per eliminare bolle d’aria e garantire una buona compattazione.

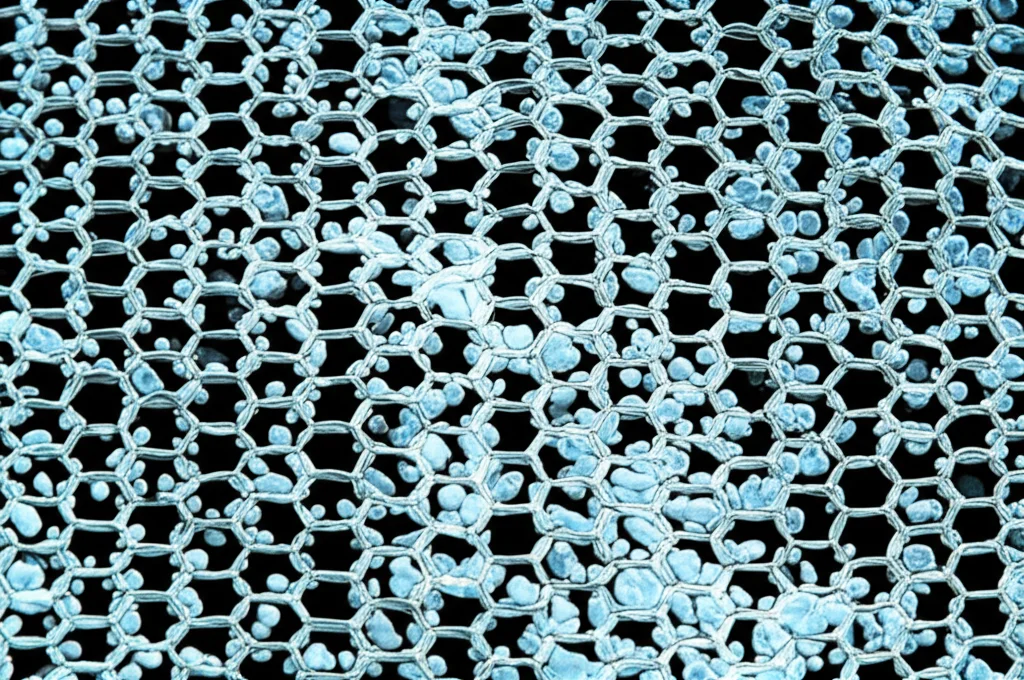

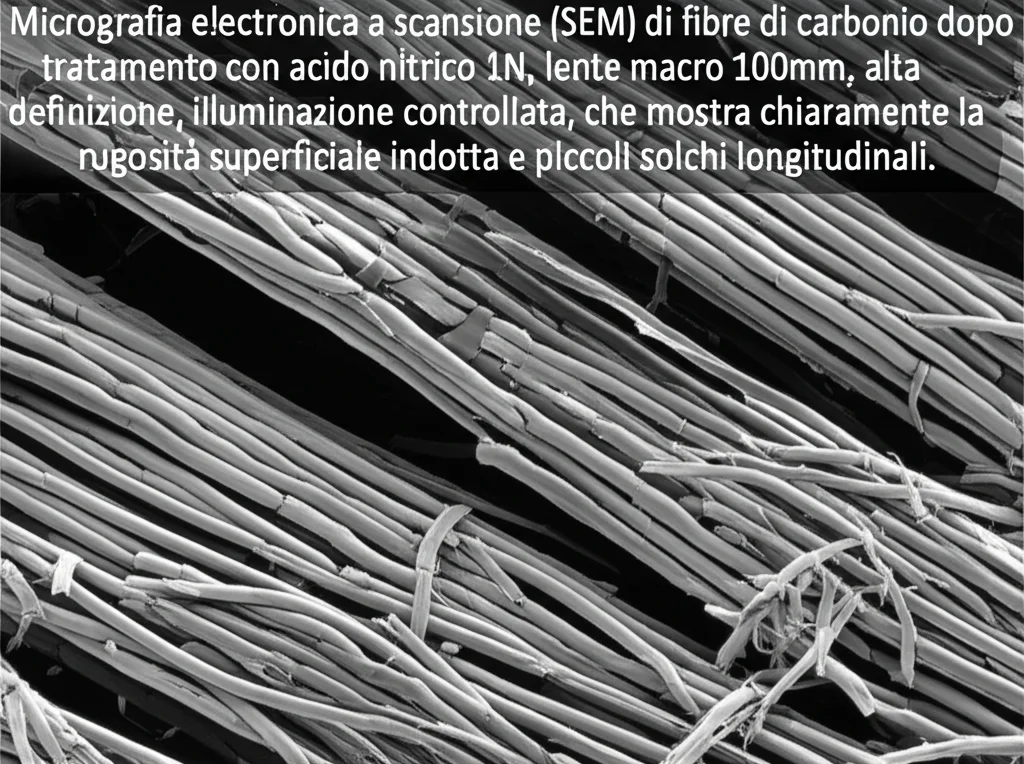

Cosa Abbiamo Visto al Microscopio (SEM)?

Per capire cosa fosse successo alle fibre a livello microscopico, le abbiamo osservate con un potente microscopio elettronico a scansione (SEM). E i risultati sono stati illuminanti! Le fibre non trattate apparivano relativamente lisce. Quelle trattate con gli acidi, invece, mostravano chiaramente i segni dell’attacco chimico.

L’acido cloridrico (HCl) e l’acido nitrico (HNO₃) sembravano i più efficaci nel creare una superficie più ruvida, con solchi e piccole “fossette”. Immaginate una superficie più frastagliata, che offre molti più appigli alla resina. Abbiamo anche misurato il diametro delle fibre: con HCl e HNO₃, il diametro si era leggermente ridotto, segno che l’acido aveva effettivamente “mangiato” via un po’ di materiale superficiale, proprio come volevamo!

L’acido solforico (H₂SO₄), invece, ha dato risultati un po’ diversi. Sembrava creare meno rugosità utile e, in alcuni casi, pareva quasi depositare qualcosa sulla superficie, invece di rimuoverla. Questo ci ha fatto pensare che forse non fosse l’opzione migliore per migliorare l’aggancio meccanico.

La Prova del Nove: Sono Diventati Più Forti?

Ok, le fibre sembravano diverse, ma questo si traduceva in un miglioramento delle prestazioni? Per scoprirlo, abbiamo sottoposto i nostri campioni di composito a prove di trazione, tirandoli fino a romperli per misurarne la resistenza a trazione massima.

E i risultati? Beh, lasciate che ve li racconti! Il campione non trattato ha raggiunto un carico massimo di circa 11.043 N. Ora, tenetevi forte:

- Il campione trattato con HNO₃ 0.5 N ha raggiunto ben 14.151 N (un aumento del 28%!).

- Quello con HNO₃ 1 N è arrivato a 13.239 N (+20%).

- Quello con HCl 1 N ha toccato i 13.229 N (+20%).

Questi numeri parlano chiaro: l’attivazione con acido nitrico e cloridrico, alle giuste concentrazioni, ha potenziato significativamente la resistenza del nostro composito! Questo significa che il trattamento ha funzionato, migliorando l’adesione interfacciale tra fibra e matrice. L’aggiunta di ossido di grafene ha sicuramente contribuito, migliorando la compatibilità chimica e la bagnabilità.

I campioni trattati con acido solforico, invece, hanno mostrato miglioramenti modesti (H₂SO₄ 1 N, +7%) o addirittura un leggero peggioramento (H₂SO₄ 0.5 N, -4%). E, curiosamente, il trattamento con HCl 0.5 N ha ridotto la resistenza (-17%), suggerendo che una concentrazione troppo bassa potrebbe non essere efficace o addirittura danneggiare leggermente le fibre senza creare abbastanza siti di legame.

Perché Funziona? La Chimica e la Meccanica dell’Adesione

Ma perché questi trattamenti funzionano così bene? Ci sono due ragioni principali:

1. Aggancio Meccanico: Come abbiamo visto al SEM, gli acidi (specialmente HCl e HNO₃) creano una superficie più ruvida. Questa rugosità agisce come tanti piccoli uncini a cui la resina può aggrapparsi fisicamente. È il principio del velcro, ma a livello microscopico!

2. Legami Chimici: L’attacco acido introduce sulla superficie delle fibre gruppi funzionali contenenti ossigeno (come -OH e -COOH). Questi gruppi sono chimicamente più reattivi e possono formare legami più forti (legami idrogeno o addirittura covalenti) con le molecole della resina epossidica e dell’indurente. L’ossido di grafene, con i suoi gruppi funzionali, amplifica questo effetto, agendo come un “ponte” chimico tra fibra e matrice.

In pratica, abbiamo migliorato sia l’aggancio “fisico” che quello “chimico” tra i componenti del nostro composito. Il risultato? Un materiale più coeso, capace di sopportare carichi maggiori prima di cedere.

Conclusioni e Prospettive Future

Quindi, cosa ci portiamo a casa da questo studio? Che l’attivazione acida è una strategia davvero efficace per potenziare le proprietà meccaniche dei compositi in fibra di carbonio. In particolare, i trattamenti con acido nitrico (0.5 N) e acido cloridrico (1 N), combinati con l’aggiunta di ossido di grafene nella matrice epossidica, hanno dato i risultati migliori in termini di resistenza a trazione.

Abbiamo visto che la chiave è trovare il giusto equilibrio: bisogna modificare la superficie abbastanza da migliorare l’adesione, ma non troppo da danneggiare la fibra stessa. L’acido solforico, ad esempio, sembra meno indicato per questo scopo specifico.

Certo, c’è ancora tanto da esplorare! Sarebbe interessante ottimizzare ulteriormente i parametri del trattamento (tempo, temperatura, concentrazione) e studiare l’effetto su altre proprietà, come la resistenza a fatica o all’impatto. Potremmo anche combinare l’attivazione acida con altre tecniche di modifica superficiale.

Ma una cosa è certa: capire e migliorare l’interfaccia fibra-matrice è la strada maestra per spingere sempre più in là i limiti di questi straordinari materiali compositi. E noi siamo qui, pronti a continuare questa affascinante esplorazione!

Fonte: Springer