Asfalto del Futuro? Vi Svelo i Segreti dei Leganti Gommati con Nano-Argille!

Ciao a tutti, appassionati di scienza e strade! Oggi voglio portarvi con me in un viaggio affascinante nel mondo dell’asfalto, ma non quello solito che calpestiamo ogni giorno. Parleremo di come renderlo più forte, più duraturo e persino più ecologico. Sembra fantascienza? Forse un po’, ma la ricerca sta facendo passi da gigante!

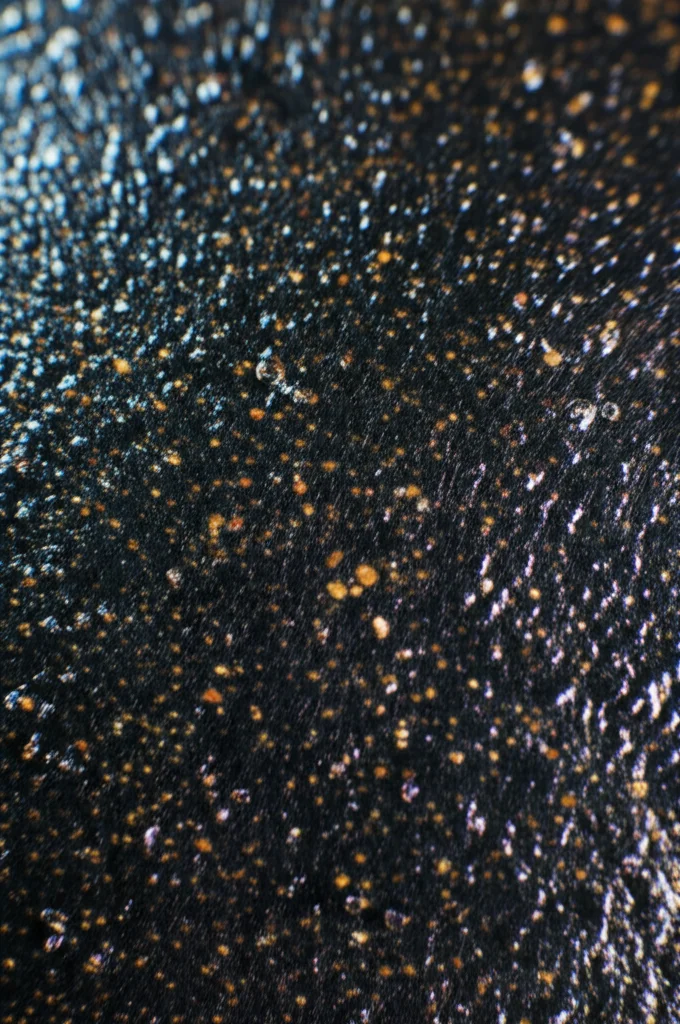

Sapete, il legante bituminoso, quella “colla” nera derivata dal petrolio, è fondamentale per le nostre strade. È impermeabile, appiccicoso, insomma, fa il suo lavoro [1-5]. Però, diciamocelo, le nostre strade sono messe a dura prova: traffico sempre più intenso, camion enormi, pressioni delle gomme alle stelle… Risultato? Spesso, anche le strade nuove iniziano a rovinarsi troppo presto [6].

La Gomma Riciclata: Una Soluzione con Qualche “Ma”

Da tempo, noi ricercatori stiamo esplorando l’uso della gomma granulare (quella ottenuta dai pneumatici usati, per intenderci) per modificare l’asfalto. I vantaggi sono notevoli: strade più resistenti, che invecchiano più lentamente e resistono meglio alle crepe. E, non da poco, è un modo intelligente per riciclare montagne di pneumatici [7-13].

Tuttavia, non è tutto oro quel che luccica. Mescolare la gomma all’asfalto non è semplicissimo: a volte non si legano bene, il composto diventa difficile da pompare e lavorare. E poi c’è l’aspetto ambientale: per farli “amalgamare” servono temperature alte, che possono liberare emissioni e composti organici volatili (VOC) non proprio simpatici, come benzene e zolfo [14-16]. Insomma, c’era bisogno di un’idea in più.

L’Ingrediente Segreto: Le Argille Nanocomposite

Ed è qui che entra in gioco la nostra ricerca! Ci siamo chiesti: e se aggiungessimo un altro ingrediente a questa miscela? Qualcosa di piccolo, anzi, piccolissimo: le particelle di argilla nanocomposita. Studi precedenti suggerivano che queste nano-argille, in particolare la caolinite (stratificata 1:1) e la montmorillonite (organofila 2:1), potessero dare una marcia in più all’asfalto, migliorandone le proprietà meccaniche (come la resistenza alle “rotaie” che si formano con il traffico, il cosiddetto ormaiamento, e alle crepe) senza costare una fortuna [17-20]. Ne basta pochissima, non più del 4% in peso [21-25].

Il Nostro Esperimento: Mettere Insieme Gomma e Nano-Argille

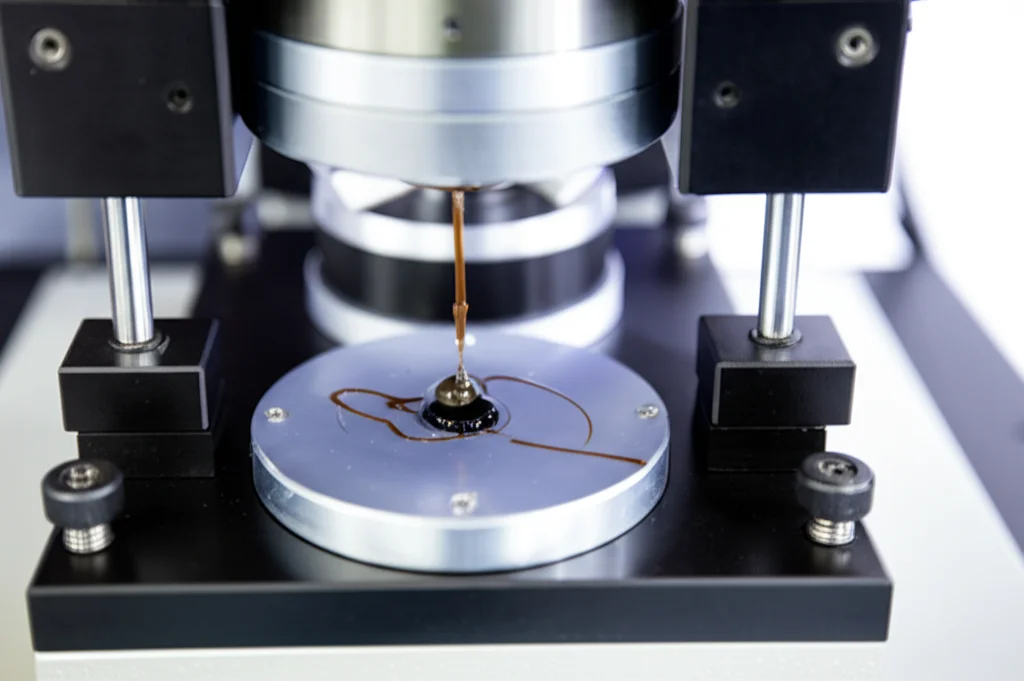

Quindi, ci siamo messi al lavoro. Abbiamo preso un buon legante bituminoso di base (un PG 64-22, per i tecnici) e ci abbiamo aggiunto gomma granulare non trattata (massimo 1 mm di dimensione), in percentuali del 5% e del 10%, come suggerito da studi recenti [26, 27]. Poi, abbiamo introdotto le nostre nano-argille, caolinite e montmorillonite, sostituendo un ulteriore 3% del legante originale.

Abbiamo mescolato tutto con cura, seguendo procedure ben definite [28-31]: non più di 30 minuti, a 700 giri al minuto e senza superare i 177°C. L’obiettivo era trovare il giusto equilibrio per ottenere un buon mix senza esagerare con le temperature, riducendo così le emissioni nocive [Figure 1 e 2 nello studio originale mostrano i dettagli].

Abbiamo preparato diversi campioni: il legante base, quello con solo gomma (5% e 10%), e quelli con gomma (5% o 10%) più una delle due nano-argille (3%). Poi, abbiamo iniziato a torchiare questi nuovi materiali!

I Test: Mettiamo alla Prova i Nuovi Leganti

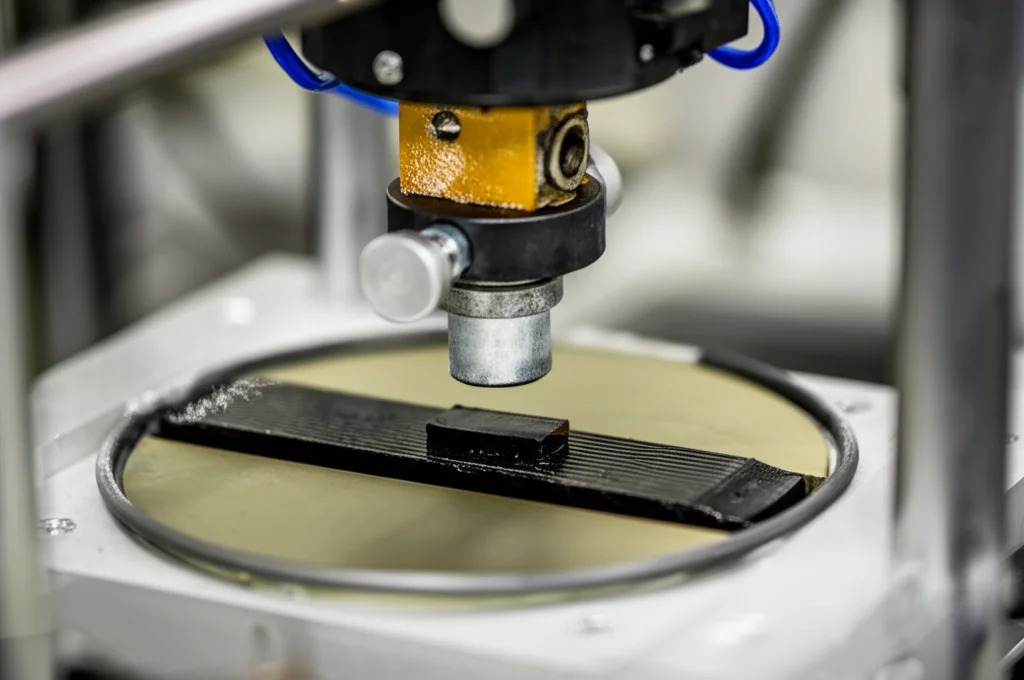

Per capire davvero come si comportavano questi leganti “potenziati”, abbiamo usato una batteria di test standardizzati (AASHTO):

- Test di Viscosità (AASHTO T 316): Per vedere quanto fosse “fluido” il materiale a diverse temperature (135°C e 180°C). È fondamentale per capire se sarà facile da mescolare e compattare in cantiere.

- Reometro a Taglio Dinamico (DSR) (AASHTO T 315): Per misurare le proprietà viscoelastiche, cioè come il materiale risponde a forze applicate, sia da “nuovo” che dopo aver simulato l’invecchiamento (a breve termine con il test RTFO e a lungo termine con il PAV). Qui si calcolano parametri come G*/sin δ (resistenza all’ormaiamento) e G*sin δ (resistenza alla fatica).

- Multiple Stress Creep Recovery (MSCR) (AASHTO TP 70): Un test più avanzato, sempre con il DSR, per valutare la suscettibilità all’ormaiamento misurando la deformazione non recuperabile (Jnr) e il recupero percentuale (%rec) dopo cicli di carico e scarico.

- Bending Beam Rheometer (BBR) (AASHTO T 313): Per vedere come se la cava il legante alle basse temperature (-12°C), misurando la sua rigidezza (S) e la capacità di rilassare le tensioni (m-value). Questo ci dice quanto è a rischio di crepe dovute al freddo.

Abbiamo fatto tutto tre volte per ogni campione e calcolato la media, per essere sicuri dei risultati. E abbiamo usato anche l’analisi statistica (ANOVA e test LSD di Fisher) per capire se le differenze osservate fossero davvero significative o solo frutto del caso [32].

Risultati Sorprendenti: Cosa Abbiamo Scoperto?

E ora, la parte più succosa: cosa ci hanno detto tutti questi test?

Viscosità: Più denso o più fluido?

Come previsto, aggiungere gomma granulare rende il legante più viscoso, più “denso” [Fig. 3 nello studio]. Ma la sorpresa è arrivata con le nano-argille. Con il 10% di gomma, la caolinite ha ridotto la viscosità del 10%! Questo è interessante perché potrebbe permettere di lavorare l’asfalto a temperature più basse, risparmiando energia e riducendo le emissioni. Al contrario, la montmorillonite ha aumentato la viscosità del 7%. Comunque, tutti i leganti modificati sono rimasti lavorabili (sotto i 3000 cP a 135°C), anche se più viscosi del legante originale [Tabella 4].

Resistenza all’Ormaiamento: Stop alle “Rotaie”!

Qui le cose si fanno intriganti. In generale, le nano-argille hanno migliorato la resistenza all’ormaiamento (valori G*/sin δ più alti), soprattutto dopo l’invecchiamento a breve termine (RTFO) [Fig. 4]. La combinazione 5% gomma + 3% montmorillonite è stata particolarmente efficace dopo l’RTFO, mostrando un miglioramento notevole rispetto al legante con solo 5% di gomma (+38%) e al legante base (+60%).

Tuttavia, con il 10% di gomma, l’aggiunta di nano-argille (sia montmorillonite che caolinite) ha leggermente ridotto la resistenza all’ormaiamento rispetto al legante con solo 10% di gomma. L’analisi statistica ha confermato che alcune di queste differenze non erano così marcate [Tabella 5].

Il test MSCR ha confermato questi trend [Fig. 5, Tabelle 6 e 7]. Tutti i leganti modificati avevano valori di Jnr (deformazione permanente) più bassi e recupero percentuale (%rec) più alto rispetto al legante base, il che è ottimo contro l’ormaiamento. La gomma ha aiutato molto il recupero. La miscela 5% gomma + 3% montmorillonite ha mostrato un recupero eccezionale (fino all’88% dopo RTFO!). Con il 10% di gomma, il recupero era ancora migliore, ma l’aggiunta di caolinite sembrava contrastare questo beneficio. La vera star? La miscela 10% gomma + 3% montmorillonite, che ha mostrato un equilibrio fantastico tra basso Jnr e alto recupero.

Resistenza a Fatica: La Lotta Contro le Crepe

Per la fatica, si guarda il parametro G*sin δ (più basso è, meglio è). Il legante base non era un campione (3405 kPa). Aggiungere il 5% di gomma ha migliorato le cose (2755 kPa). La caolinite non ha aiutato molto (2965 kPa), mentre la montmorillonite con il 5% di gomma ha peggiorato la situazione (3670 kPa), rendendo il materiale più rigido e quindi più incline a creparsi per fatica [Fig. 6, Tabella 8].

Il miglioramento più netto si è visto con il 10% di gomma da sola (2264.5 kPa). Aggiungere le nano-argille (sia caolinite che montmorillonite) a questa miscela ha però aumentato la rigidezza e quindi peggiorato la resistenza a fatica (valori sopra i 3100 kPa). Questo conferma ricerche precedenti [33, 34]: la gomma aiuta, ma le nano-argille, aumentando la rigidità, possono essere un’arma a doppio taglio per la fatica. Comunque, è importante notare che tutti i leganti testati rispettavano il limite Superpave di 5000 kPa.

Performance a Basse Temperature: Resistere al Gelo

Infine, il freddo. Qui si misura la rigidezza (S, più bassa è meglio) e l’m-value (capacità di rilassare lo stress, più alto è meglio, minimo 0.30) con il BBR a -12°C [Fig. 7 e 8, Tabelle 9 e 10]. Tutti i leganti modificati erano meno rigidi del legante base dopo l’invecchiamento a lungo termine (RTFO+PAV). Ancora una volta, la miscela 10% gomma + 3% montmorillonite si è distinta, mostrando una riduzione della rigidezza del 36% rispetto al legante base! Le nano-argille, in generale, non hanno avuto un impatto enorme sulle proprietà a freddo, e tutti i campioni hanno soddisfatto i requisiti Superpave (S < 300 MPa e m-value > 0.30).

Conclusioni: Un Futuro Promettente (ma Complesso) per l’Asfalto

Allora, cosa ci portiamo a casa da questa immersione nel mondo dei leganti modificati?

Beh, abbiamo visto che:

- La gomma granulare aumenta la viscosità, il che è generalmente buono per l’ormaiamento.

- Le nano-argille hanno effetti diversi sulla viscosità: la caolinite la riduce (potenzialmente utile), la montmorillonite la aumenta.

- La vera “chicca” sembra essere la combinazione 10% gomma + 3% montmorillonite. Questo mix ha mostrato prestazioni eccellenti contro l’ormaiamento e una promettente resistenza a fatica e alle basse temperature. Potrebbe davvero allungare la vita delle nostre strade e ridurre la manutenzione!

- Le nano-argille migliorano la resistenza all’ormaiamento, ma il loro effetto sulla resistenza a fatica è più ambiguo, a volte peggiorandola a causa dell’aumento di rigidità.

- Tutti i leganti testati soddisfano gli standard attuali per rigidezza e performance a freddo.

La morale della favola? Modificare l’asfalto è un’arte complessa. Non basta buttare dentro un ingrediente e sperare per il meglio. Ogni additivo interagisce in modo unico e a volte imprevedibile. C’è spesso un compromesso da trovare, ad esempio tra resistenza all’ormaiamento e resistenza a fatica.

Il nostro studio, combinando test reologici, meccanici e analisi statistiche, ci ha dato una visione più chiara di come questi materiali funzionano. La miscela con 10% di gomma e 3% di montmorillonite è sicuramente una pista molto promettente da esplorare per sviluppare soluzioni più sostenibili e durevoli per le nostre infrastrutture stradali. La strada è ancora lunga, ma la ricerca non si ferma!

Fonte: Springer