Scambiatore di Calore Bucato: Indagine su un Killer Silenzioso, la Corrosione

Ciao a tutti! Oggi voglio portarvi con me in un’indagine affascinante, quasi da detective industriale. Parleremo di scambiatori di calore a piastre, quei dispositivi geniali che permettono di trasferire calore tra fluidi diversi, fondamentali in tantissimi processi chimici e non solo. Sono efficientissimi, compatti, ma… ahimè, a volte un po’ delicati.

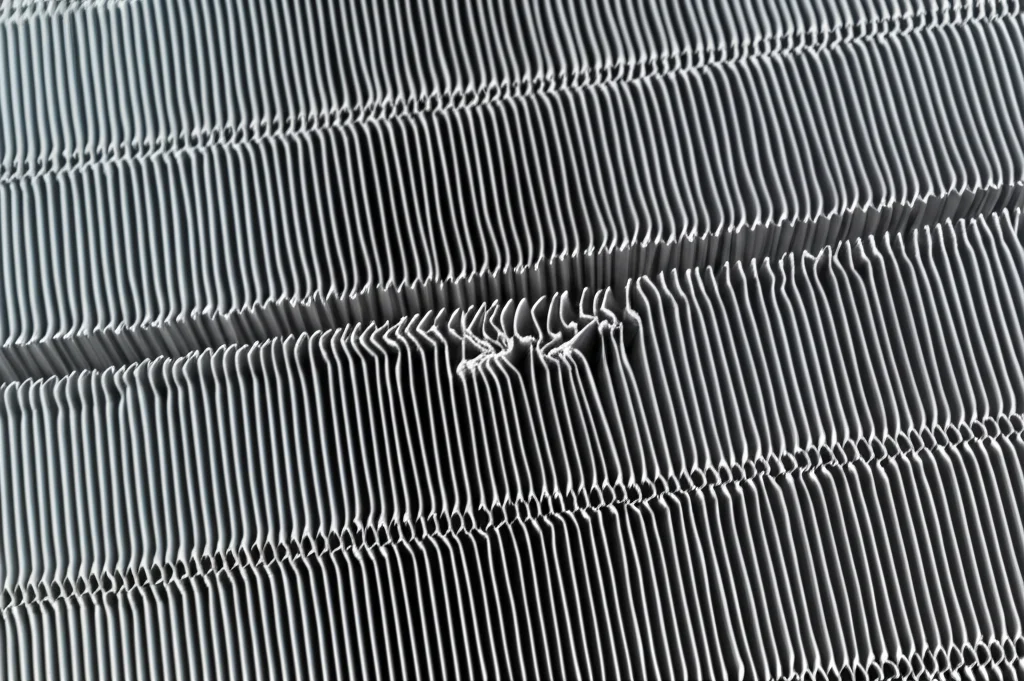

Immaginatevi uno di questi scambiatori, fatto di tante sottili piastre metalliche ondulate, impilate una sull’altra. Funzionano alla grande, ma proprio perché le piastre sono sottili (spesso meno di 1 mm!), possono essere soggette a guasti come crepe, perforazioni o l’intasamento dei canali tra una piastra e l’altra.

Ed è proprio quello che è successo in un impianto chimico: uno scambiatore di calore a piastre, usato per raffreddare un fluido di processo con acqua, ha iniziato a perdere. Smontandolo, la sorpresa: canali intasati da depositi e, peggio ancora, piastre perforate! Come è potuto succedere? È qui che inizia la nostra avventura investigativa.

L’Indagine Inizia: Cosa Abbiamo Trovato?

La prima cosa che salta all’occhio smontando lo scambiatore è il lato acqua: un disastro! Il tubo di ingresso era pieno di detriti e molte piastre erano pesantemente bloccate da incrostazioni, chiamiamole “fouling”. Questa robaccia si era accumulata soprattutto nelle zone ondulate delle piastre, ma in modo non uniforme: ce n’era di più lontano dall’ingresso e dall’uscita dell’acqua. Il lato del fluido di processo, invece, era relativamente pulito. Il sospetto? Il lato acqua non era mai stato pulito in 12 anni e mezzo di onorato servizio!

Una volta ripulite le piastre, ecco il vero problema: una miriade di piccoli crateri, corrosione per pitting, sparsi sulla superficie. E la loro distribuzione non era casuale:

- Il pitting si concentrava proprio dove c’erano i depositi più spessi.

- I “buchini” partivano dal lato acqua e tendevano ad allargarsi verso il lato del materiale, alcuni erano crateri, altri avevano già perforato completamente la piastra, altri ancora formavano delle “catene” di corrosione.

- Nelle zone ondulate, il pitting preferiva attaccare le “creste” della lamiera.

Pensate che su circa 320 piastre assemblate (il progetto ne prevedeva 560!), tra 40 e 60 erano danneggiate. Un bel problema!

Scavando Più a Fondo: Analisi al Microscopio e Chimica

Per capire meglio, siamo andati a vedere da vicino questi crateri di corrosione. Abbiamo preparato dei campioni e li abbiamo osservati al microscopio (analisi metallografica). La struttura del metallo (acciaio inossidabile 316, un classico per queste applicazioni) era quella giusta, austenitica, senza particolari difetti come cricche tra i grani. Si notava solo una differenza nella dimensione dei grani del metallo, dovuta probabilmente al processo di stampaggio delle piastre.

Poi siamo passati al microscopio elettronico a scansione (SEM) per osservare la morfologia dei crateri. Alcuni erano quasi “puliti”, altri avevano piccoli residui di prodotti di corrosione. La forma era spesso ellittica, a volte si univano formando figure a ferro di cavallo.

Ma la vera svolta è arrivata con l’analisi chimica (EDS). Abbiamo analizzato sia i depositi (il fouling) sia i prodotti di corrosione dentro i crateri. Nei depositi abbiamo trovato tanto Ossigeno (O) e Zinco (Zn), probabilmente da additivi nell’acqua di raffreddamento (lo Zinco qui non era un problema, data la bassa temperatura). Ma abbiamo trovato anche Cloro (Cl) e Zolfo (S), elementi noti per essere aggressivi verso l’acciaio inossidabile. E nei prodotti di corrosione? Bingo! Un sacco di Ossigeno (quindi ossidi) e una concentrazione molto alta di Cloro (Cl). La composizione chimica della piastra stessa, invece, era perfettamente conforme alle specifiche dell’acciaio 316SS.

Il Colpevole: Corrosione per Pitting da Ioni Cloruro

A questo punto, il quadro è chiaro. La causa della perforazione è la corrosione per pitting indotta da ioni cloruro, avvenuta sotto i depositi. Il pitting è una forma di corrosione localizzata subdola e pericolosa. Si manifesta con piccoli fori che possono penetrare rapidamente il materiale. Colpisce i metalli che si proteggono con un film passivo (come l’acciaio inossidabile) quando questo film viene danneggiato localmente, di solito in presenza di ioni alogenuri, come i cloruri (Cl⁻), che sono particolarmente aggressivi.

I depositi (fouling) hanno giocato un ruolo cruciale. Hanno creato un ambiente “sotto-deposito” dove gli ioni cloruro, presenti nell’acqua di raffreddamento, si sono potuti concentrare. In queste condizioni, il film protettivo dell’acciaio si è rotto in alcuni punti, innescando il processo di pitting. La presenza massiccia di Cloro rilevata sia nei depositi che nei crateri di corrosione ne è la prova schiacciante.

Perché Proprio Lì? Il Problema del Flusso e del Design

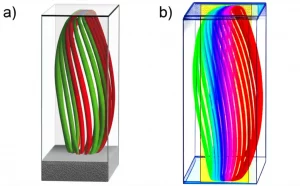

Ma perché i depositi e la corrosione si sono concentrati in certe zone e non in altre? La risposta sta nel flusso dell’acqua all’interno dello scambiatore e, in particolare, in un difetto di progettazione della cosiddetta “zona di guida” (guide zone) della piastra. Questa è l’area iniziale che il fluido attraversa entrando nella piastra, progettata per distribuire il flusso uniformemente su tutta la superficie ondulata.

Nel nostro caso, il design era un po’ datato: i canali nella zona di guida avevano tutti la stessa larghezza, ma lunghezze diverse. Questo significa che l’acqua che percorreva i canali più lunghi subiva una perdita di carico maggiore, risultando più lenta quando entrava nella zona di scambio termico vera e propria. I depositi tendono ad accumularsi proprio dove la velocità del fluido è bassa. Ecco perché il fouling e il pitting erano più intensi nelle aree più lontane dall’ingresso e dall’uscita dell’acqua!

Un design più moderno ottimizzerebbe la larghezza dei canali: più larghi per i percorsi più lunghi, per compensare le perdite di carico e mantenere una velocità del fluido più uniforme su tutta la piastra. Questo avrebbe aiutato a prevenire l’accumulo localizzato di depositi.

Fattori Operativi: La Velocità Conta!

C’è un altro fattore importante: la velocità effettiva dell’acqua di raffreddamento durante il funzionamento. Il progetto prevedeva una certa portata (e quindi velocità), ma in realtà l’impianto operava con una portata quasi dimezzata (circa 700 t/h invece delle 1377 t/h di progetto). Come abbiamo detto, una bassa velocità del fluido favorisce enormemente la formazione di depositi. Quindi, operare a una velocità così ridotta è stata un’altra causa fondamentale dell’accumulo di fouling.

Inoltre, il fatto che lo scambiatore di riserva rimanesse con acqua stagnante al suo interno durante i periodi di fermo non ha certo aiutato, creando condizioni ideali per la deposizione e forse anche per la corrosione. E, come già detto, la mancata pulizia del lato acqua per oltre 12 anni ha permesso ai depositi di accumularsi indisturbati.

Tirando le Somme e Soluzioni Proposte

Quindi, riassumendo la catena degli eventi che ha portato al guasto:

- Design non ottimale della zona di guida: Causa flusso non uniforme.

- Bassa velocità operativa dell’acqua: Favorisce la deposizione.

- Accumulo localizzato di fouling: Si forma nelle zone a bassa velocità.

- Concentrazione di ioni cloruro sotto i depositi: L’ambiente ideale per l’attacco.

- Innesco della corrosione per pitting: Rottura locale del film passivo.

- Progressione del pitting: Formazione di crateri e perforazione della piastra.

- Perdita dello scambiatore: Il guasto finale.

Cosa fare per evitare che succeda di nuovo? Le raccomandazioni sono state chiare:

- Aggiornare il design delle piastre: Utilizzare piastre con una zona di guida ottimizzata per garantire un flusso più uniforme.

- Aumentare la portata dell’acqua di raffreddamento: Portarla più vicina ai valori di progetto per ridurre la tendenza alla formazione di depositi.

- Implementare pulizie periodiche: Soprattutto del lato acqua, per rimuovere eventuali depositi prima che causino problemi.

Questa indagine ci ricorda quanto sia importante non solo scegliere il materiale giusto, ma anche considerare attentamente il design fluidodinamico e le condizioni operative reali per garantire la longevità e l’affidabilità di apparecchiature critiche come gli scambiatori di calore. Un piccolo dettaglio nel design o un parametro operativo fuori specifica possono innescare una catena di eventi con conseguenze significative!

Fonte: Springer